Progettazione innovativa del sistema idraulico per la piegatrice

Nel mio lavoro con macchine piegatriciHo imparato ad apprezzare la complessa progettazione del sistema idraulico che le alimenta. Il sistema idraulico è fondamentale per ottenere curve precise e garantire il funzionamento fluido della macchina sotto carichi variabili. Comprendendo gli aspetti progettuali del sistema idraulico della piegatrice, posso ottimizzare le prestazioni e risolvere i problemi in modo più efficace. In questo articolo, esplorerò i componenti chiave e le considerazioni progettuali dei sistemi idraulici in macchine piegatrici, condividendo spunti che possono migliorare sia l'efficienza che l'affidabilità nei processi di fabbricazione dei metalli.

IL macchina piegatrice Appartiene a una tipologia di macchinari per la forgiatura. Svolge un ruolo fondamentale nell'industria della lavorazione dei metalli. I prodotti sono ampiamente utilizzati nei settori: industria leggera, aviazione, spedizioni, metallurgia, strumentazione, elettrodomestici, prodotti in acciaio inossidabile, costruzione di strutture in acciaio e industria della decorazione.

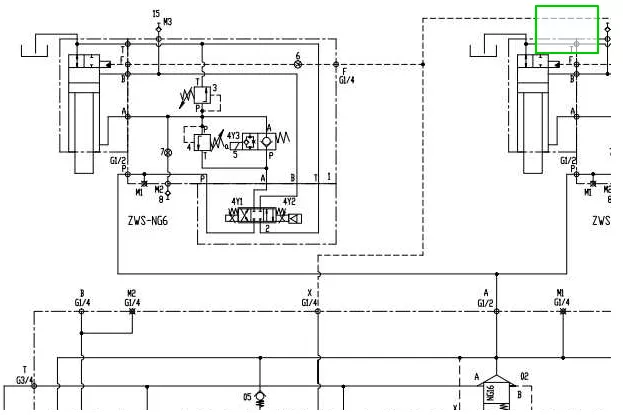

Il sistema idraulico utilizza una pompa a pistoni con compensazione della pressione per l'alimentazione dell'olio, un controllo del ritorno dell'olio e un uso razionale dell'energia. Il cilindro idraulico verticale utilizza misure di bilanciamento e bloccaggio, garantendo un funzionamento sicuro e affidabile. Allo stesso tempo, i cilindri idraulici, in quanto componenti di implementazione, hanno un'elevata forza di serraggio e di taglio. Quando il sistema è realizzato con materiale a piastra di taglio, le sue prestazioni sono buone.

La progettazione del sistema idraulico, del sistema di taglio della lamiera e del sistema delle stazioni di pompaggio idrauliche prevede la progettazione del circuito e la struttura della stazione di pompaggio, il layout e la progettazione di alcuni componenti non standard. Nel processo di progettazione, si ottiene una struttura compatta, un layout razionale e una produzione semplice.

Panoramica del sistema idraulico

Qualsiasi mezzo (liquido o gas) che scorra naturalmente o che possa essere forzato a scorrere può essere utilizzato per trasmettere energia in un sistema oleodinamico. Il primo fluido utilizzato fu l'acqua, da cui il nome "idraulica" applicato ai sistemi che utilizzano liquidi. Nella terminologia moderna, "idraulica" implica un circuito che utilizza olio minerale. La Figura 1-1 mostra un'unità di potenza di base per un sistema idraulico.

(Si noti che l'acqua sta tornando in auge alla fine degli anni '90; e alcuni sistemi oleodinamici oggi funzionano addirittura con acqua di mare.) L'altro fluido comune nei circuiti oleodinamici è l'aria compressa. Come indicato nella Figura 1-2, l'aria atmosferica, compressa da 7 a 10 volte, è facilmente disponibile e scorre facilmente attraverso tubi, tubazioni o flessibili per trasmettere energia e svolgere lavoro. Altri gas, come azoto o argon, potrebbero essere utilizzati, ma sono costosi da produrre e processare.

L'energia è il settore meno compreso in generale. Nella maggior parte degli impianti sono poche le persone con responsabilità diretta nella progettazione o nella manutenzione dei circuiti oleodinamici. Spesso, i meccanici generici si occupano della manutenzione di circuiti oleodinamici originariamente progettati da un venditore di distributori di energia oleodinamica. Nella maggior parte degli stabilimenti, la responsabilità dei sistemi oleodinamici fa parte della mansione degli ingegneri meccanici. Il problema è che gli ingegneri meccanici normalmente ricevono poca o nessuna formazione in materia di energia oleodinamica all'università, quindi sono scarsamente preparati a svolgere questo compito. Con una formazione modesta in materia di energia oleodinamica e un carico di lavoro più che sufficiente da gestire, l'ingegnere spesso dipende dalla competenza di un distributore di energia oleodinamica.

Per ottenere un ordine, il venditore del distributore è lieto di progettare il circuito e spesso fornisce assistenza durante l'installazione e l'avviamento. Questa soluzione funziona abbastanza bene, ma con l'avanzare di altre tecnologie, l'uso della potenza idraulica viene ridotto in molte funzioni delle macchine. C'è sempre la tendenza a utilizzare l'attrezzatura più conosciuta da chi è coinvolto.

I cilindri e i motori oleodinamici sono compatti e hanno un elevato potenziale energetico. Si adattano a spazi ridotti e non ingombrano la macchina. Questi dispositivi possono essere fermati per lunghi periodi di tempo, sono istantaneamente reversibili, hanno una velocità infinitamente variabile e spesso sostituiscono i collegamenti meccanici a un costo molto inferiore. Con una buona progettazione del circuito, la fonte di alimentazione, le valvole e gli attuatori funzioneranno con poca manutenzione per periodi prolungati. I principali svantaggi sono la scarsa conoscenza dell'apparecchiatura e una progettazione del circuito inadeguata, che può causare surriscaldamento e perdite.

Il surriscaldamento si verifica quando la macchina consuma meno energia di quella fornita dall'unità di potenza. (Il surriscaldamento è solitamente facile da eliminare da un circuito.) Il controllo delle perdite consiste nell'utilizzare raccordi O-ring a filettatura dritta per realizzare i collegamenti dei tubi o raccordi flessibili e flange SAE con tubi di dimensioni maggiori. Progettare il circuito per ridurre al minimo gli urti e il funzionamento a freddo riduce anche le perdite.

Una regola generale da seguire nella scelta tra sistemi idraulici o pneumatici per i cilindri è: se la forza specificata richiede un alesaggio del cilindro pneumatico di 4 o 5 pollici o più grande, scegliere i sistemi idraulici. La maggior parte dei circuiti pneumatici ha una potenza inferiore a 3 CV perché l'efficienza della compressione dell'aria è bassa. Un sistema che richiede 10 CV per i sistemi idraulici consumerebbe circa 30-50 cavalli vapore del compressore d'aria.

I circuiti pneumatici sono meno costosi da realizzare perché non richiedono un motore primario separato, ma i costi operativi sono molto più elevati e possono rapidamente compensare le basse spese per i componenti. Un cilindro pneumatico con alesaggio di 20 pollici potrebbe essere conveniente se venisse azionato solo poche volte al giorno o se venisse utilizzato per mantenere la tensione e non venisse mai azionato.

Sia i circuiti pneumatici che quelli idraulici sono in grado di funzionare in aree pericolose se utilizzati con comandi logici pneumatici o comandi elettrici antideflagranti. Con determinate precauzioni, cilindri e motori di entrambi i tipi possono funzionare in atmosfere ad alta umidità... o persino sott'acqua.

Quando si utilizza la potenza idraulica in prossimità di alimenti o forniture mediche, è meglio convogliare gli scarichi dell'aria all'esterno dell'area pulita e utilizzare un fluido a base vegetale per i circuiti idraulici.

Alcune applicazioni richiedono la rigidità dei liquidi, quindi potrebbe sembrare necessario utilizzare l'idraulica in questi casi anche con bassi requisiti di potenza. Per questi sistemi, utilizzare una combinazione di aria per

Fonte di energia e olio come fluido di lavoro per ridurre i costi e garantire un controllo senza sforzi, con opzioni per un arresto e un mantenimento precisi. Sistemi con serbatoio aria-olio, sistemi con cilindri in tandem, cilindri con controlli integrati e intensificatori sono alcuni dei componenti disponibili.

Il motivo per cui i fluidi possono trasmettere energia quando sono contenuti è stato spiegato al meglio da un uomo del XVII secolo di nome Blaise Pascal. La legge di Pascal è una delle leggi fondamentali della fluidodinamica. Questa legge afferma: la pressione in un corpo di fluido confinato agisce in modo uniforme in tutte le direzioni e perpendicolarmente alle superfici che lo contengono. Un altro modo per dirlo è: se faccio un foro in un contenitore o in una tubazione pressurizzata, otterrò PSO. PSO sta per pressione che fuoriesce e perforando una tubazione di liquido pressurizzato si finisce per bagnarsi. La Figura 1-3 mostra come funziona questa legge in un'applicazione su un cilindro.

L'olio proveniente da una pompa scorre in un cilindro che solleva un carico. La resistenza del carico provoca l'accumulo di pressione all'interno del cilindro finché il carico non inizia a muoversi. Mentre il carico è in movimento, la pressione nell'intero circuito rimane pressoché costante. L'olio pressurizzato cerca di fuoriuscire dalla pompa, dal tubo e dal cilindro, ma questi meccanismi sono sufficientemente potenti da contenere il fluido. Quando la pressione contro l'area del pistone diventa sufficientemente elevata da superare la resistenza del carico, l'olio spinge il carico verso l'alto. Comprendere la legge di Pascal semplifica il funzionamento di tutti i circuiti idraulici e pneumatici.

Si noti due aspetti importanti in questo esempio. Innanzitutto, la pompa non ha prodotto pressione; ha solo prodotto flusso. Le pompe non producono mai pressione. Forniscono solo flusso. La resistenza al flusso della pompa causa pressione. Questo è uno dei principi fondamentali della fluidodinamica, di fondamentale importanza per la risoluzione dei problemi dei circuiti idraulici. Supponiamo che una macchina con la pompa in funzione mostri quasi 0 psi sul manometro. Questo significa che la pompa è difettosa? Senza un misuratore di portata all'uscita della pompa, i meccanici potrebbero sostituire la pompa, perché molti di loro pensano che le pompe producano pressione.

Il problema con questo circuito potrebbe essere semplicemente una valvola aperta che consente a tutto il flusso della pompa di convogliarsi direttamente al serbatoio. Poiché il flusso in uscita dalla pompa non incontra alcuna resistenza, un manometro mostra una pressione minima o nulla. Con un misuratore di portata installato, sarebbe ovvio che la pompa funziona correttamente e che altre cause, come un percorso aperto verso il serbatoio, debbano essere individuate e corrette.

Un altro aspetto che mostra l'effetto della legge di Pascal è il confronto tra leva idraulica e leva meccanica. La Figura 1-4 mostra il funzionamento di entrambi i sistemi. In entrambi i casi, una forza elevata viene compensata da una forza molto più piccola a causa della differenza nella lunghezza del braccio di leva o nell'area del pistone. Si noti che la leva idraulica non è limitata a una certa distanza, altezza o posizione fisica come lo è la leva meccanica.

Questo rappresenta un vantaggio decisivo per molti meccanismi, poiché la maggior parte dei progetti che utilizzano la potenza fluida occupa meno spazio e non è vincolata da considerazioni di posizione. Un cilindro, un attuatore rotante o un motore a fluido con forza o coppia pressoché illimitate possono spingere o ruotare direttamente l'elemento della macchina. Queste azioni richiedono solo linee di flusso da e verso l'attuatore e dispositivi di feedback per indicare la posizione. Il vantaggio principale dell'attuazione tramite leveraggio è il posizionamento preciso e la possibilità di controllo senza feedback.

A prima vista, potrebbe sembrare che la leva meccanica o idraulica sia in grado di risparmiare energia. Ad esempio: 40.000 libbre sono tenute in posizione da 10.000 libbre nella Figura 1-4. Tuttavia, si noti che il rapporto tra le aree dei bracci di leva e del pistone è 4:1. Ciò significa che aggiungendo forza extra, ad esempio al lato da 10.000 libbre, questo si abbassa e il lato da 40.000 libbre si solleva. Quando il peso da 10.000 libbre si sposta verso il basso di 10 pollici, il peso da 40.000 libbre si sposta verso l'alto solo di 2,5 pollici.

Il lavoro è la misura di una forza che percorre una distanza. (Lavoro = Forza X Distanza). Il lavoro è solitamente espresso in piedi-libbra e, come indica la formula, è il prodotto della forza in libbre per la distanza in piedi. Quando un cilindro solleva un carico di 20.000 libbre per una distanza di 10 piedi, il cilindro esegue 200.000 piedi-libbra di lavoro. Questa azione potrebbe avvenire in tre secondi, tre minuti o tre ore senza modificare la quantità di lavoro.

Quando un lavoro viene svolto in un certo tempo, si chiama potenza. {Potenza = (Forza X Distanza) / Tempo}. Una misura comune della potenza è il cavallo vapore, un termine che risale ai tempi antichi, quando la maggior parte delle persone poteva identificarsi con la forza di un cavallo. Questo ha permesso alla persona media di valutare nuovi mezzi di potenza, come la macchina a vapore. La potenza è la velocità con cui si compie un lavoro. Un cavallo vapore è definito come il peso in libbre (forza) che un cavallo può sollevare di un piede (distanza) in un secondo (tempo). Per un cavallo medio, questo si è rivelato pari a 550 libbre, un piede in un secondo. Cambiando il tempo a 60 secondi (un minuto), si ottiene normalmente un valore di 33.000 piedi-libbre al minuto.

Nella maggior parte dei circuiti idraulici non è necessario tenere conto della comprimibilità, poiché l'olio può essere compresso solo in quantità molto ridotte. Normalmente, i liquidi sono considerati incomprimibili, ma quasi tutti i sistemi idraulici contengono aria intrappolata al loro interno. Le bolle d'aria sono così piccole che persino le persone con una buona vista non possono vederle, ma queste bolle consentono una comprimibilità di circa 0,51 TP3T per 1000 psi.

Le applicazioni dei sistemi idraulici in cui questa piccola quantità di comprimibilità ha un effetto negativo includono: intensificatori aria-olio a colpo singolo; sistemi che operano a velocità di ciclo molto elevate; servosistemi che mantengono posizioni o pressioni vicine alla tolleranza; e circuiti che contengono grandi volumi di fluido. In questo libro, quando si presentano circuiti in cui la comprimibilità è un fattore, verrà evidenziato questo fattore, insieme ai modi per ridurlo o tenerne conto.

Un'altra situazione che fa sembrare che ci sia una comprimibilità maggiore di quanto affermato in precedenza è quando tubi, flessibili e tubi cilindrici si espandono quando vengono pressurizzati. Ciò richiede un volume di fluido maggiore per generare pressione ed eseguire il lavoro desiderato.

Inoltre, quando i cilindri spingono contro un carico, gli elementi della macchina che resistono a questa forza possono allungarsi, rendendo nuovamente necessario l'ingresso di una maggiore quantità di fluido nel cilindro prima che il ciclo possa concludersi.

Come tutti sanno, i gas sono molto comprimibili. Alcune applicazioni sfruttano questa caratteristica. Nella maggior parte dei circuiti oleodinamici, la comprimibilità non è un vantaggio; in molti, è uno svantaggio. Ciò significa che è meglio eliminare l'aria intrappolata in un circuito idraulico per consentire tempi di ciclo più rapidi e rendere il sistema più rigido.