Cesoia a trave oscillante personalizzata con alimentazione automatica

Essendo un appassionato di lavorazione dei metalli, sono entusiasta di parlare della trave oscillante personalizzata macchina per tagliare con avanzamento automatico in questo articolo. Questa innovativa attrezzatura ha trasformato il nostro modo di gestire il taglio della lamiera, migliorando sia l'efficienza che la precisione. Condividerò le mie riflessioni sulle sue caratteristiche, i vantaggi e le opzioni di personalizzazione disponibili per soddisfare specifiche esigenze di produzione. Che stiate cercando di aggiornare i vostri macchinari esistenti o di esplorare nuove tecnologie, comprendete i vantaggi di una trave girevole personalizzata. macchina per tagliare con alimentazione automatica ti aiuterà a prendere una decisione informata per le tue operazioni.

Sommario

Applicazione della macchina

Le cesoie a trave oscillante con tavola di alimentazione automatica delle piastre sono ampiamente utilizzate nei settori manifatturieri quali la produzione di macchinari, l'industria automobilistica, la cantieristica navale, la produzione di container, le strutture metalliche, i contenitori per caldaie, gli elettrodomestici e l'industria leggera.

La macchina è adatta al taglio di lamiere d'acciaio di spessore e larghezza specificati, grazie all'introduzione di tecnologie europee avanzate. Quando la resistenza del materiale da tagliare è elevata, è necessario ridurne lo spessore e utilizzare una lama per materiali più performanti. Solitamente, le lame standard sono adatte solo al taglio di lamiere d'acciaio con una resistenza alla trazione inferiore a 450 MPa e non devono essere utilizzate per il taglio di acciaio inossidabile e altri materiali ad alta resistenza alla trazione.

Caratteristiche della macchina

⒈Forma della macchina in stile europeo, nuova e unica, bella e generosa.

⒉Adotta il sistema CNC speciale ESTUN per la cesoia, facile da usare e da imparare, il sistema CNC può controllare automaticamente il fermo, l'angolo di taglio, la distanza tra le lame, la corsa di taglio e la quantità di lavorazione, migliorando l'efficienza produttiva.

⒊L'alimentatore frontale CNC è collegato alla cesoia per ottenere una produzione completamente automatica e allo stesso tempo migliorare la precisione di taglio. L'assenza di alimentazione manuale riduce i rischi per la sicurezza e l'intensità di lavoro della movimentazione manuale. Non graffia la superficie del prodotto, il che ne migliora la qualità ed è adatto anche alla produzione in serie.

⒋Utilizzando una guida lineare di precisione e un arresto con vite a sfere, con elevata velocità e ampia corsa di lavoro, si amplia la gamma di lavorazione della macchina e si migliora l'efficienza produttiva.

⒌Adozione di un gruppo valvole idrauliche integrato BOSCH-REXROTH per prestazioni affidabili. Sistema di sincronizzazione dei cilindri in tandem per una forza uniforme sulla macchina.

⒍La guida a rulli di supporto a tre punti viene utilizzata per far muovere il portautensili senza gioco tra i rulli e il gioco della lama è stabile e affidabile per migliorare la qualità di lavorazione del pezzo.

⒎La lama inferiore fissa e la lama superiore regolabile facilitano la regolazione dell'uniformità della distanza tra le lame e consentono di risparmiare tempo per la sostituzione degli utensili.

⒏La configurazione standard del posizionamento ausiliario della staffa posteriore può impedire che il foglio si pieghi e migliorare la precisione di lavorazione di pannelli sottili e di grandi dimensioni.

Struttura principale

La macchina è composta principalmente da telaio, portacoltelli, fermo posteriore, sistema idraulico, dispositivo di pressatura e sistema elettrico.

⒈Il telaio adotta una struttura saldata in lamiera d'acciaio, composta da piastra di parete sinistra e destra, tavolo di lavoro, trave di pressatura e traversa e altre parti saldate in una struttura del telaio con buona rigidità. I cilindri idraulici sinistro e destro sono montati sulle piastre di parete sinistra e destra e sul supporto superiore della trave di pressatura, mentre la lama inferiore è fissata al tavolo di lavoro. Il lato sinistro del tavolo di lavoro è dotato di un meccanismo di bloccaggio laterale (con meccanismo di bloccaggio frontale); il blocco è posizionato e conteggiato tramite una scala. La verticalità del fermo laterale e della lama inferiore può essere regolata tramite le viti di fissaggio sotto il braccio portamateriale.

Il corpo principale del portautensili è un gruppo saldato con sufficiente rigidità. Il portautensili è supportato da una guida a rulli a tre punti, fissata allo stelo del cilindro e che si muove con un movimento lineare alternato tra le guide. I due punti di articolazione posteriori sono fissati alla piastra a parete e il punto di articolazione anteriore è un perno a rulli con molla a tazza fissato alla trave della pressa, in modo che il portautensili sia sempre montato sui due punti di articolazione posteriori. Il meccanismo di regolazione del gioco del bordo è un riduttore a vite senza fine turbo, che aziona il punto di articolazione superiore per ruotare eccentricamente, facendo sì che il portacoltello effettui una leggera rotazione sul punto di articolazione inferiore, modificando così il valore del gioco del bordo.

⒊Il fermo posteriore è montato sulla piastra di base del portautensili e si muove verso l'alto e verso il basso insieme al portautensili. Il fermo posteriore è azionato da un servomotore e da una cinghia sincrona e una vite a ricircolo di sfere per azionare il movimento avanti e indietro del fermo posteriore sulla guida lineare. L'intero dispositivo di bloccaggio è controllato dal sistema di controllo numerico, con posizionamento preciso e affidabile e facile da usare. L'intervallo di regolazione del fermo posteriore è 10~1000 mm. Nota: quando si spinge il materiale del pannello sul fermo posteriore durante il posizionamento, appoggiarsi leggermente sul fermo posteriore per garantire la precisione di posizionamento, altrimenti la precisione di posizionamento ne verrà compromessa.

⒋La staffa posteriore è installata sul lato posteriore del tavolo del telaio, principalmente per svolgere una funzione di posizionamento ausiliario, per evitare che il materiale della piastra ceda, causando errori dimensionali. La staffa posteriore è composta principalmente da cilindro, albero sincrono e braccio della staffa. Prima del taglio, il braccio del pallet viene sollevato e, dopo il posizionamento, il braccio del pallet viene capovolto e abbassato, il materiale della piastra tagliato viene fatto scorrere lungo la superficie della protezione. L'intervallo del pallet posteriore è compreso tra 500 e 3050 mm di larghezza e 350 e 1050 mm di lunghezza.

⒌Il sistema idraulico è montato sul supporto nella parte posteriore del telaio ed è costituito principalmente dal motore principale, dalla pompa dell'olio, dal gruppo valvole e dal serbatoio dell'olio. Il gruppo valvole idraulico integrato BOSCH-REXROTH viene utilizzato per migliorare la stabilità e l'affidabilità del sistema idraulico. L'utilizzo di tubi flessibili ad alta pressione American EMB e raccordi a ghiera migliora la pulizia dell'olio idraulico.

⒍ Il dispositivo di pressatura è composto principalmente da una serie di cilindri di pressatura installati sulla trave di pressatura del telaio. Dopo che il cilindro di pressatura è stato alimentato con olio, agisce sull'asta dello stantuffo, che supera la forza della molla e si muove verso il basso per comprimere il materiale della piastra. Una volta completata la cesoiatura, l'asta dello stantuffo viene ripristinata dalla forza della molla. L'entità della forza di pressione aumenta con lo spessore della piastra cesoiata; la forza di pressione della macchina utensile è impostata da piccola a grande su tre livelli: 0, I, II, che l'utente può regolare in base alla situazione effettiva del materiale e allo spessore della piastra cesoiata. Per tagliare lo spessore massimo della piastra di materiale stretto, la forza di pressatura deve essere regolata al massimo e almeno 2-3 cilindri di pressatura devono premere il materiale della piastra prima del taglio. È presente una protezione fissa davanti al cilindro di pressatura per garantire che le dita dell'operatore non si infilino tra i coltelli durante l'azionamento della macchina.

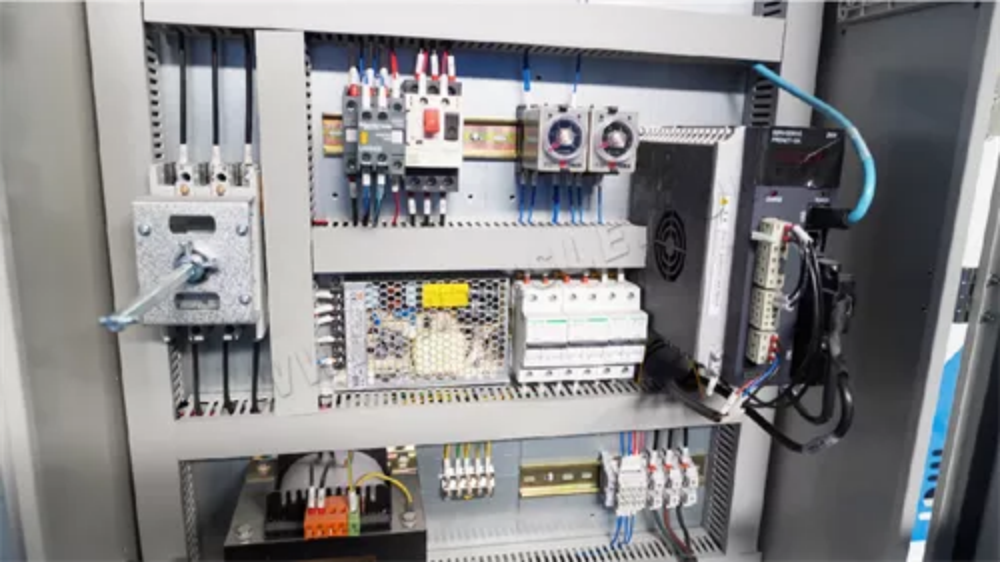

⒎L'impianto elettrico utilizza il sistema di controllo numerico ESTUN, specifico per cesoie. Il sistema di controllo numerico e tutti i pulsanti di comando sono montati sul quadro elettrico, sul pannello della parete sinistra, e sono dotati di interruttore a pedale.

Sistema idraulico

Il sistema idraulico della macchina è composto principalmente dal motore 3, dalla pompa dell'olio 2, dal cilindro di pressatura 4, dal cilindro principale 5, dal cilindro secondario 6 e dal pacco valvole (BOSCH-REXROTH); l'intero sistema è più razionale. La pressione del sistema è controllata dalla valvola di sicurezza proporzionale a solenoide 30 e la pressione di compressione del cilindro di pressatura è controllata dalla valvola di riduzione della pressione 50 (la sua variazione può essere controllata tramite l'interruttore di regolazione della pressione 0, I, II installato sul quadro elettrico per cambiare marcia).

Risoluzione dei problemi

| NO. | Fenomeno di fallimento | Cause | Metodo di rimozione |

| 1 | Pompa dell'olio rumorosa | Parti della pompa danneggiate | Sostituire la pompa |

| Corpi estranei nella porta di aspirazione dell'olio | Controllare la porta di aspirazione dell'olio e rimuovere i corpi estranei | ||

| Perdita nella linea di aspirazione della pompa dell'olio o livello del serbatoio dell'olio troppo basso, con conseguente vuoto nell'aspirazione della pompa dell'olio | Sostituire la parte che perde della guarnizione o aggiungere olio sufficiente nel serbatoio dell'olio | ||

| La temperatura dell'olio è troppo bassa, la viscosità dell'olio è troppo grande, con conseguente eccessiva resistenza all'aspirazione dell'olio | Sostituire con olio a bassa viscosità | ||

| 2 | Il circuito dell'olio non riesce a stabilire la pressione, il telaio del coltello superiore non si muove | La bobina della valvola 10 o 60 è bloccata da detriti o capelli tirati e non si muove | Controllare lo smontaggio e la pulizia |

| 3 | L'angolo di taglio non può essere regolato | La bobina della valvola 10 o della valvola 70 è bloccata o allungata da detriti e non funziona | Controllare e pulire |

| 4 | Telaio del coltello abbassato, ma nessuna azione del cilindro della pressa | La bobina della valvola 140 è bloccata o tirata da detriti e non funziona | Controllare e pulire |

Lubrificazione delle macchine

Una buona lubrificazione è una condizione importante per garantire il normale funzionamento della macchina e prolungarne la durata. Durante la lubrificazione, utilizzare una pistola per grasso per iniettare grasso a base di calcio in ogni punto di lubrificazione. I punti di lubrificazione devono essere controllati, sottoposti a manutenzione e puliti frequentemente. I principali punti di lubrificazione, gli orari e i lubrificanti per questa macchina sono i seguenti.

| NO. | Nome del punto di lubrificazione | Intervallo di rifornimento | Tipo di lubrificante |

| 1 | Estremità superiore e inferiore dei cilindri sinistro e destro | Una volta al mese | Grasso a base di calcio |

| 2 | Guide di scorrimento sinistra e destra del dispositivo di arresto | Una volta alla settimana | |

| 3 | Vite a sfere a sinistra e a destra del fermo | Una volta alla settimana | |

| 4 | Cuscinetti di supporto per sei punti di snodo volventi | Una volta al giorno |

Preparazione per la prova di funzionamento

⒈Familiarizzare con il contenuto del manuale e comprendere la struttura principale della macchina, i metodi di funzionamento e le precauzioni di sicurezza e manutenzione.

⒉Pulire la superficie della macchina utensile con olio antiruggine, lasciarla pulire con benzina o paraffina, non utilizzare detergenti con potere solvente.

⒊Pulire il serbatoio dell'olio prima del rifornimento, evitare la presenza di impurità nel serbatoio, svitare il tappo a vite del filtro dell'aria sul coperchio del serbatoio durante il rifornimento, iniettare il nuovo olio filtrato YB (C)-N32 o YB (C)-N46 (la precisione di filtraggio dell'oliatore non deve essere inferiore a 5 μm) fino a quando il livello dell'olio non raggiunge la posizione superiore a quattro quinti dell'indicazione dell'indicatore di livello. Dopo ripetuti test, l'uso di olio idraulico Mobil AFT-25 ha dato i migliori risultati; alle basse temperature invernali (circa 5 °C), si consiglia di scegliere l'olio idraulico antiusura YB-N32, lasciare prima la macchina al minimo per un periodo di tempo, se necessario, è possibile installare un riscaldatore nel sistema idraulico. La normale temperatura di esercizio dell'olio del sistema idraulico non deve superare i 75 °C; se la temperatura dell'olio è troppo alta, è necessario installare un radiatore.

⒋Aggiungere grasso lubrificante a ogni parte mobile.

⒌Accendere l'alimentazione, portare l'interruttore del quadro elettrico in posizione "1", non avviare il motore della pompa dell'olio, controllare le valvole idrauliche e i relativi componenti elettrici in ordine secondo le varie specifiche di processo e metodi operativi per verificare che funzionino normalmente.

Funzionamento della macchina

Premere il pulsante di avvio del motore, avviare il motore principale, verificare che il senso di rotazione del motore corrisponda a quello indicato sull'etichetta della pompa dell'olio, osservando il giunto per capire il senso di rotazione del motore. Se non corrisponde, arrestarlo immediatamente. Quando si cambia il senso di rotazione del motore, l'alimentazione deve essere interrotta da un professionista e la fase in ingresso deve essere invertita. In caso di presenza di aria nel sistema di tubazioni, è possibile utilizzare il metodo di premere alternativamente il pulsante di avvio e il pulsante di arresto e ripetere più volte, dopo che l'aria è stata scaricata, quindi riportare la pompa dell'olio al normale funzionamento.

Regolazione della macchina

La macchina è stata regolata e testata con precisione prima di lasciare la fabbrica. Durante il trasporto, tutte le regolazioni potrebbero variare e i seguenti controlli devono essere effettuati prima dell'uso ufficiale.

Regolazione del gioco delle lame: il gioco delle lame della macchina viene regolato automaticamente dal sistema CNC. La corretta regolazione del gioco delle lame influirà direttamente sulla qualità di taglio della lamiera e sulla durata della lama. Per ottenere un taglio di alta qualità, è necessario selezionare un gioco delle lame ragionevole in base al materiale da tagliare. Si consiglia di regolare il gioco delle lame utilizzando il seguente metodo.

Con una resistenza alla trazione σ = 370-400 MPa e un allungamento δ = 35% dell'acciaio a basso tenore di carbonio come base per la regolazione, il gioco della lama viene selezionato in base a 8% dello spessore della piastra. Per acciai a medio e alto tenore di carbonio con basso allungamento, il gioco della lama dovrebbe essere maggiore rispetto agli acciai dolci di pari spessore. Quando si tagliano lamiere in acciaio inossidabile, il gioco della lama dipende dal suo allungamento e dovrebbe essere utilizzato per tagliare lame in acciaio inossidabile, poiché l'allungamento dell'acciaio inossidabile è in parte superiore rispetto alla stessa resistenza dell'acciaio ad alto tenore di carbonio.

Notare che.

⒈Dopo la regolazione della distanza delle lame, la macchina deve funzionare a vuoto almeno una volta prima della cesoia ufficiale.

⒉per tagliare materiali plastici, la distanza tra le lame dovrebbe essere leggermente più piccola; e per tagliare materiali fragili, la distanza tra le lame dovrebbe essere leggermente più grande.

⒊ Ogni volta che si regola la distanza della lama, è necessario effettuare un taglio di prova.

Manutenzione di sicurezza

Per un funzionamento sicuro, l'uso di dispositivi meccanici, idraulici, elettrici ed elettronici è ad alto rischio per le macchine, ad eccezione di quelli elencati nel presente manuale; gli altri interventi di manutenzione devono essere eseguiti da personale di manutenzione professionale.

⒈La macchina deve essere azionata da una persona responsabile e l'operatore deve avere familiarità con il manuale e le istruzioni operative del sistema CNC prima di utilizzare la macchina.

⒉Quando più persone utilizzano la macchina, una persona deve essere designata per guidare la macchina e premere l'interruttore a pedale o il pulsante solo quando è stato verificato che non ci sono fattori di rischio, in modo da non causare incidenti.

⒊ Quando si posiziona il foglio sul tavolo di lavoro con il fermo, le dita non devono essere inserite tra il foglio e il tavolo di lavoro e il foglio non deve essere spinto in posizione finché il fermo non ha raggiunto il punto di posizionamento, per evitare lesioni.

⒋Quando la macchina è in funzione, non devono essere posizionati utensili o detriti tra il tavolo di lavoro e la bocca del coltello e non devono esserci cicatrici di saldatura o altri difetti sulla superficie del pezzo in lavorazione per evitare danni alla lama.

Deve essere rigorosamente conforme allo spessore, al materiale e alla larghezza della piastra tagliabile, in modo che il sistema CNC calcoli automaticamente prima del taglio, evitando sovraccarichi, per non danneggiare la macchina. La nostra azienda non è responsabile per danni causati dall'uso di macchine utensili sovraccariche.

⒍ L'isolamento elettrico e la messa a terra devono essere sicuri e affidabili.

⒎ Manutenzione dell'impianto idraulico e manutenzione.

Controllare regolarmente il livello dell'olio nel serbatoio dell'olio, quando la carenza deve essere ripristinata con olio idraulico pulito e filtrato. La macchina utilizza olio idraulico YB (o YC) - N32 (o N46), la prima volta che l'olio utilizzato in 2000 ore di lavoro deve essere pulito dopo il serbatoio dell'olio, sostituire l'olio nuovo, dopo ogni 2 anni o 4000 ore di lavoro sostituito una volta; l'olio idraulico nel processo di utilizzo si deteriora gradualmente con l'invecchiamento, in una certa misura deve essere sostituito tempestivamente, solo in questo modo per garantire la lubrificazione delle parti mobili del sistema idraulico, ridurre Questo è l'unico modo per garantire la lubrificazione delle parti mobili del sistema idraulico, ridurre l'attrito e l'usura e garantire che il sistema possa funzionare normalmente per lungo tempo.

Il filtro dell'olio deve essere pulito per la prima volta (con benzina o trielina e asciugato con un getto d'aria) dopo un mese dalla messa in funzione e, successivamente, regolarmente ogni due mesi; il filtro dell'olio deve essere pulito immediatamente se risulta ostruito (spia luminosa accesa) o se la pompa dell'olio stride (la pompa dell'olio aspira aria) durante il funzionamento; se il filtro dell'olio risulta danneggiato, deve essere sostituito immediatamente.

Il filtro dell'aria montato sul coperchio del serbatoio deve essere pulito regolarmente con benzina o trielina, per la prima volta dopo due mesi dalla messa in funzione della macchina utensile e poi regolarmente ogni quattro mesi.

Se si nota una perdita nel blocco valvola, è necessario sostituire tempestivamente la guarnizione.

⒏ Mantenere la macchina pulita, lubrificarla in tempo, per prolungare la durata della macchina, durante l'uso, controllare regolarmente tutte le parti meccaniche degli elementi di fissaggio per verificare che non vi siano fenomeni di allentamento, come ad esempio la scoperta di anomalie, interrompere immediatamente il controllo e rimuoverle dopo il guasto, prima di continuare a utilizzarle;.

⒐Si dovrebbe controllare regolarmente se il gioco della bocca del coltello è troppo grande o troppo piccolo; se si riscontrano cambiamenti, occorre regolarlo tempestivamente.

⒑ Controllare regolarmente l'affilatura della lama del coltello; se il filo risulta smussato, è necessario affilarlo tempestivamente.

⒒Revisionare regolarmente, dopo la revisione devono essere mantenuti i requisiti di precisione specificati nel certificato di conformità.