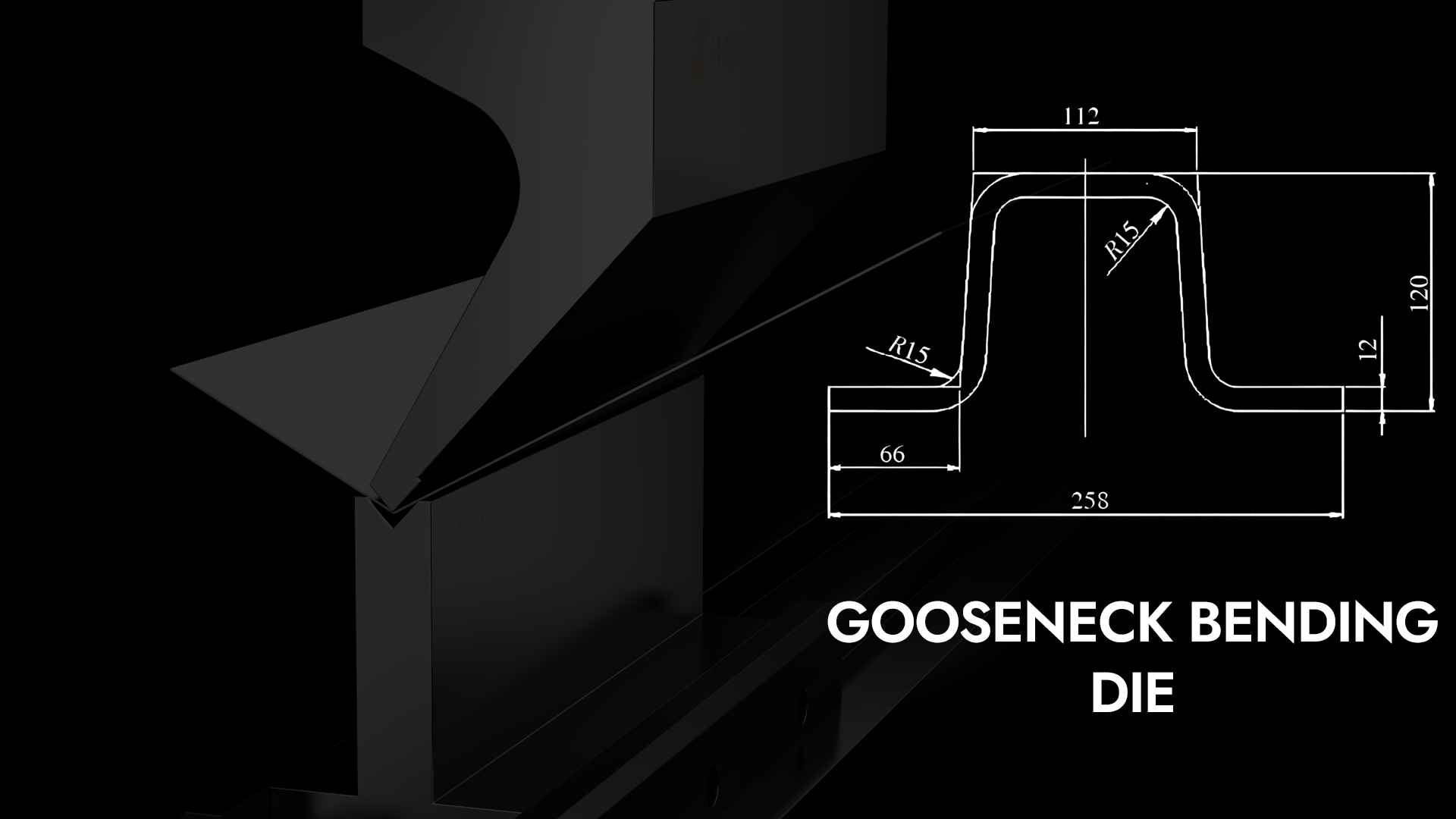

Progettazione della matrice di piegatura a collo di cigno e analisi dell'intensità

Con l'ampia applicazione del matrice di piegatura a collo d'oca Nel campo dello stampaggio, i costi di produzione dei pezzi stampati curvi sono notevolmente ridotti. Allo stesso tempo, il problema dei danni allo stampo che si verificano durante l'utilizzo dello stampo di piegatura a collo di cigno è diventato un problema di inerzia comune nelle officine di produzione, e il danno è causato da una progettazione dello stampo insufficiente e da una struttura di progettazione dello stampo irragionevole.

1. Analisi del processo delle parti

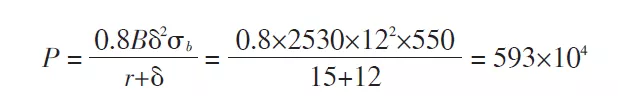

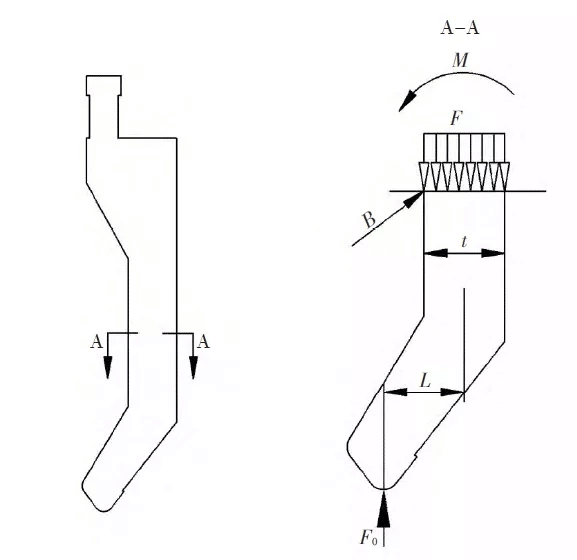

Prendendo come esempio la colonna laterale di un vagone merci ferroviario, il processo di progettazione e l'analisi della forza del matrice di piegatura a collo d'oca sono descritti in dettaglio. La Figura 1 mostra la sezione trasversale del montante laterale del vagone ferroviario per l'esportazione. Lo spessore è di 12 mm. Il materiale è Q450NQR1. L'acciaio ad alta resistenza e resistente alla corrosione per vagoni ferroviari ha una lunghezza di 2530 mm. Il flusso di processo è il seguente: granigliatura, verniciatura → taglio → taglio → spianatura → piegatura → stoccaggio.

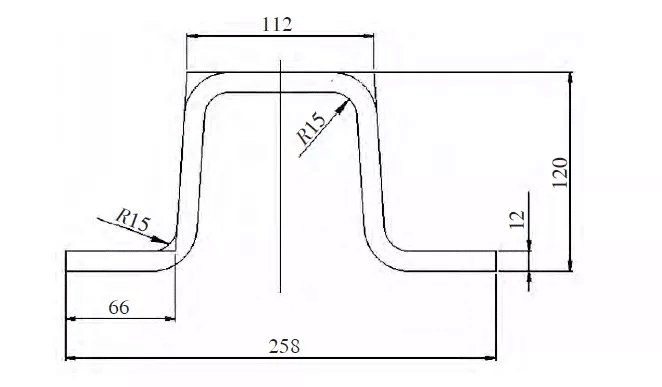

Come mostrato in Figura 2, il processo di piegatura è suddiviso in 4 fasi. Durante il processo di piegatura della fase 4, la modalità di piegatura a collo di cigno gioca un ruolo importante. Pertanto, nel processo di progettazione dello stampo di piegatura a collo di cigno, la progettazione dei parametri dello stampo di piegatura a collo di cigno viene eseguita principalmente secondo la fase 4.

2. Calcolo della forza di flessione

P——forza di flessione totale, N

B——larghezza di piegatura, mm

δ——spessore del materiale, mm

σb——resistenza alla trazione, MPa

R——raggio di curvatura interno, mm

La forza di piegatura richiesta per il calcolo del pezzo è di 5930 kN, il che significa che la matrice di piegatura deve resistere a 5930 kN di pressione esercitata dalla macchina piegatrice.

3. Principio di progettazione dello stampo di piegatura a collo di cigno

Come mostrato nella fase di piegatura 4 in Fig. 2, in assenza di una struttura a collo d'oca, il pezzo interferirà con la modalità di piegatura durante il processo di piegatura, interrompendo così la piegatura e rendendo impossibile la formatura del pezzo. Il principio di progettazione dello stampo a collo d'oca è quello di utilizzare la parte a collo d'oca dello stampo per evitare il metodo di progettazione dello stampo in cui il pezzo interferisce con lo stampo durante il processo di formatura.

4. Determinazione dei parametri della matrice di piegatura a collo di cigno

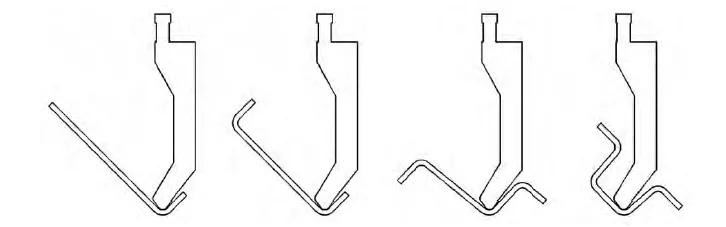

Come mostrato in Fig. 3, uno schema di uno stampo di piegatura a collo d'oca, in cui la dimensione eccentrica L del collo d'oca e la dimensione della larghezza t del collo d'oca sono i parametri chiave che influenzano la resistenza dello stampo. Per soddisfare le esigenze di formatura dei pezzi, il progetto iniziale della larghezza del collo d'oca è di 50 mm e l'eccentricità del collo d'oca L dovrebbe essere (t/2+2,5) mm, dove t è la dimensione della larghezza della sezione dello stampo più lontana dal centro di pressione, ovvero t = 50 mm.

5. Analisi dell'intensità

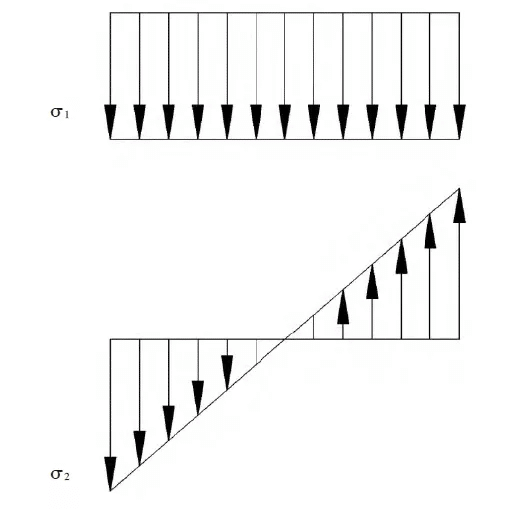

Viene eseguita l'analisi di resistenza della parte a collo d'oca dello stampo. Oltre alla pressione della piegatrice, lo stampo è soggetto al momento flettente causato dalla pressione nella parte a collo d'oca. Selezionare la sezione AA del collo d'oca per l'analisi di resistenza ed eseguire il calcolo dell'equazione di colonna: l'analisi di resistenza della parte a collo d'oca dello stampo, oltre alla pressione della piegatrice, lo stampo è soggetto anche alla pressione nella parte a collo d'oca. Il momento flettente. Come mostrato in Fig. 4, l'analisi dello stato di sollecitazione AA della sezione pericolosa del collo d'oca mostra che la larghezza della sezione è t, la distanza verticale tra il centro di pressione della piegatrice e il baricentro della sezione AA è L e la pressione fornita dalla piegatrice alla matrice di piegatura è F. La forza F0 della reazione del pezzo alla matrice di piegatura, il momento flettente della sezione è M e c'è una possibilità di rottura nel punto B della sezione. Dopo l'analisi, viene disegnato un diagramma semplificato dello stato di forza della sezione mostrata nella Fig. 4 AA.

σ1——stress generato dalla forza esterna F0

σ2——lo stress generato dal momento flettente

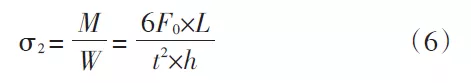

Nell'equazione (5), W è il coefficiente di sezione flessionale. Poiché la sezione AA è un rettangolo di altezza t e lunghezza h, quindi, w = t2h/6.

Dalla formula (2), M=F0×L, e sostituisci W e M nella formula:

t——lo spessore della sezione A, mm

L——la distanza verticale tra il centro di pressione della macchina piegatrice e il baricentro della sezione A, mm

h——la lunghezza della matrice di piegatura, mm

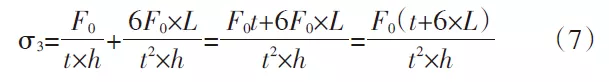

Sostituendo i valori σ1 e σ2 nell'equazione (3) si ottiene σ3 come:

σ3—la somma del momento flettente e dello stress generato da M e dalla forza esterna F0

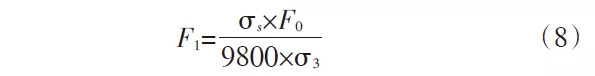

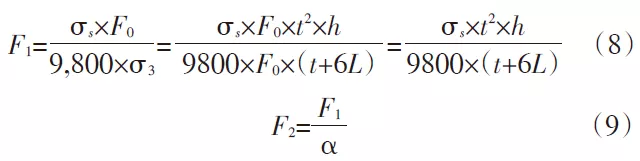

F1——Sforzo massimo sopportabile dalla sezione pericolosa AA dello stampo

δs——il limite di snervamento del materiale in modalità di flessione

Sostituendo il risultato σ3 della formula (7) nella formula (8) per ottenere F1

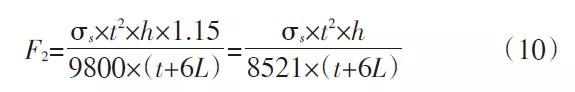

Nella formula (9), α è il fattore di sicurezza, che solitamente assume un valore compreso tra 1,1 e 1,2. In questo calcolo, si assume α=1,15 e i valori di α e F1 vengono sostituiti nella formula (9):

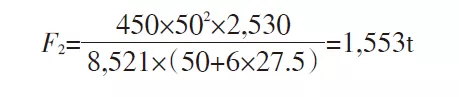

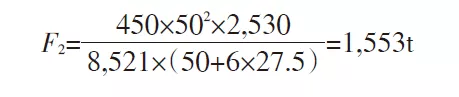

δs=450MPa, h=2530mm, t=50mm, L=27,5mm, sostituito nella formula (10), il valore F2 è 1553t, il che significa che la sezione AA progettata con elevata forza di flessione può sopportare uno sforzo di 1553t. Il valore è molto maggiore della forza di flessione della formatura del pezzo, che può soddisfare i requisiti di formatura del pezzo.

6. Ottimizzazione strutturale

Secondo i risultati dei calcoli sopra riportati, la sollecitazione della sezione pericolosa AA è pari a 15530 kN, ovvero molto maggiore della forza di flessione del pezzo in lavorazione pari a 5930 kN, che può soddisfare i requisiti di stampaggio del pezzo in lavorazione.

Tuttavia, per ridurre ulteriormente l'intensità di lavoro dell'operatore e ridurre il costo di fabbricazione dello stampo, è necessario ottimizzare la progettazione dello stampo in modo che possa soddisfare la realizzazione del prodotto, ridurre il

l'intensità di lavoro dell'operatore e ridurre i costi di produzione dello stampo.

Secondo la formula (10), lo stress a cui è sottoposta la sezione pericolosa AA è correlato al limite di snervamento σs del materiale dello stampo, allo spessore t della sezione A, alla lunghezza h della modalità di piegatura e alla distanza verticale L tra il centro di pressione della macchina piegatrice e il baricentro della sezione A. Poiché il materiale dello stampo solitamente non viene modificato, ovvero σs è un valore fisso, la lunghezza del pezzo è 2530 mm, che è anch'essa un valore fisso L = t/2+2,5; quindi la variabile nella formula è solo t e il valore di t viene gradualmente ottimizzato:

Ricalcola modificando il valore di t da 50 a 30:

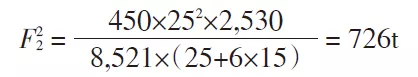

Ricalcolare il valore di t da 30 a 25 per il ricalcolo:

Ricalcola modificando il valore di t da 25 a 20:

In base ai risultati dei calcoli sopra riportati, si può osservare che F32 è inferiore alla forza di flessione massima del pezzo da stampare, F12 e F22 sono superiori alla forza di flessione massima del pezzo da stampare, ma il costo di produzione dello stampo è basso, il che rende agevole per l'operatore l'installazione e lo smontaggio dello stampo, quindi è stato infine determinato che la sezione pericolosa AA dello stampo aveva una larghezza di 25 mm. Lo spessore della parte di lavoro della parte rimanente dello stampo è progettato in base a 25 mm. La curva del collo di cigno è eccessivamente curva per evitare la concentrazione di sollecitazioni locali. Le dimensioni dell'interfaccia tra stampo e attrezzatura possono essere progettate in base al meccanismo di serraggio dell'attrezzatura.

7. Verifica dell'effetto

La pratica ha dimostrato che lo stampo è in grado di resistere allo stato di sollecitazione del pezzo piegato e che la sua rigidità e resistenza soddisfano le effettive esigenze produttive. Per adattarsi ai ritmi di produzione attuali, caratterizzati da alta efficienza, bassi costi e ritmi serrati, la progettazione dello stampo, in quanto input di costo iniziale, è una componente importante del costo dei pezzi. La formula e il processo di calcolo possono essere promossi e applicati nel processo di progettazione dello stampo a collo di cigno.

8. Conclusion

La sezione pericolosa dello stampo di piegatura a collo di cigno è la più lontana dal centro di pressione. In determinate condizioni di materiale e struttura dello stampo, la resistenza della sezione pericolosa è proporzionale allo spessore della sezione pericolosa.