Hub di documentazione

Manuali tecnici e guide complete per aiutarti a padroneggiare le macchine HARSLE e ottimizzare l'efficienza della lavorazione dei metalli

Quali sono i passaggi essenziali per un funzionamento efficiente del controller DAC-360TX?

Scopri come ottimizzare l'uso del controller DAC-360TX, dalla configurazione iniziale alla risoluzione dei problemi, e come garantire che la tua cesoia funzioni in modo efficiente ed efficace.

Introduzione

Il controller DAC-360TX svolge un ruolo fondamentale nel promuovere operazioni precise ed efficienti in ambito industriale, definendo lo standard per la tecnologia di controllo in ambienti esigenti. Progettato con funzionalità complete, Controllore DAC-360TX è dotato di un'interfaccia intuitiva e intuitiva, che semplifica le complessità spesso associate alla gestione di macchinari avanzati. Ciò facilita il controllo ad alta precisione delle cesoie, consentendo agli operatori di eseguire le attività con notevole accuratezza e sicurezza. Questa guida dettagliata è progettata per fornire un'esplorazione approfondita del controller DAC-360TX, offrendo preziose informazioni e consigli pratici per massimizzare il potenziale del dispositivo. Seguendo diligentemente queste linee guida ben strutturate, gli utenti possono aumentare significativamente la propria efficienza operativa, prolungando al contempo la durata delle proprie apparecchiature. Questo rende il controller DAC-360TX non solo uno strumento, ma una risorsa strategica per qualsiasi attività industriale che cerchi di ottimizzare le proprie capacità produttive e ridurre i tempi di fermo.

Panoramica del sistema 360

Il controller DAC-360TX è rinomato per le sue funzionalità avanzate e le sue caratteristiche robuste, che soddisfano un'ampia gamma di esigenze industriali.

1. Accensione del controller DAC-360TX

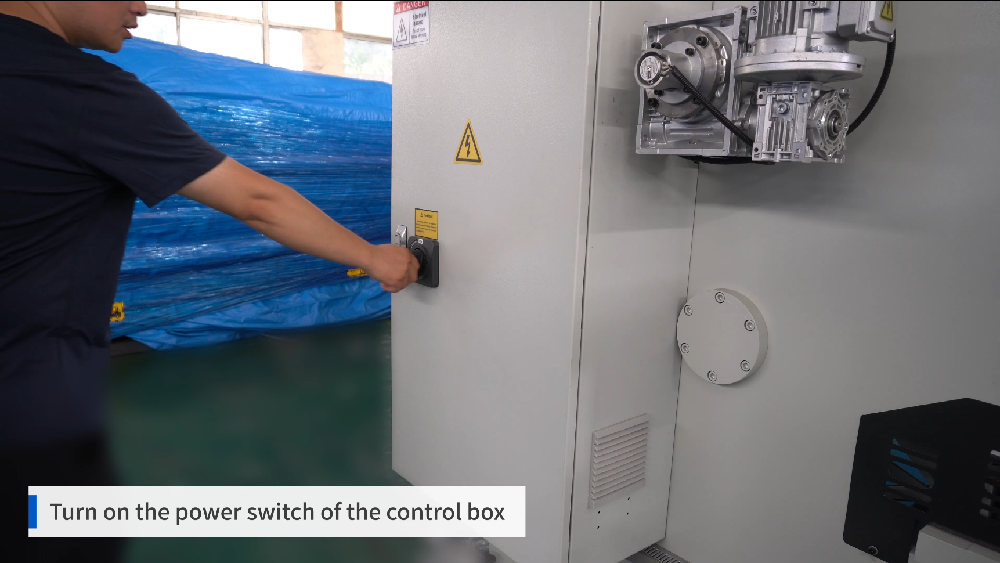

- Accendere l'interruttore di alimentazione della centralina: Iniziare il processo di inizializzazione accendendo l'alimentazione principale della centralina, alimentando così l'intero sistema.

- Controllare se l'arresto di emergenza è stato rilasciato: Assicurarsi che il pulsante di arresto di emergenza non sia premuto. Questa è una misura di sicurezza fondamentale per prevenire azionamenti accidentali.

- Accendere l'interruttore di alimentazione: Attivare il sistema principale attivando l'interruttore di alimentazione, che avvierà l'interfaccia del controller.

- Fare clic su Reimposta: Selezionare l'opzione "Reimposta" sul pannello di controllo per cancellare tutte le impostazioni precedenti, preparando il sistema per un nuovo avvio.

- Fare clic su Avvia pompa dell'olio: Attivare il sistema idraulico cliccando su "Avvia pompa olio". Attendere di confermare che la pompa dell'olio sia completamente avviata prima di procedere.

- Azionare la cesoia dopo l'avvio della pompa dell'olio: Una volta attivata la pompa dell'olio, è possibile utilizzare la cesoia in tutta sicurezza.

2. Programmazione per nuovi prodotti

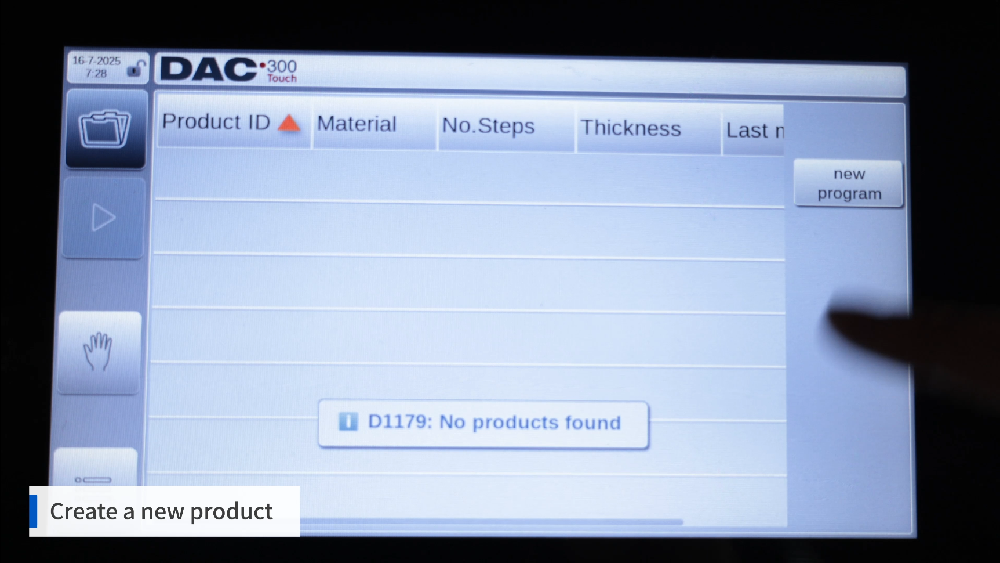

- Crea un nuovo prodotto: Avvia la programmazione del prodotto selezionando l'opzione "Nuovo prodotto" per immettere dettagli specifici per il tuo progetto.

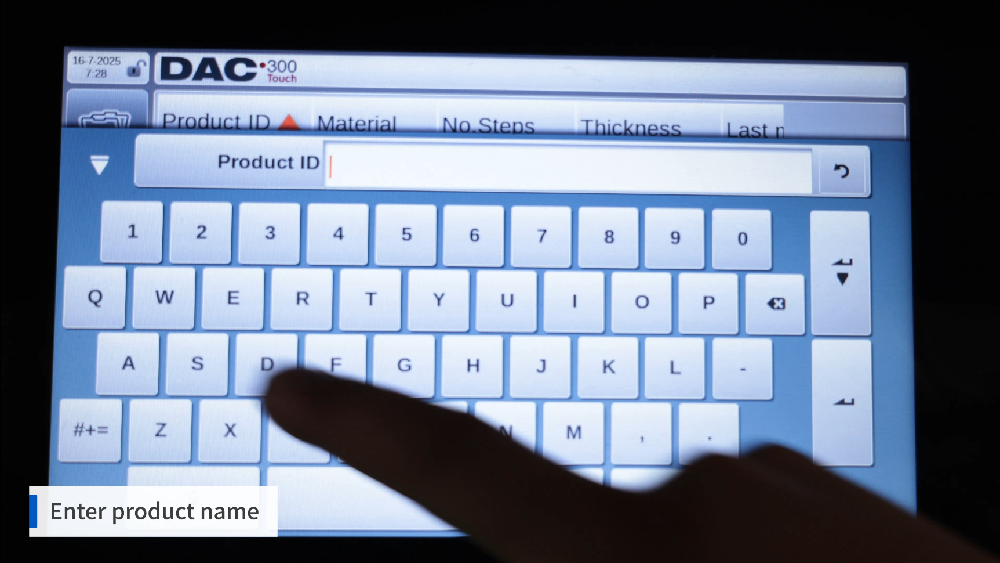

- Inserisci il nome del prodotto 12: Inserisci un nome distintivo, ad esempio "Prodotto 12", per identificare facilmente il tuo progetto.

- Seleziona il materiale del prodotto: Selezionare il materiale appropriato dall'elenco fornito. Questa selezione guiderà le diverse impostazioni operative.

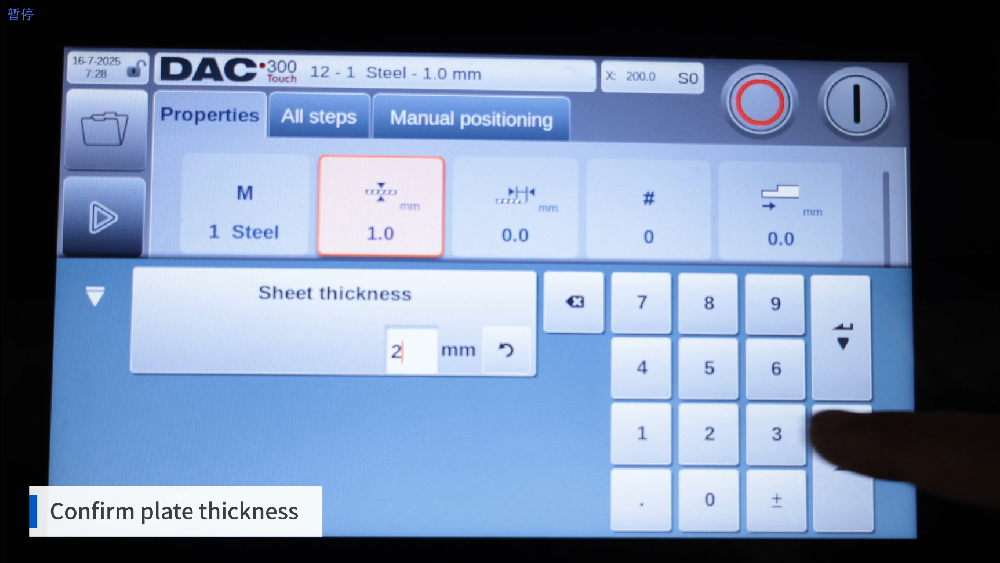

- Confermare lo spessore della piastra: Inserisci lo spessore specifico della piastra su cui stai lavorando, assicurandoti una configurazione precisa.

3. Messa a punto e programmazione manuale

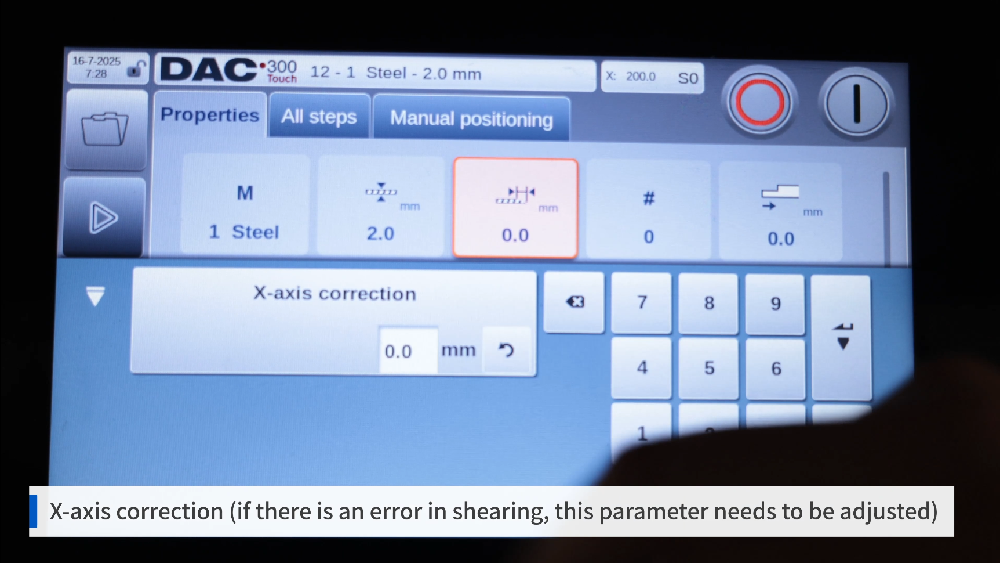

- Correzione dell'asse X (se si verifica un errore nella deformazione, è necessario regolare questo parametro): Regolare questa impostazione se si verificano deviazioni di taglio, consentendo correzioni per un funzionamento preciso.

- Numero di tagli: Specificare quanti tagli la macchina deve eseguire per questa operazione.

- Retrazione dell'asse X: Impostare la distanza di arretramento dell'asse X per preparare i tagli successivi.

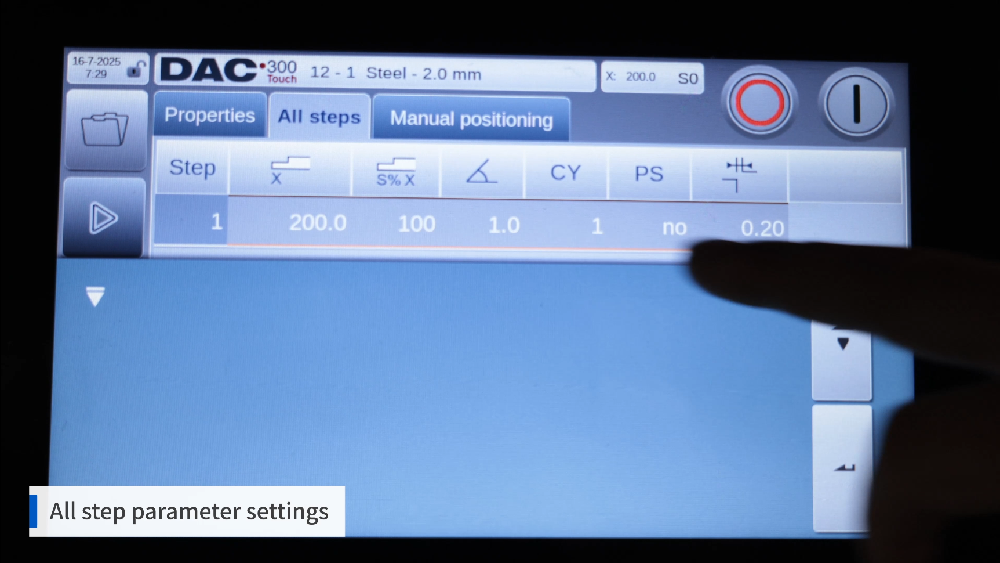

- Tutte le impostazioni dei parametri di passaggio: Assicurarsi che tutti i parametri necessari siano configurati, come la distanza e la velocità dell'asse X, per soddisfare le esigenze operative.

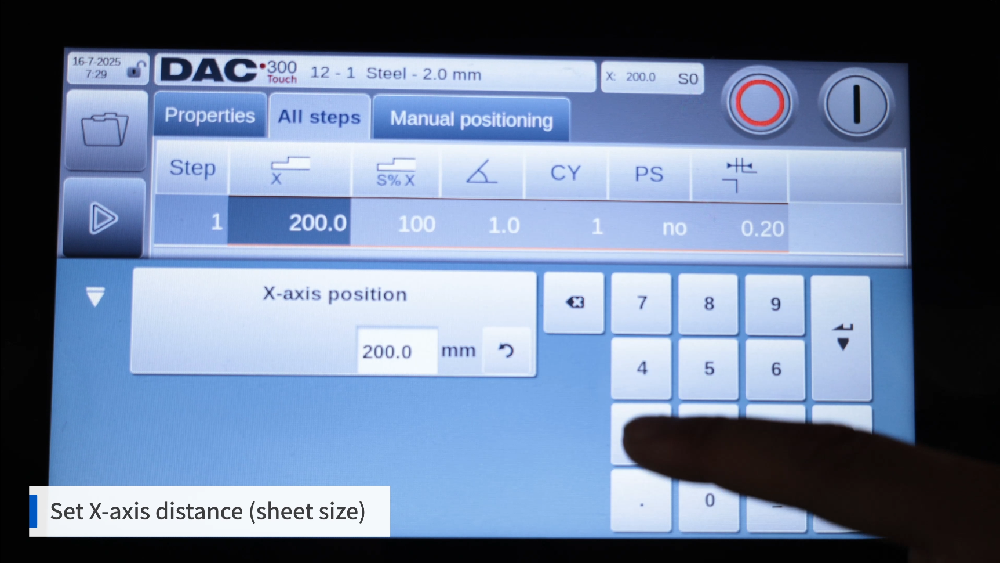

- Imposta la distanza dell'asse X (dimensione del foglio): Definire la distanza di taglio in base alle dimensioni del materiale in fogli.

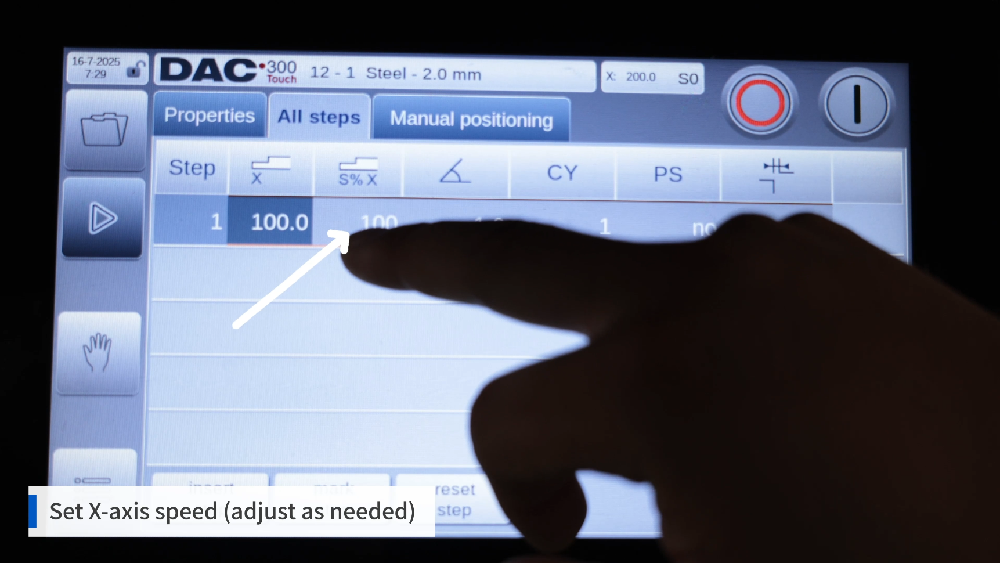

- Imposta la velocità dell'asse X (regolala secondo necessità): Regolare la velocità dei movimenti dell'asse X in base alle esigenze di lavorazione.

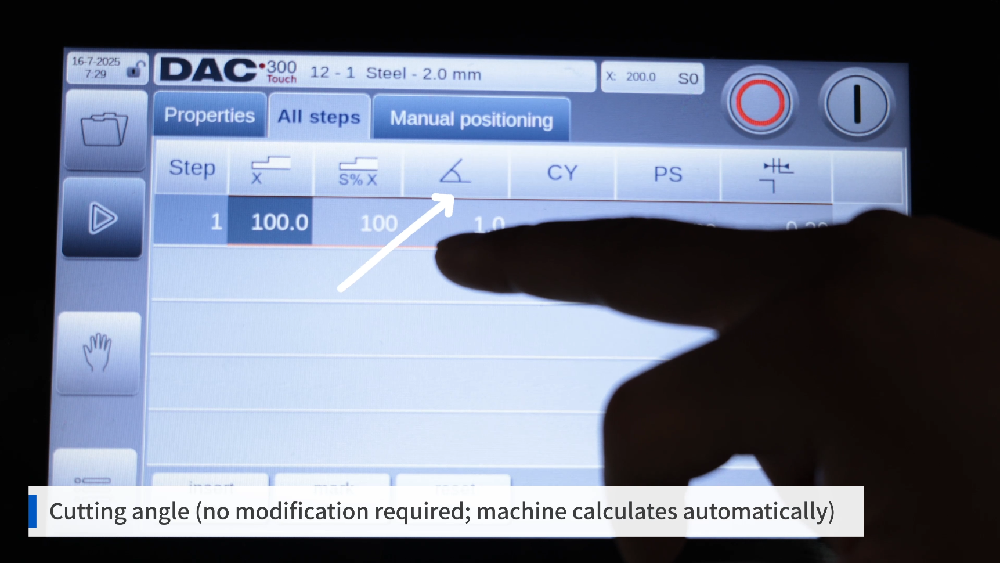

- Angolo di taglio (nessuna modifica richiesta; la macchina calcola automaticamente): La macchina calcola automaticamente l'angolo ottimale per il taglio, senza richiedere alcun inserimento manuale.

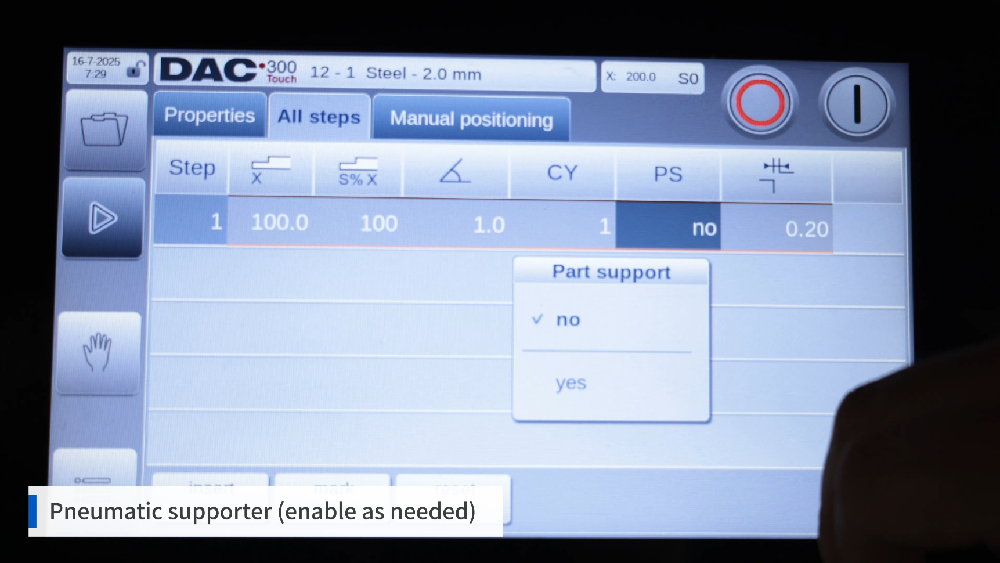

- Supporto pneumatico (attivabile secondo necessità): Attivare il supporto pneumatico se durante il processo è necessaria un'ulteriore stabilizzazione dei materiali.

- Spazio tra le lame (la macchina calcola automaticamente in base allo spessore della lamiera): La distanza tra le lame viene calcolata automaticamente in base allo spessore della piastra inserito per garantire tagli puliti.

4. Correzione degli errori e aggiustamenti

- Aggiungere il processo di taglio 2 e impostare parametri specifici: Implementare sequenze di taglio aggiuntive e personalizzarne i parametri per operazioni più complesse.

- Modificare i parametri specifici secondo necessità (qui modifichiamo il parametro dell'asse X a 200): Apportare le modifiche necessarie ai parametri, ad esempio impostando il valore dell'asse X su 200 per correzioni precise.

- Fare clic su Esegui per iniziare il taglio: Una volta verificate tutte le impostazioni, avviare il processo di taglio selezionando "Esegui".

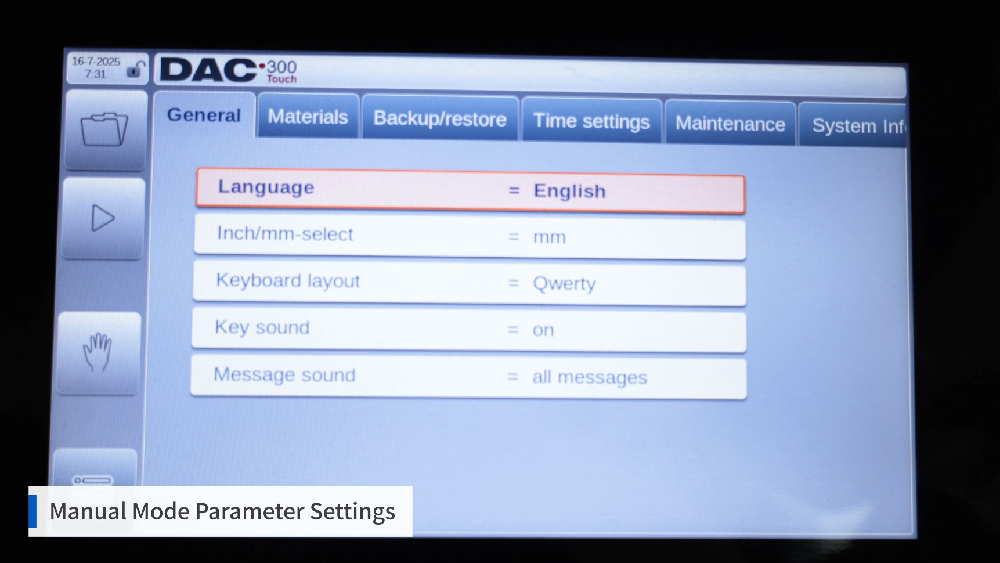

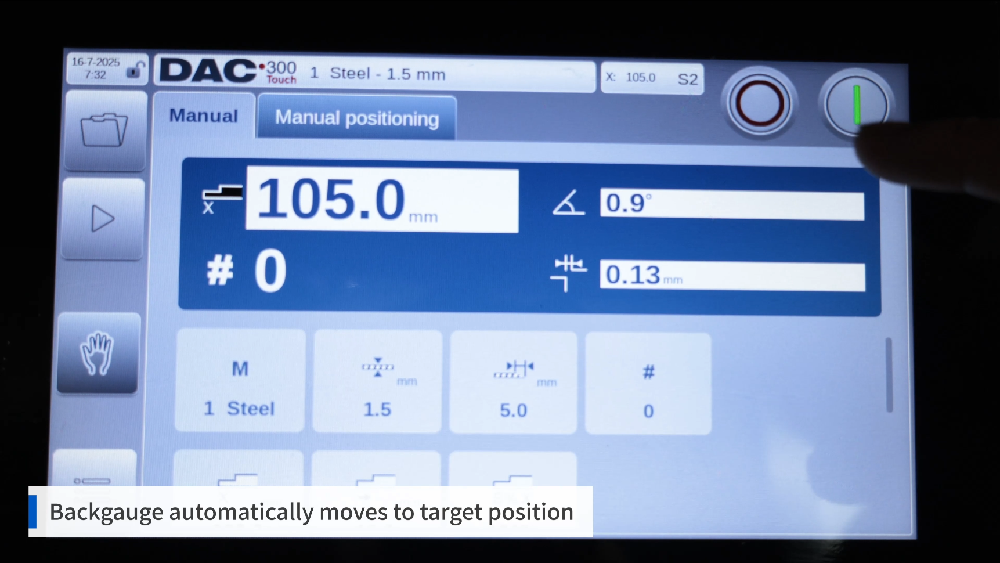

5. Regolazione della modalità manuale per la precisione

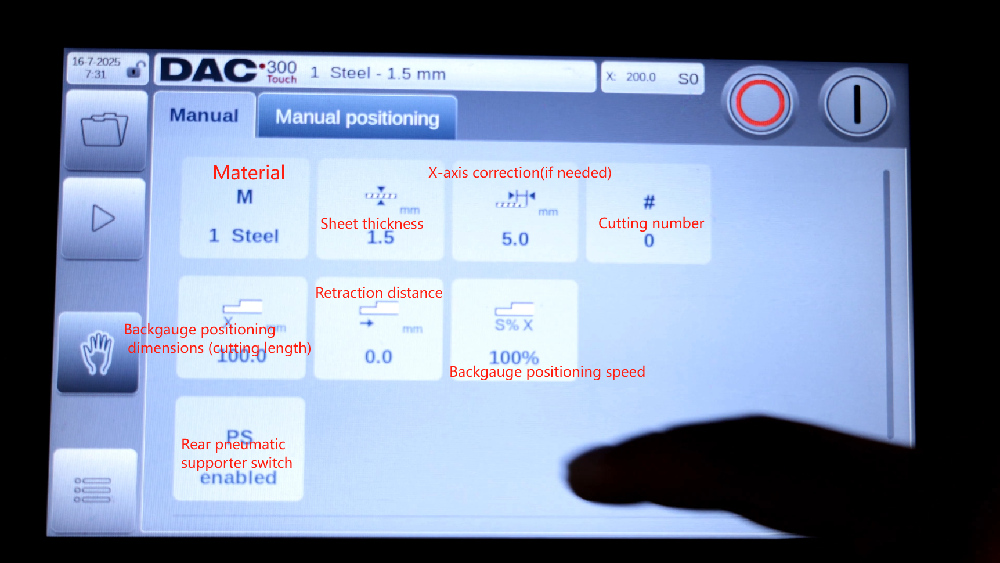

- Scegli il materiale: In modalità manuale, iniziare selezionando il tipo di materiale per impostare i parametri operativi di base.

- Inserisci lo spessore della piastra: Fornire una misurazione accurata dello spessore della piastra per guidare i processi di installazione.

- Correzione dell'asse X (confermare l'errore di taglio effettivo per determinare i parametri di correzione): Convalidare i tagli iniziali e allinearli ai risultati attesi per correggere eventuali discrepanze.

- Correggi l'errore inserendo i valori: Inserire i valori di correzione direttamente nel sistema per correggere eventuali errori identificati nei tagli iniziali.

- Numero di tagli: Specificare il numero di operazioni di slicing richieste nelle impostazioni manuali.

- Dimensioni di posizionamento del registro posteriore (dimensioni di taglio della lamiera): Determinare le dimensioni precise del registro posteriore per agevolare il posizionamento accurato del materiale.

- Distanza di retrazione: Impostare un margine di retrazione appropriato per facilitare la movimentazione efficiente dei materiali.

- Velocità di posizionamento del registro posteriore: Regolare i parametri di velocità del registro posteriore in base ai requisiti di lavorazione.

- Interruttore di supporto pneumatico posteriore: Se necessario, per un ulteriore supporto del materiale, agganciare il supporto pneumatico posteriore.

- Angolo di taglio (nessuna modifica richiesta; la macchina calcola automaticamente): Consenti al controller di calcolare automaticamente l'angolazione migliore per il taglio, eliminando i calcoli manuali.

- Distanza tra le lame (nessuna modifica richiesta; la macchina calcola automaticamente): Affidatevi alla regolazione automatica della spaziatura delle lame per garantire tagli precisi in base allo spessore del materiale.

- Fare clic su Esegui dopo aver impostato: Una volta verificati tutti i parametri in modalità manuale, selezionare "Esegui" per procedere con il taglio.

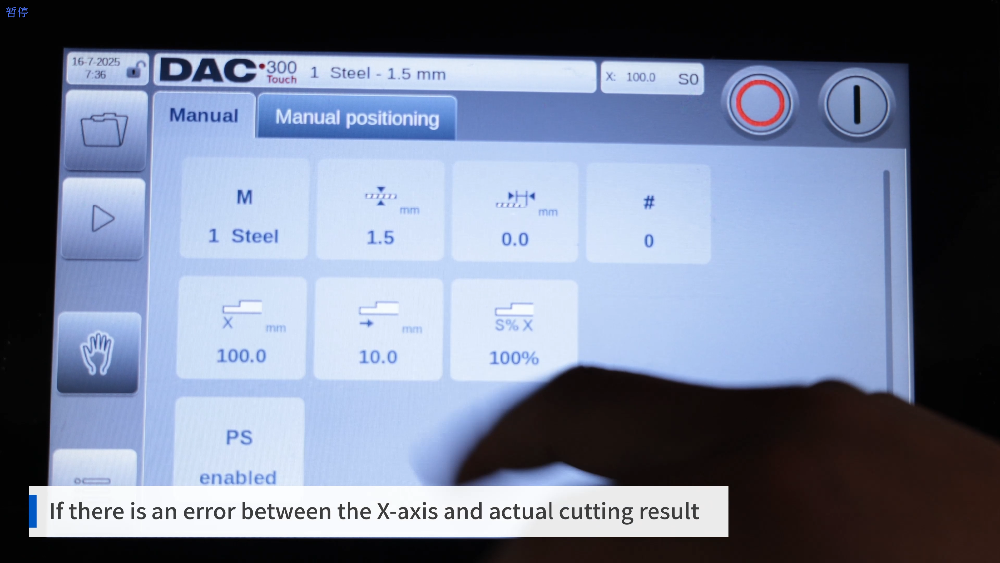

6. Risoluzione dei problemi e supporto post-vendita

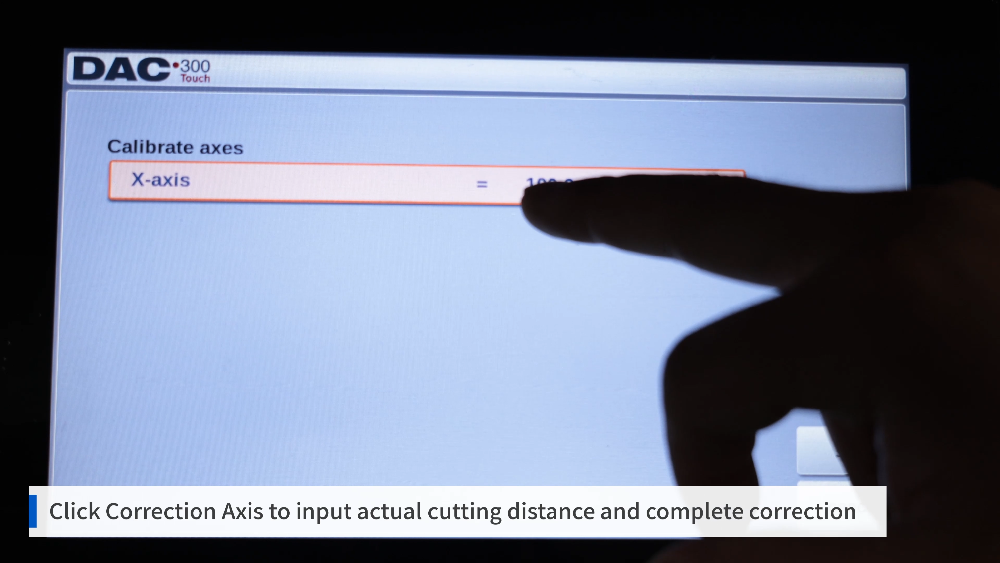

- Se c'è un errore tra l'asse X e il risultato effettivo del taglio: In caso di discrepanze, verificarle e correggerle tramite l'interfaccia del controller.

- Fare clic su Asse di correzione per immettere la distanza di taglio effettiva e completare la correzione: Regolare direttamente l'asse X inserendo la misura corretta per correggere gli errori.

- Tornare alla correzione dell'asse X per azzerare e completare le impostazioni: Ripristinare le impostazioni di base dell'asse X dopo aver apportato le modifiche necessarie per correggere l'errore iniziale.

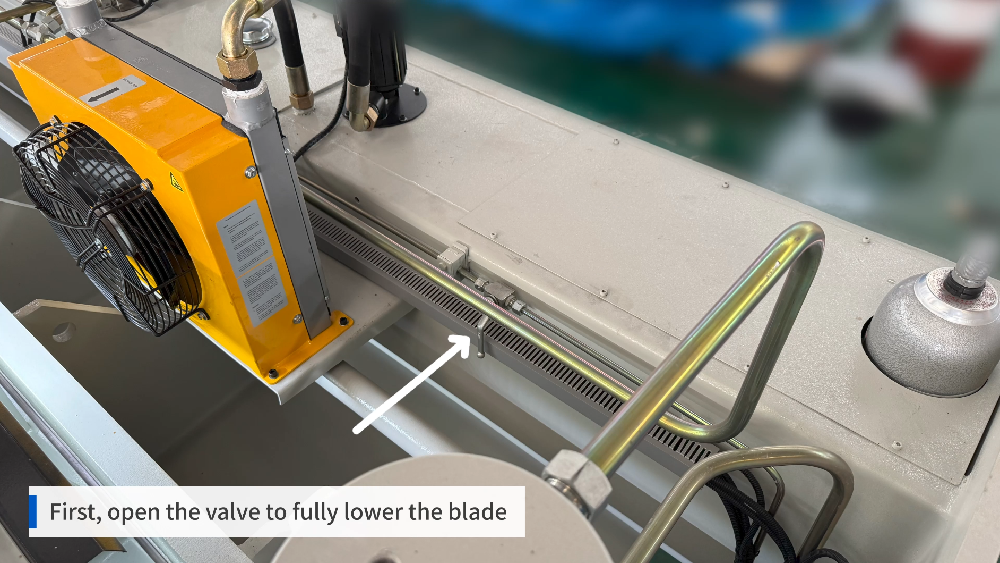

- Come ripristinare se il portalama cade: In caso di caduta del portalama, avviare un ripristino gestendo opportunamente le impostazioni della valvola e della pressione.

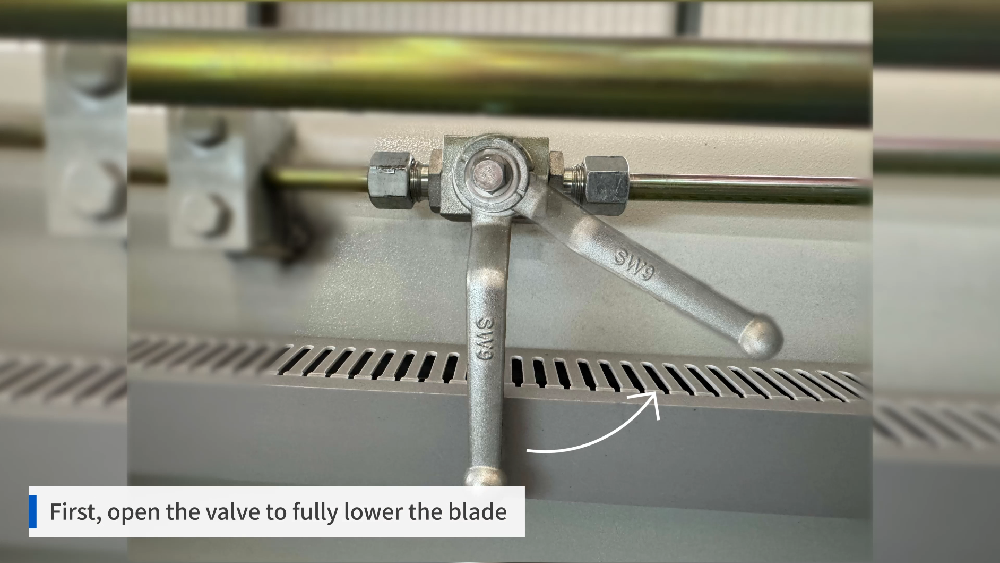

- Per prima cosa, aprire la valvola per abbassare completamente la lama: Iniziare abbassando completamente la lama, facilitando un ripristino accurato.

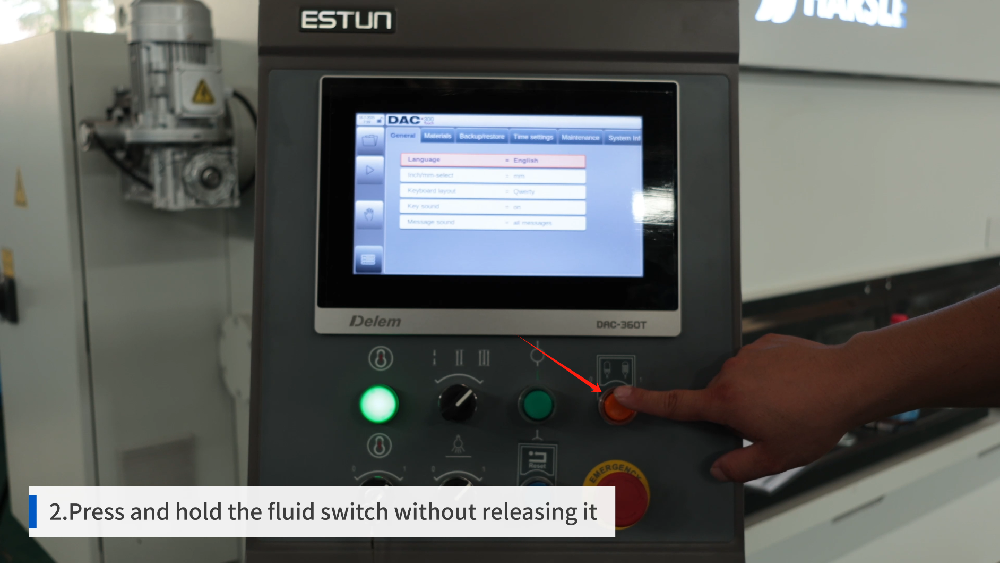

- Premere e tenere premuto l'interruttore del fluido senza rilasciarlo: Mantenere la pressione sull'interruttore del fluido per garantire l'innesto del fluido.

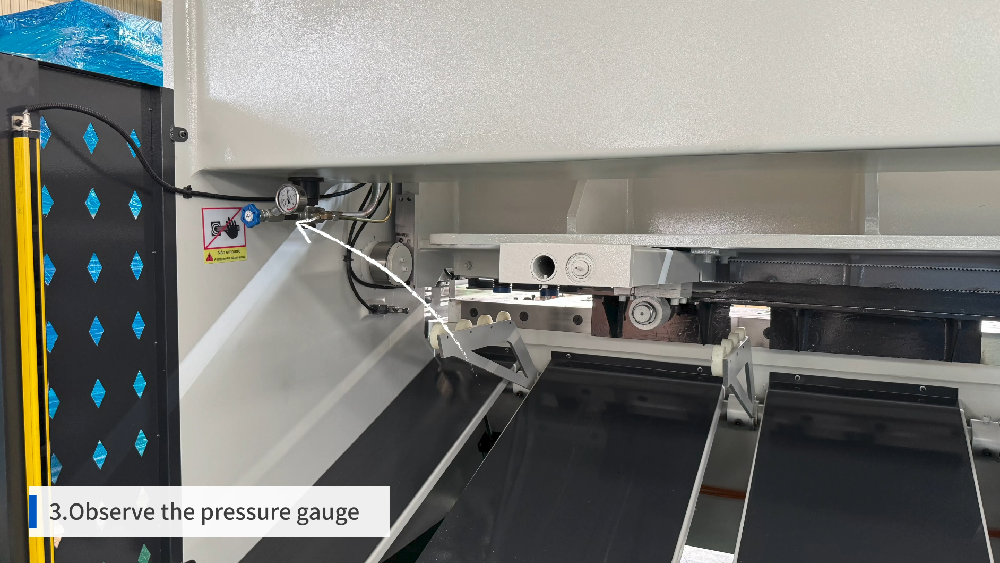

- Osservare il manometro: Monitorare attentamente il manometro per verificare i livelli di pressione corretti.

- Quando il manometro indica 12 megapascal: Verificare che la pressione raggiunga i 12 MPa richiesti per il corretto funzionamento.

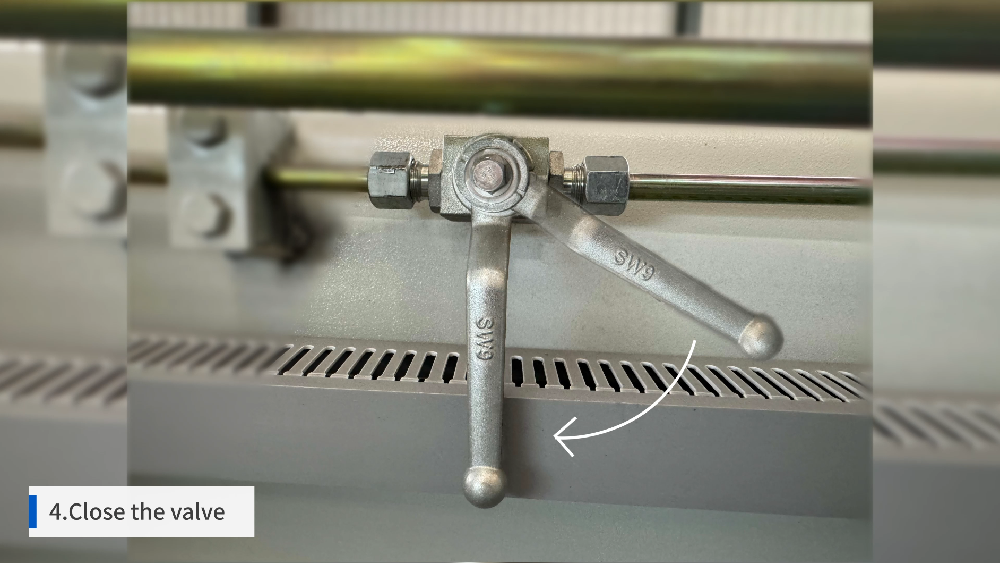

- Chiudere la valvola: Chiudere bene la valvola per mantenere lo stato di pressione raggiunto.

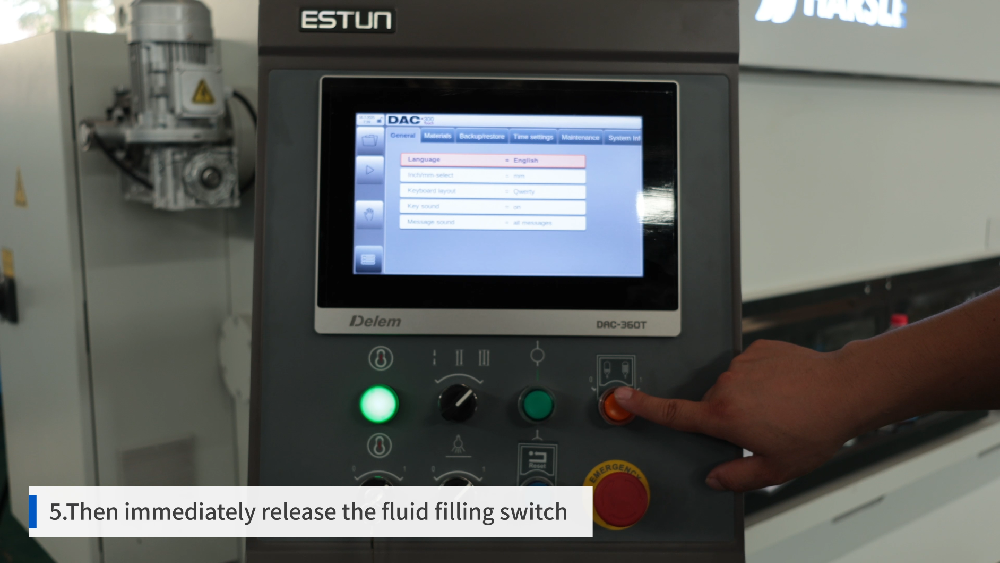

- Quindi rilasciare immediatamente l'interruttore di riempimento del fluido: Una volta chiusa la valvola, rilasciare l'interruttore per controllare la caduta di pressione.

- Dopo aver rilasciato l'interruttore di riempimento del fluido, il manometro scende a circa 10 megapascal: è normale: Dopo il rilascio è prevista e considerata ottimale una riduzione della pressione a 10 MPa.

- Il portalama verrà ripristinato correttamente: Confermare il ripristino riuscito della stabilizzazione post-pressione del portalama.

Seguendo questi passaggi, gli operatori otterranno il funzionamento ottimale e la longevità del loro controller DAC-360TX, garantendo la massima efficienza operativa e precisione.

Raccomandazioni per la manutenzione della cesoia

Un controller DAC-360TX ben mantenuto prolunga notevolmente la durata operativa dei macchinari collegati.

- Manutenzione e ispezione giornaliera:

- Eseguire ispezioni regolari e lubrificare i componenti critici per prevenire malfunzionamenti imprevisti.

- Il rispetto di un programma di manutenzione ordinaria consente di individuare e risolvere potenziali problemi prima che si verifichino.

- Risoluzione dei problemi comuni:

- La conoscenza dei protocolli di autocontrollo consente agli operatori di intervenire in modo autonomo per riparare piccoli guasti.

- Una risoluzione tempestiva dei problemi costituisce una misura preventiva contro danni gravi e costosi tempi di inattività.

Conclusione

Il controller DAC-360TX è un elemento fondamentale per lo svolgimento di operazioni efficienti e precise in diversi ambienti industriali. Il suo ruolo di componente critico non può essere sottovalutato, in quanto pioniere degli standard di accuratezza e controllo nei sistemi di gestione delle macchine. Il controller DAC-360TX è progettato per fornire agli utenti gli strumenti necessari per ottimizzare le prestazioni dei loro macchinari, con conseguente aumento della produttività e riduzione al minimo degli errori. Concentrandosi sugli aspetti cruciali di una corretta inizializzazione, gli operatori possono gettare solide basi per le operazioni successive, riducendo così la probabilità di malfunzionamenti e garantendo una perfetta integrazione all'interno della linea di produzione. Con il controller DAC-360TX, il raggiungimento di standard operativi superiori diventa un obiettivo raggiungibile per le aziende che mirano a eccellere in ambiti industriali competitivi.

Inoltre, la manutenzione regolare e il funzionamento diligente dell' Controllore DAC-360TX Si rivelano essenziali per sfruttarne appieno il potenziale. Ispezioni di routine e il rispetto di protocolli di utilizzo corretti contribuiscono a prolungare la durata utile sia del controller che dei macchinari collegati, promuovendo una cultura di affidabilità e sicurezza. Si consiglia agli operatori di richiedere supporto tecnico professionale in caso di incertezze per mantenere livelli di prestazioni ottimali. Attenendosi strettamente alle linee guida del produttore per il controller DAC-360TX, le aziende possono garantire un'efficienza costante delle apparecchiature e assicurarsi un vantaggio competitivo. Infatti, l'utilizzo delle eccezionali capacità del controller DAC-360TX ne rafforza il ruolo inestimabile nei moderni flussi di lavoro di produzione, affermandone lo status di risorsa indispensabile nelle operazioni industriali avanzate.