Hub di documentazione

Manuali tecnici e guide complete per aiutarti a padroneggiare le macchine HARSLE e ottimizzare l'efficienza della lavorazione dei metalli

Come padroneggiare il processo di taglio laser?

https://www.youtube.com/watch?v=c3lX3gjhngALottare contro l'inefficienza o scarsi risultati nel taglio laser processo? Scopri tecniche comprovate per padroneggiare precisione ed efficienza senza sforzo nelle tue operazioni.

Per padroneggiare il taglio laser processo, concentrati su tre fattori chiave: la selezione delle giuste impostazioni laser, la corretta preparazione del materiale e la regolare manutenzione della macchina. L'ottimizzazione di questi aspetti migliora la precisione, riduce gli errori e aumenta l'efficienza, rendendo i tuoi progetti di taglio laser impeccabili.

Pronti ad approfondire? Esploriamo ogni passaggio in dettaglio per affinare le vostre abilità nel taglio laser.

Processo di taglio laser

Taglio laser Processo che utilizza un raggio laser per tagliare materiali con elevata precisione. Il raggio laser viene indirizzato sul materiale da tagliare, provocandone la fusione, la combustione, la vaporizzazione o l'emissione di gas, a seconda del tipo di laser e del materiale da tagliare.

Il raggio laser viene solitamente generato da un risonatore laser e focalizzato da una serie di specchi e lenti prima di essere indirizzato sul materiale. Il raggio laser focalizzato ha un'elevata densità di potenza, che gli consente di fondere o vaporizzare il materiale nel punto di contatto, creando un taglio stretto con elevata precisione.

Il taglio laser può essere utilizzato per tagliare un'ampia gamma di materiali, tra cui metalli, plastica, legno, carta e tessuti. È comunemente utilizzato in ambito manifatturiero per tagliare e modellare parti e componenti per varie applicazioni, come l'industria aerospaziale, automobilistica, elettronica e dei dispositivi medici.

Il taglio laser è un processo versatile ed efficiente che offre numerosi vantaggi rispetto ai metodi di taglio tradizionali, come elevata precisione, velocità e ripetibilità. Inoltre, produce un taglio netto e preciso senza la necessità di lavorazioni secondarie, come levigatura o lucidatura.

Acciaio al carbonio

| Problema | Motivo | Soluzione |

| 1. Pressione atmosferica | 1. Ridurre la pressione dell'aria |

| 2. Bassa messa a fuoco 3. L'ugello è troppo grande | 2. Migliora la messa a fuoco 3. Usa un ugello piccolo |

| Stratificate nella parte inferiore, appaiono le rughe | ||

| 1. Pressione dell'aria eccessiva 2. La velocità di taglio è troppo lenta | 1. Ridurre la pressione dell'aria 2. Accelerare il taglio |

| Piccole striature appaiono sulla sezione | ||

| 1. Bassa pressione dell'aria 2. Messa a fuoco troppo bassa 3. Ugello piccolo 4. Velocità di taglio elevata | 1. Aumentare la pressione dell'aria 2. Migliorare la messa a fuoco 3. Sostituire l'ugello grande 4. Ridurre la velocità di taglio |

| Ci sono scorie di saldatura e punti di saldatura sul fondo | ||

| 1. Troppa energia 2. Pressione dell'aria eccessiva 3. Velocità di taglio troppo lenta | 1. Ridurre la potenza di picco 2. Ridurre la pressione dell'aria 3. Accelerare il taglio |

| Bruciato in fondo | ||

| 1. Luce polarizzata 2. Proteggere la lente dallo sporco 3. La velocità di taglio è troppo elevata 4. L'ugello non è rotondo o è bloccato | 1. Il centro di oscuramento 2. Pulire la lente protettiva o sostituirla 3. Ridurre la velocità di taglio 4. Sostituire l'ugello |

| Brutto taglio laterale | ||

| 1. La velocità di taglio è troppo lenta | 1. Aumentare la velocità di taglio |

| Piccole linee sottili sulla sezione con ferro fuso nella parte inferiore | ||

| 1. La velocità di taglio è troppo elevata 2. La pressione dell'aria è troppo bassa 3. Messa a fuoco errata | 1. Ridurre la velocità di taglio 2. Aumentare la pressione dell'aria 3. Regolare la messa a fuoco |

| Metallo caldo sulla superficie | ||

| 1. La velocità di taglio è troppo elevata | 1. Ridurre la velocità di taglio |

| Twill sezionale | ||

| 1. La messa a fuoco è troppo alta2. Pressione dell'aria eccessiva | 1. Ridurre la messa a fuoco2. Ridurre la pressione dell'aria |

| Ci sono delle sottili strisce sulla parte superiore del taglio | ||

| 1. La temperatura di rotazione è troppo alta | 1. Arrotondare gli angoli acuti 2. Utilizzare i punti di raffreddamento 3. Utilizzare la curva di potenza |

| Ustione del corno |

Artigianato in acciaio inossidabile

| Problema | Motivo | Soluzione |

| 1. La messa a fuoco è troppo alta 2. La pressione dell'aria è troppo bassa | 1. Ridurre la concentrazione |

| Scoria dura striata che pende sul fondo | ||

| 1. Messa a fuoco elevata 2. L'altezza dell'ugello di taglio è troppo bassa 3. Pressione dell'aria eccessiva | 1. Ridurre la messa a fuoco 2. Aumentare l'altezza dell'ugello 3. Ridurre la pressione dell'aria |

| La parte inferiore della sezione è biancastra | ||

| 1. La messa a fuoco è troppo alta | 1. Ridurre la concentrazione |

| Ingiallimento nella parte inferiore della sezione | ||

| 1. Troppo veloce 2. Bassa messa a fuoco | 3. Ridurre la velocità di taglio 4. Migliorare la messa a fuoco |

| Piccole sbavature a forma di goccia sul fondo | ||

| 1. Alta concentrazione | 1. Ridurre la concentrazione |

| fecce d'angolo | ||

| 1. Proteggere l'obiettivo dallo sporco | 1. Sostituire la lente protettiva |

| La fessura diventa più ampia | ||

| 1. La messa a fuoco è troppo bassa 2. La velocità di taglio è troppo elevata 3. Il coltello non è impostato | 1. Migliorare la messa a fuoco 2. Ridurre la velocità di taglio 3. Utilizzare un punto di partenza lento per avviare il coltello o utilizzare un foro rotondo nel punto di partenza del piombo per introdurre |

| Sezione ruvida, durante il taglio appare una luce blu nella cucitura | ||

| 1. Luce polarizzata 2. Proteggere la lente dallo sporco 3. Il coassiale non è buono 4. L'ugello non è rotondo | 1. Controllare il centro della luce 2. Pulire o sostituire la lente protettiva 3. Controllare il cavo coassiale 4. Sostituire l'ugello |

| Un lato o entrambi i lati non sono tagliati bene, l'altro lato è tagliato bene | ||

| 1. Il gas è impuro 2. Aria o ossigeno nella trachea | 1. Requisito di purezza dell'azoto 99,99%2. Controllare il percorso del gas3. Controllare il ritardo |

| Sezione gialla |

Processo di perforazione dell'acciaio al carbonio

| Problema | Motivo | Soluzione |

| 1. La frequenza di perforazione è troppo alta 2. La potenza di perforazione è troppo elevata 3. Troppa pressione dell'aria | 1. Ridurre la frequenza di 10% ogni volta 2. Ridurre il ciclo di lavoro, 1%-2% ogni volta 3. Ridurre la pressione dell'aria, 0,1 bar ogni volta |

| Foro di mina leggero | ||

| 1. La frequenza di perforazione è troppo alta 2. La potenza di perforazione è troppo elevata 3. Troppa pressione dell'aria | 1. Ridurre la frequenza di 10% ogni volta 2. Ridurre il ciclo di lavoro, 1%-2% ogni volta 3. Ridurre la pressione dell'aria, 0,1 bar ogni volta |

| Foro di esplosione durante la perforazione | ||

| 1. Tempo di perforazione insufficiente 2. La potenza di perforazione è bassa | 1. Aumentare il tempo di punzonatura, ogni volta 0,5 sec 2. Aumentare la potenza di punzonatura, 5% ogni volta 3. Aumentare il ciclo di lavoro, ogni volta |

| Fine della perforazione e inizio del taglio del foro di esplosione |

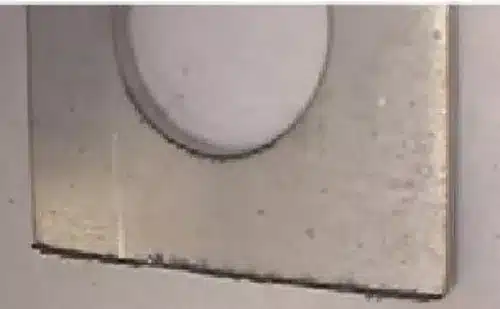

1. La sabbiatura iniziale comune è suddivisa in tre fasi. L'ordine di perforazione è a tre livelli, a due livelli e a un livello dopo il taglio. Ad esempio, nel primo segmento di sabbiatura all'inizio della perforazione, dobbiamo regolare i parametri di perforazione a tre livelli.

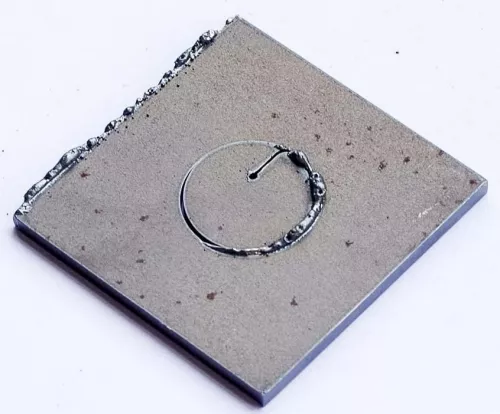

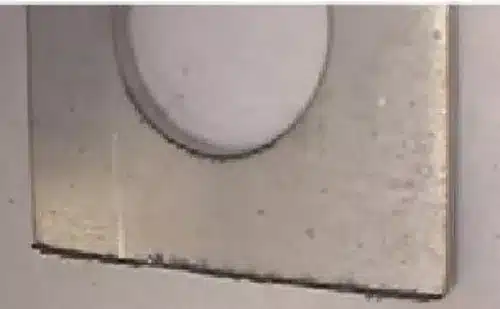

Come mostrato nell'immagine sopra, il foro viene sabbiato all'inizio della perforazione a tre livelli. Per prima cosa, si sceglie la lamiera spessa Hongshan; il metodo di lavorazione è il seguente.

1. Verificare se la pressione dell'aria di perforazione supera lo standard, generalmente la pressione dell'aria di perforazione è compresa tra 0,04 mpa-0,15 mpa

2. Controllare l'altezza dell'ugello, l'altezza di sabbiatura è generalmente compresa tra 12 mm e 20 mm.

3. Allungare il tempo di progressione e il tempo di residenza della perforazione è il modo più diretto per rallentare la velocità di perforazione

4. La riduzione della frequenza di perforazione o del ciclo di lavoro di perforazione può essere utile per la sabbiatura; la frequenza media è 50HZ-1000HZ, il ciclo di lavoro 30%-70%.

5. È necessario controllare che l'aria soffiata non sia più sufficiente per eliminare le scorie generate durante la perforazione.

6. Anche la ruggine o altre etichette attaccate alla piastra possono compromettere la qualità della perforazione.

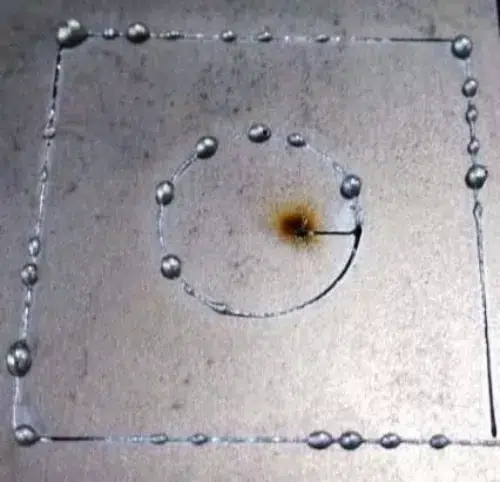

Come mostrato nella figura sottostante, quando il secondo e il terzo polo vengono perforati, la sabbiatura è la stessa. Il collegamento specifico viene sabbiato, quindi modificarlo.

Come mostrato nell'immagine a sinistra, la sabbiatura avviene quando la perforazione raggiunge la seconda fase. È necessario verificare diversi fattori importanti che influenzano la perforazione nella seconda fase.

Nota: in genere, allungare il tempo di perforazione e il tempo graduale, riducendo il ciclo di lavoro e la frequenza è un modo diretto per rallentare la sabbiatura del piombo.

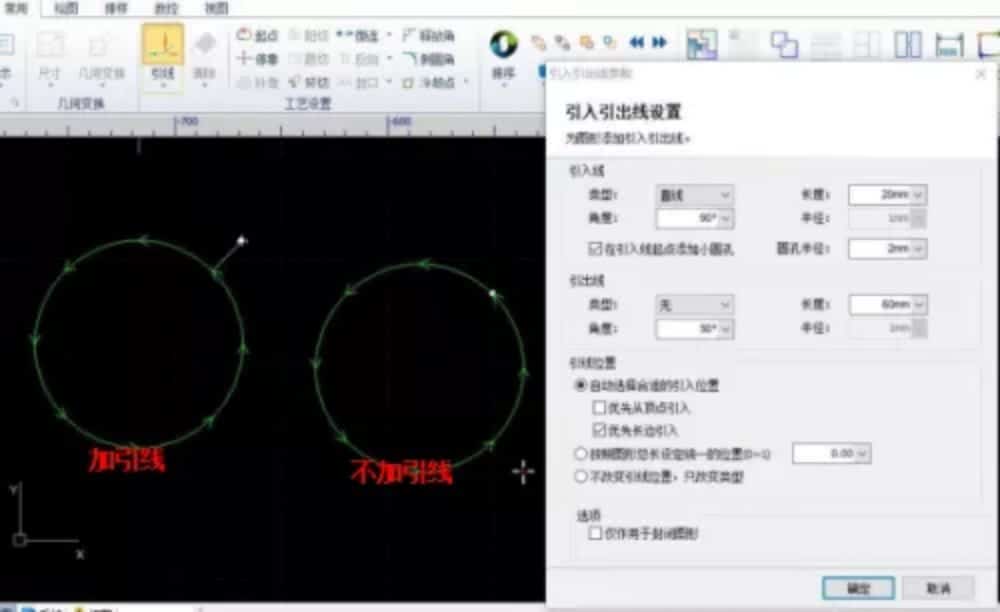

Linea di attacco: la linea che collega la posizione di punzonatura e il contorno del pezzo, detta linea di attacco o linea di lead-in.