Hub di documentazione

Manuali tecnici e guide complete per aiutarti a padroneggiare le macchine HARSLE e ottimizzare l'efficienza della lavorazione dei metalli

In che modo le punzonatrici per attrezzature industriali migliorano l'efficienza?

Nella produzione moderna, efficienza e precisione sono i pilastri del successo. Le punzonatrici per attrezzature industriali svolgono un ruolo cruciale nel raggiungimento di entrambi. Se vi state chiedendo come queste macchine ottimizzino la produzione, riducano gli sprechi di materiale e garantiscano una qualità costante, siete nel posto giusto. In questo articolo, spiegherò come funzionano le punzonatrici, vi guiderò nella loro configurazione, evidenzierò miglioramenti pratici in termini di efficienza e risponderò alle domande più comuni che molti operatori si pongono. Alla fine, capirete perché queste macchine sono indispensabili nella produzione di attrezzature industriali e come potete massimizzarne i vantaggi.

Come funzionano le punzonatrici per attrezzature industriali

Le punzonatrici utilizzano un set di punzoni e matrici per creare fori, forme o motivi nella lamiera. Applicano una forza controllata per tagliare il materiale con elevata precisione. Il risultato è un taglio rapido e ripetibile che supera i processi manuali. Per le apparecchiature industriali, dove uniformità e precisione sono essenziali, queste macchine offrono un'affidabilità senza pari.

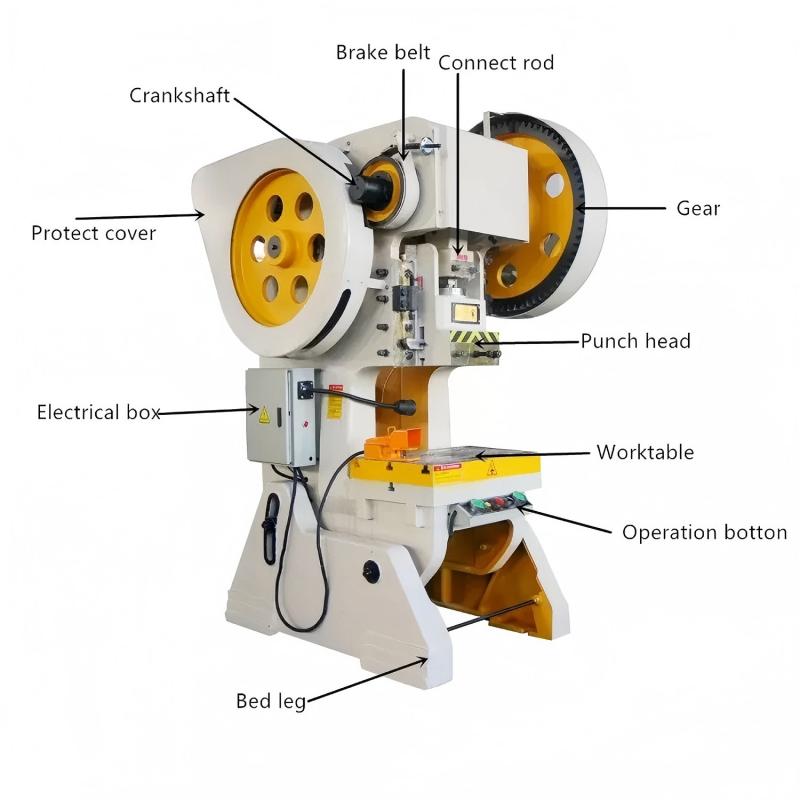

Componenti chiave di una punzonatrice

- Sistema di punzonatura e matrice – Responsabile della modellatura e del taglio del metallo.

- Stazione di utensili – Contiene più utensili, consentendo cambi rapidi durante la produzione.

- Sistema di controllo CNC – Garantisce ripetibilità e precisione automatizzando i movimenti.

- Meccanismo di alimentazione – Sposta la lamiera in posizione in modo efficiente e uniforme.

Combinando questi componenti, le punzonatrici riducono significativamente i tempi di ciclo e migliorano l'efficienza produttiva complessiva.

Impostazione delle macchine punzonatrici per un'efficienza ottimale

Fase 1: Preparazione dell'area di lavoro

Prima di ogni operazione, mi assicuro sempre che l'area di lavoro sia pulita e organizzata. Un ambiente privo di detriti previene danni ai materiali e consente alla macchina di funzionare senza problemi.

Fase 2: Installazione e regolazione degli utensili

La corretta configurazione degli utensili è fondamentale. Allineo attentamente punzone e matrice per evitare disallineamenti, che possono causare usura degli utensili e tagli di scarsa qualità. L'utilizzo di sistemi di cambio rapido degli utensili può far risparmiare tempo prezioso durante le produzioni su larga scala.

Fase 3: Calibrazione del controllo CNC

Una volta posizionati gli utensili, calibro il sistema CNC. Confrontando i parametri programmati con i campioni, posso ottimizzare la precisione. Questo garantisce errori minimi e riduce costose rilavorazioni.

Benefici di efficienza di Macchine punzonatrici in Attrezzature Industriali

Cicli di produzione più rapidi

Le punzonatrici automatizzano le attività di taglio ripetitive, riducendo drasticamente il lavoro manuale e i tempi di lavorazione. Per la produzione di apparecchiature industriali, questo significa produrre più pezzi in meno tempo.

Precisione e coerenza migliorate

La punzonatura CNC garantisce che ogni taglio corrisponda al progetto programmato, riducendo il rischio di errore umano. Risultati costanti sono essenziali nella produzione di componenti per attrezzature pesanti.

Riduzione degli sprechi di materiale

Un software di nesting ottimizzato organizza i pezzi sulla lamiera per ridurre al minimo gli scarti. Questo non solo consente di risparmiare sui costi dei materiali, ma supporta anche pratiche di produzione sostenibili.

Costi operativi inferiori

Sebbene le punzonatrici richiedano un investimento iniziale, riducono i costi di manodopera a lungo termine, l'usura degli utensili e le spese di rilavorazione. Semplificando i flussi di lavoro, si ripagano rapidamente.

Sfide comuni e come risolverle

Usura e rottura degli utensili

Ispezioni frequenti e sostituzioni tempestive degli utensili prevengono i tempi di fermo. Utilizzo anche acciaio per utensili di alta qualità per prolungare la durata di punzoni e matrici.

Problemi di allineamento della macchina

Se i tagli non sono precisi, controllo prima l'allineamento del punzone e della matrice. Un semplice riallineamento spesso risolve il problema.

Errori software o di programmazione

A volte, gli errori derivano da una programmazione errata. Eseguire un foglio di prova prima della produzione in serie aiuta a individuare e correggere tempestivamente gli errori.

Domande frequenti

In che modo le punzonatrici per attrezzature industriali riducono i tempi di fermo?

Grazie all'automazione dei processi di taglio e all'impiego di sistemi di cambio rapido degli utensili, queste macchine riducono i tempi di preparazione e riducono al minimo le interruzioni durante la produzione.

Quali materiali possono essere lavorati in modo efficiente dalle punzonatrici?

Sono particolarmente adatti per lamiere come acciaio, alluminio e rame, il che li rende versatili per un'ampia gamma di componenti di apparecchiature industriali.

Con quale frequenza dovrei eseguire la manutenzione della mia punzonatrice?

La manutenzione ordinaria deve essere effettuata ogni 500 ore di funzionamento, compresa la lubrificazione, l'ispezione degli utensili e la pulizia dei detriti dall'area di lavoro.

Le punzonatrici possono creare forme complesse?

Sì, le moderne punzonatrici CNC possono realizzare progetti complessi con precisione, grazie a utensili avanzati e controlli programmabili.

Conclusione

Le punzonatrici per attrezzature industriali migliorano l'efficienza riducendo i tempi di ciclo, aumentando la precisione e riducendo al minimo gli sprechi. Con una corretta configurazione, calibrazione e manutenzione, queste macchine garantiscono incrementi di produttività a lungo termine di cui ogni produttore ha bisogno.

Se desiderate saperne di più sulla scelta della punzonatrice più adatta o avete bisogno di una consulenza professionale per la vostra linea di produzione, non esitate a contattare il nostro team. In HARSLE, ci impegniamo ad aiutarvi a raggiungere una maggiore efficienza e risultati superiori nella produzione di apparecchiature industriali.