Introduzione della pressa idraulica per forgiatura isotermica

In qualità di esperto del settore dei macchinari idraulici, sono entusiasta di condividere le mie intuizioni sull'introduzione della forgiatura isotermica presse idraulicheQueste macchine innovative svolgono un ruolo cruciale nel processo di forgiatura, consentendo di migliorare le proprietà dei materiali e ridurre il consumo energetico. In questo articolo, esplorerò i principi fondamentali della forgiatura isotermica, i vantaggi dell'utilizzo di presse idrauliche in questa applicazione e come possono migliorare l'efficienza produttiva. Comprendendo le caratteristiche e i vantaggi delle presse idrauliche per la forgiatura isotermica, possiamo apprezzare meglio il loro impatto sulle moderne pratiche di lavorazione dei metalli.

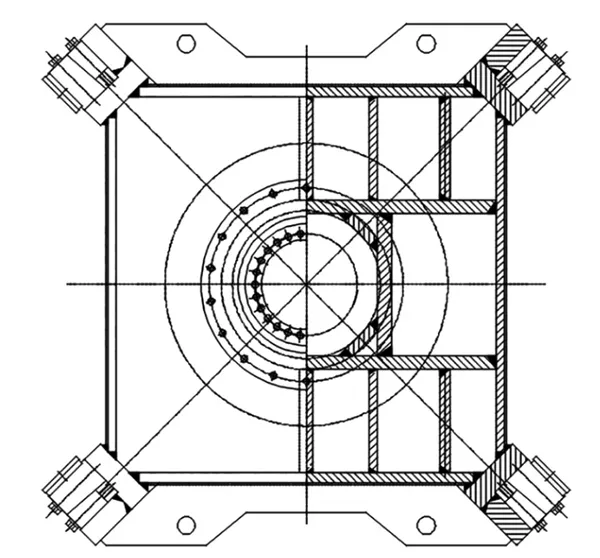

Questo articolo presenta una macchina idraulica appositamente utilizzata per la forgiatura isotermica. La forma dell'attrezzatura è illustrata nella Figura 1. La macchina idraulica è caratterizzata da elevata precisione, capacità di carico antieccentrica e una struttura a tavola scorrevole progettata per gestire elevate forze di trazione.

Introduzione alla pressa idraulica per forgiatura isotermica

La pressa idraulica per forgiatura isotermica descritta in questo articolo è la seguente: il forno di riscaldamento (incluso lo stampo) viene installato sul tavolo di lavoro del dispositivo e lo stampo superiore viene collegato al cursore da fissare. Innanzitutto, lo stampo viene riscaldato, il processo richiede generalmente 7-8 ore. Successivamente, il pezzo grezzo da forgiare viene inserito nello stampo e riscaldato a una temperatura predeterminata, dopodiché l'attrezzatura inizia a pressare il pezzo grezzo. Durante questo processo, lo stampo e il pezzo grezzo vengono mantenuti alla temperatura di formatura. Infine, l'attrezzatura viene mantenuta sotto pressione finché il pezzo e lo stampo non si sono raffreddati a temperatura ambiente, dopodiché il cursore della pressa torna indietro per estrarre i pezzi finiti. Pertanto, questa attrezzatura richiede un lungo tempo di mantenimento della pressa idraulica e requisiti di stabilità ad alta pressione.

La tecnologia chiave della pressa idraulica per forgiatura isotermica

La fusoliera adotta una struttura a telaio pretensionato diviso, composta da trave superiore, trave inferiore, montanti sinistro e destro, quattro tiranti, dadi di trazione, ecc. La trave superiore, la trave inferiore e i montanti sinistro e destro sono pretensionati mediante sovrapressione idraulica attraverso i tiranti. Le travi sono collegate tramite chiavette di posizionamento. La trave superiore, la trave inferiore e le quattro colonne sono saldate con piastre d'acciaio e presentano rigidità e resistenza sufficienti.

La guida del cursore adotta una guida a X inclinata a 45 gradi, di tipo a cuneo, facile da regolare e con un'elevata precisione di regolazione, che può prevenire efficacemente l'influenza della deformazione termica sulla precisione di scorrimento del cursore e ha una forte capacità di carico antieccentrico. Per migliorare la capacità di carico antieccentrico del cursore e migliorarne la precisione di scorrimento, la lunghezza della guida del cursore è stata aumentata a 2,5 volte rispetto a quella delle presse convenzionali.

Per facilitare la sostituzione dello stampo, l'attrezzatura è dotata di un tavolo di lavoro mobile, come mostrato in Figura 3; quando lo stampo viene sostituito, il tavolo di lavoro viene spostato fuori dalla fusoliera per facilitarne il sollevamento. A causa della forza di rilascio dei pezzi forgiati isotermici che raggiunge circa 4000 kN, il dispositivo di serraggio convenzionale a tavolo mobile non può soddisfare i requisiti di serraggio. Il tavolo mobile verrà sollevato durante la sformatura, impedendo l'estrazione dei pezzi. Pertanto, questa macchina ha un sistema di azionamento della stazione mobile e anti-banding appositamente progettato, come mostrato in Figura 4.

Per evitare che il tavolo mobile venga sollevato dalla forza di sformatura, sono previste due staffe sui due montanti dell'attrezzatura; i montanti sinistro e destro sono saldati insieme, e la distanza tra il piano inferiore della staffa e il piano inferiore del montante è controllata dalla precisione delle tolleranze dimensionali. Quando la piattaforma mobile si sposta nella pressa, si crea un piccolo spazio (0,2-0,3 mm) tra il suo piano superiore e il piano inferiore del supporto della colonna. Quando il cursore ritorna e il cilindro viene espulso, la forza di sformatura spingerà il tavolo mobile e lo stampo inferiore a sollevarsi, e non potranno muoversi verso l'alto a causa della forza della staffa della colonna. La forza di sformatura è supportata dalla staffa della colonna. Grazie a questa struttura anti-banding, lo spazio tra la stazione mobile e la staffa della colonna è ridotto. Le stazioni mobili convenzionali a rulli richiedono una distanza di sollevamento di 10-15 mm per evitare danni al dispositivo dovuti alla forza del rullo durante il funzionamento.

Secondo le condizioni di lavoro della forgiatura isotermica presse idrauliche In questa attrezzatura, la piattaforma mobile adotta un sistema di scorrimento e scorre sulla guida e sulla superficie superiore della trave inferiore. Poiché la forza di attrito radente è maggiore della forza di attrito volvente, la forza motrice del tavolo mobile deve essere molto elevata e il tavolo mobile è azionato da un cilindro-pistone con un'elevata spinta. Per garantire che la velocità di movimento della stazione mobile sia stabile e controllabile e che le velocità di ingresso e uscita siano costanti, viene utilizzato un circuito differenziale controllabile per controllare il cilindro di azionamento, come mostrato in FIG. 5. Quando lo stelo del pistone viene spinto verso l'esterno, l'elettrovalvola Y2 non deve essere alimentata e si forma un circuito differenziale tra la cavità dello stelo e la cavità senza stelo, e l'olio nella cavità dello stelo entra nella cavità senza stelo per aumentare la velocità di espulsione. Viceversa, quando lo stelo del pistone viene retratto, l'elettrovalvola Y2 deve interrompere elettricamente il circuito differenziale tra la camera dello stelo e la camera senza stelo. In questo modo, a parità di portata in ingresso, la velocità di spinta e di ritorno del cilindro è la stessa.

Nel sistema di controllo della forgiatura isotermica, la pompa dell'olio principale utilizza una pompa digitale e il circuito di controllo utilizza una servovalvola proporzionale ad alta frequenza di risposta. A bassa velocità, il PLC controlla l'apertura della servovalvola proporzionale ad alta frequenza di risposta per ottenere un'uscita stabile a bassa portata. Per garantire il funzionamento regolare del cursore a bassa velocità, viene utilizzata una piccola pompa dell'olio appositamente impostata per immettere una certa pressione nella camera inferiore del cilindro del pistone del cilindro principale, in modo che il cursore funzioni con un'elevata contropressione, prevenendo così il verificarsi di strisciamenti. Il sistema di controllo della forgiatura isotermica può realizzare un controllo della velocità costante entro un intervallo di velocità di lavoro di 0,02-1 mm/s. A causa del lungo tempo di mantenimento della pressione dell'attrezzatura, la portata d'olio richiesta dal sistema idraulico è molto ridotta in questo momento ed è necessario mantenere solo una certa stabilità della pressione. Quando la pompa digitale viene utilizzata per mantenere la pressione dell'attrezzatura, la cilindrata della pompa digitale viene regolata al livello minimo in grado di mantenere una pressione costante tramite il controllo del programma PLC.

L'impianto elettrico è dotato di un computer per il controllo industriale, e le azioni tecnologiche e i parametri della pressa possono essere impostati dal computer per realizzare il controllo automatico dell'intero processo di lavorazione.

Allo stesso tempo, può registrare, memorizzare e stampare vari parametri di lavoro, tra cui i seguenti aspetti:

⑴La curva posizione-tempo e i dati dei quattro punti del cursore;

⑵Posizione media della curva tempo-slider e dei dati;

⑶ curva pressione-tempo e dati del cilindro principale;

⑷Curva velocità-tempo e dati del cursore.

Per ottenere la controllabilità e la tracciabilità dell'intero processo produttivo.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)