Progettazione del controllo della regolazione dell'angolo di taglio tramite sistema idraulico della macchina cesoia a ghigliottina

Nella mia esperienza con le cesoie a ghigliottina, mi sono concentrato sulla progettazione del controllo regolazione dell'angolo di taglio tramite sistemi idraulici. Questo aspetto è fondamentale per ottenere tagli precisi e migliorare l'efficienza complessiva nella lavorazione dei metalli. La possibilità di regolare dinamicamente l'angolo di taglio consente una maggiore flessibilità nella gestione di materiali e spessori diversi. In questo articolo, condividerò approfondimenti sulle considerazioni progettuali, i vantaggi e i meccanismi operativi dei sistemi idraulici per la regolazione dell'angolo di taglio, evidenziando come questi progressi possano migliorare le prestazioni nelle applicazioni industriali.

Panoramica della regolazione dell'angolo di taglio

Con lo sviluppo dell'industria manifatturiera cinese. Lo sviluppo di macchine per cesoie è diventata sempre più il pilastro dell'industria manifatturiera. Le cesoie universali ad alte prestazioni sono ampiamente utilizzate nei settori dell'aviazione, dell'automotive, dei macchinari agricoli, dei motori, degli elettrodomestici, della strumentazione, delle apparecchiature mediche, degli elettrodomestici, dell'hardware e in altri settori. Negli ultimi anni, con lo sviluppo della tecnologia degli stampi e della tecnologia di stampaggio, la gamma di applicazioni delle cesoie è in continua espansione e il numero è in costante aumento.

Nella progettazione del sistema di cesoia, il sistema è diverso. Quando il sistema controlla la variazione dell'angolo di taglio, si verifica una variazione dell'angolo dell'intero portautensile. La variazione dell'angolo di taglio impone requisiti rigorosi sulla precisione del materiale in lamiera. Le specifiche delle lamiere variano a seconda dello scopo.

Sistema idraulico

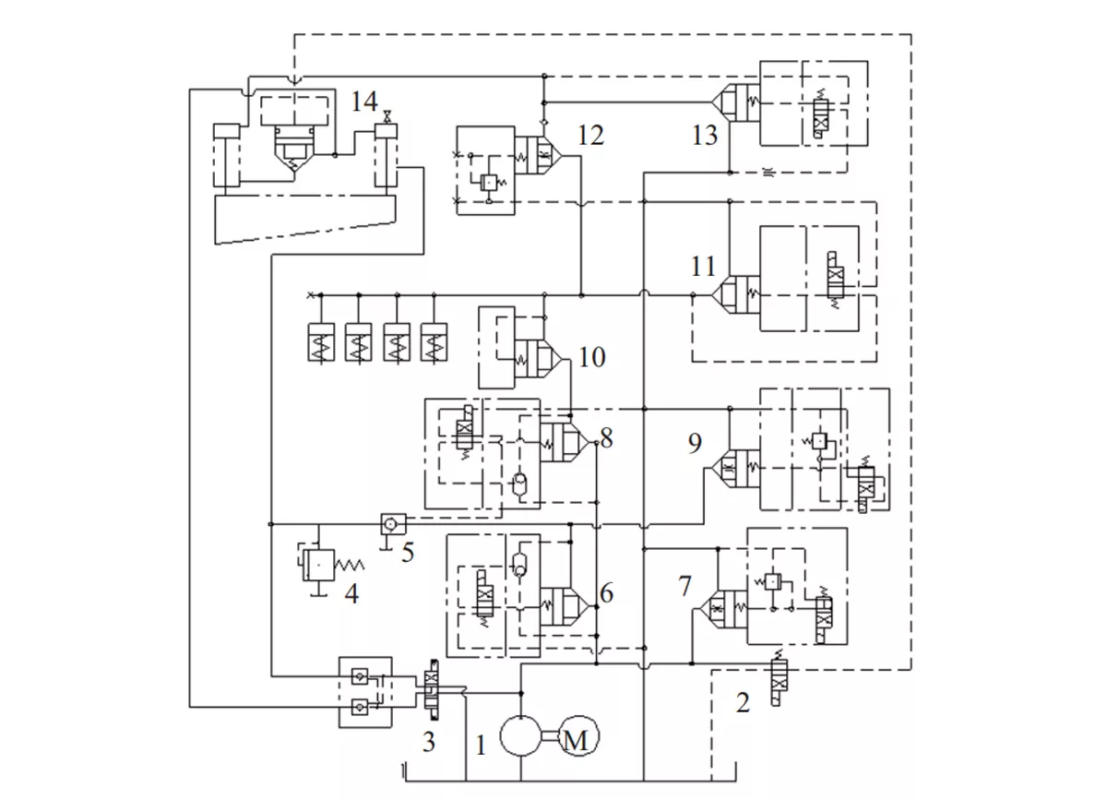

Lo schema elettrico del sistema idraulico è mostrato nella Figura 1.

(1) Premere leggermente. L'olio proveniente dal gruppo motore della pompa dell'olio 1 viene accumulato attraverso la valvola di pressione principale 7 per generare pressione, attraverso la valvola a cartuccia 8 e la valvola di ritegno 10, ed entra nel piedino premistoffa. Poiché la valvola di sequenza 12 ha una certa pressione di sequenza, l'angolo di pressione viene abbassato, la camera superiore del cilindro non viene accumulata e il portacoltello non si muove, con conseguente leggera azione di pressione.

(2) Taglio. Una volta completata la leggera pressione, l'olio apre la valvola di sequenza 12 e la camera superiore del cilindro genera pressione. L'olio nella camera inferiore del cilindro piccolo passa attraverso la valvola di controllo idraulico nella camera inferiore 5. La valvola di sicurezza nella camera inferiore 4. La valvola di contropressione 9 ritorna al serbatoio dell'olio. L'olio nella camera di serie rimane invariato dalla camera inferiore del cilindro grande alla camera superiore del cilindro piccolo.

(3) Ritorno. Una volta completata la tranciatura, l'olio proveniente dal motore della pompa dell'olio 1 viene convogliato attraverso la valvola di pressione principale 7 per raggiungere, attraverso la valvola di inserimento della camera inferiore 6, la camera inferiore del cilindro piccolo. L'olio nella camera superiore del cilindro grande passa attraverso la valvola di ritorno dell'olio 13 nella camera superiore. L'olio all'angolo di pressatura viene restituito al serbatoio tramite la valvola di ritorno del piedino premistoppa 11.

(4) L'angolo di taglio aumenta. Il gruppo motore della pompa dell'olio 1 entra nella camera inferiore del cilindro piccolo attraverso la valvola di inversione della camera inferiore 3 dopo che la pressione è stata generata. L'olio nella camera in serie è dotato di una valvola di controllo dell'angolo di taglio 2 per controllare la valvola dell'angolo di taglio 14 da sigillare, mentre la camera grande del cilindro rimane invariata. L'angolo di taglio diminuisce.

(5) L'angolo di taglio si riduce. Il gruppo motore della pompa dell'olio 1 entra nella camera superiore del cilindro piccolo attraverso la valvola di inversione della camera inferiore 3 dopo che la pressione è stata generata. L'olio nella camera in serie è dotato di una valvola di controllo dell'angolo di taglio 2 per controllare la valvola dell'angolo di taglio 14 da sigillare, mentre la camera grande del cilindro rimane invariata. L'angolo di taglio aumenta.

1. Unità motore pompa olio 2. Valvola di controllo angolo di taglio 3. Valvola direzionale camera inferiore 4. Valvola di sicurezza camera inferiore 5. Valvola di controllo idraulico camera inferiore 6. Valvola a cartuccia camera inferiore 7. Valvola di pressione principale 8. Valvola a cartuccia 9. Valvola di contropressione 10. Valvola unidirezionale 11. Valvola di ritorno del piede di pressione 12. Valvola di sequenza 13. Valvola di ritorno dell'olio cavità superiore 14. Valvola angolo di taglio

La regolazione dell'angolo di taglio del sistema sfrutta il controllo della valvola di inserimento per far sì che la macchina utensile cambi con estrema precisione al variare dell'angolo di taglio. Le normali cesoie utilizzano il rapporto di area tra i cilindri dell'olio per il controllo. Quando l'angolo di taglio cambia, si verificano diversi gradi di variazione. Poiché la funzione della valvola a cartuccia è simile a quella dell'elemento di commutazione del sistema logico, la struttura della bobina è una guarnizione conica e il percorso dell'olio è interrotto dalla guarnizione conica per distinguerla dalla normale valvola direzionale.

La valvola a cartuccia non solo può soddisfare i vari requisiti di azione delle normali valvole idrauliche, ma ha anche una minore resistenza al flusso e una maggiore capacità di flusso rispetto alle normali valvole idrauliche; velocità di azione rapida; buona tenuta, minori perdite; struttura semplice e facile produzione; lavoro affidabile; una valvola è versatile; facile da integrare; i requisiti di bassa viscosità non sono elevati e l'uso di valvole a cartuccia riduce significativamente le dimensioni e il peso dell'installazione.

Le valvole a cartuccia e i sistemi integrati, come nuova generazione di tecnologia di controllo idraulico, rappresentano l'evoluzione e il completamento dei tradizionali componenti di controllo idraulico. Attualmente, sono utilizzati in numerose applicazioni nel mio Paese, nei settori della meccanica, della metallurgia, dell'industria chimica e navale. Tra queste, i sistemi integrati che utilizzano valvole a cartuccia sono sempre più diffusi. Il sistema integrato ibrido, ovvero il sistema principale è costituito principalmente da una valvola a cartuccia e il sistema ausiliario utilizza normali valvole idrauliche.

Grazie allo sfruttamento completo dei rispettivi vantaggi, una valvola a cartuccia può essere aggiunta o pilotata come resistenza idraulica controllabile. Il segnale di controllo può essere regolato e può anche essere influenzato dai segnali di feedback idraulici e meccanici provenienti dall'attuatore. Può controllare solo lo stato di funzionamento di un circuito dell'olio: quando il circuito dell'olio è interrotto, la resistenza idraulica è infinita; il circuito dell'olio è strozzato quando la resistenza del fluido è compresa tra zero e infinito. Pertanto,

Una valvola a cartuccia può formare solo un circuito a due vie.

Per la regolazione dell'angolo di taglio, abbiamo utilizzato una valvola a cartuccia tra la serie di cilindri, controllata da una valvola direzionale. Controlla simultaneamente l'ingresso e l'uscita dell'olio dalle due camere dell'olio, creando un circuito di ritorno dell'olio con controllo della valvola direzionale, formando un unico sistema idraulico che modifica l'angolo di taglio. Nessun effetto sulle altre azioni. Viene controllato quando l'angolo di taglio viene modificato. La precisione è elevata quando l'angolo di taglio viene modificato e la precisione aumenta notevolmente durante il taglio della lamiera, soddisfacendo così le esigenze del cliente.

Calcolo dei componenti del sistema idraulico

(1) Calcolo della pressione del cilindro

P=S/A=24000/0,00089=27 (Pa)

Come si può vedere dalla formula sopra, la determinazione del valore di pressione è causata dalla presenza di un carico. Sull'area di lavoro effettiva dello stesso pistone, maggiore è la forza di carico, maggiore è la pressione richiesta per vincere la forza di carico.

(2) Flusso tra camere in serie: la camera superiore del cilindro grande e la camera inferiore del cilindro piccolo sono collegate in serie

Q =V/T =π/4D²v ×10³=0,785 ×0,175 ×3,06 ×1000=420 (L/min)

Nella formula: V-volume della sezione trasversale effettiva dell'olio che passa attraverso il cilindro nell'unità di tempo, cioè il consumo.

(3) Velocità di movimento del pistone

Quando il pistone è esteso: ν=4Qην/πD ×10-3=4 ×420 ×

1/3,14×0,175×0,001=0,09 (m/min)

Quando l'asta del pistone si ritrae: ν=4Qην/π (D2- d2)×10-3

=4×420×1/3,14×(0,1752- 0,0982)×0,001=0,01(M/min)

(4) Diametro interno del cilindro

D = (√4P1/πP )×10-3m = (√ 4×2000/3,14×21) ×

0,001=0,23 (m)

Conclusione

La progettazione di un sistema idraulico per il controllo della regolazione dell'angolo di taglio nelle cesoie a ghigliottina richiede un'attenta valutazione dei componenti, dei meccanismi di controllo e delle misure di sicurezza. Ottimizzando questi elementi, i produttori possono migliorare le prestazioni e la versatilità delle loro cesoie, garantendo tagli di alta qualità e un funzionamento efficiente.

Grazie alla tecnologia sopra descritta, si sono ottenuti evidenti effetti economici, rendendo la macchina utensile più stabile e affidabile ed eliminando la variazione dell'angolo di taglio durante il taglio della lamiera. Il nuovo sistema utilizza un display digitale per modificare i parametri di regolazione, garantendo un'elevata stabilità. Grazie alla precisione di stato e ai migliori indicatori di prestazioni dinamiche, il sistema consente diversi angoli di taglio della lamiera in base alle diverse esigenze del cliente, in modo che la macchina utensile possa non solo migliorare la precisione, ma anche soddisfare le esigenze di diversi clienti. La durata della pompa dell'olio è aumentata e la temperatura dell'olio è ridotta, garantendo al sistema un funzionamento continuo per lungo tempo.