Taglio di lamiere di acciaio dolce spesse 50 mm con laser Nd:YAG

Astratto

Riportiamo i risultati di esperimenti che indagano la fattibilità del taglio di lamiere di acciaio dolce spesse (> 15 mm) con un Nd accoppiato a fibre: Laser YAGGli esperimenti sono stati eseguiti con un laser Nd:YAG a onda continua da 2,5 kW, irradiato sul pezzo da lavorare tramite una fibra ottica con nucleo in silice di 0,6 mm di diametro. I campioni di acciaio dolce avevano uno spessore compreso tra 10 e 50 mm. Vengono presentati e discussi gli effetti di una serie di parametri operativi, come la posizione del punto focale e dell'ugello di taglio rispetto alla superficie dell'acciaio, la pressione del gas di assistenza, la potenza e la velocità di processo, sulla qualità della superficie di taglio. I risultati ottenuti finora mostrano che è possibile tagliare lamiere di acciaio dolce spesse fino a 50 mm a velocità fino a 200 mm/min con una potenza laser Nd:YAG di soli 500 W. La superficie di taglio risulta liscia e priva di scorie. Questi risultati sono promettenti per l'applicazione della tecnologia laser Nd:YAG al taglio di lamiere di acciaio spesse.

1. Introduzione

Il taglio laser rappresenta circa 1/4 dell'industria di lavorazione dei materiali laser [1]. In oltre 30 anni da quando è stato prodotto il primo taglio laser assistito da gas [2], poco è cambiato nel metodo di taglio laser. Per il taglio di acciai dolci, un raggio laser viene focalizzato sulla superficie del pezzo o in prossimità di essa e circondato da un flusso coassiale più ampio di gas di assistenza all'ossigeno. In genere, potenze laser fino a 3 kW vengono utilizzate per tagliare acciai dolci fino a 12-15 mm di spessore, mentre lamiere più spesse vengono tagliate principalmente con sistemi al plasma o ossitaglio. Sebbene sia possibile tagliare metalli con il laser CO2 fino a 40 mm di spessore, si verifica un calo significativo della qualità e della riproducibilità del taglio [3].

Una soluzione per tagliare lamiere di acciaio dolce più spesse è aumentare la potenza del laser. Sebbene questo approccio presenti numerosi vantaggi, presenta anche sfide significative. A potenze più elevate (3,5 kW e superiori) la qualità del fascio diventa instabile, la durata dei componenti ottici si riduce, i costi delle apparecchiature e di gestione sono elevati e la precisione di taglio si deteriora. È stato dimostrato in [4] che, per una data qualità di finitura superficiale, sebbene lo spessore del taglio rimanga approssimativamente costante, la velocità di taglio non si riduce proporzionalmente, indicando una riduzione dell'efficienza di taglio con l'aumento dello spessore del materiale. La riduzione dell'efficienza di taglio con l'aumentare dello spessore del materiale è attribuita a una riduzione della capacità del gas di assistenza di tagliare la massa fusa. Con il taglio di materiali più spessi, la pressione deve aumentare per consentire la rimozione del materiale fuso. Tuttavia, quando si utilizza il gas di assistenza ossigeno, la natura esotermica della reazione implica che la pressione dell'ossigeno debba essere ridotta con l'aumentare dello spessore per impedire che si verifichi una reazione eccessiva all'interno del taglio. Un attento controllo della pressione dell'ossigeno è essenziale per evitare che si verifichino bruciature incontrollate lontano dall'area riscaldata. Ciò rappresenta una contraddizione nei requisiti per un taglio efficace di acciaio dolce spesso. Limita lo spessore massimo di taglio, nonostante la possibilità di estendere le prestazioni di taglio aumentando la potenza del laser. Per superare questa limitazione ed estendere la capacità di taglio dello spessore del taglio per fusione reattiva, sono necessari metodi alternativi e innovativi.

Sono state sviluppate numerose tecniche per superare la riduzione delle prestazioni di taglio all'aumentare dello spessore dell'acciaio dolce. Tra queste rientrano: taglio laser a fiamma[5], lenti a doppio fuoco [6], taglio a fascio con ottica adattiva [7], taglio laser con ugello coassiale (anulare) [8], taglio laser CO2 a doppio fascio [9], raggio laser rotante [13, 14] e taglio laser assistito da ossigeno (Lasox©)[10 – 12].

Abbiamo precedentemente riportato [14] il taglio di lamiere di acciaio dolce più spesse utilizzando il raggio laser Nd:YAG rotante. Qui sono riportati i risultati del taglio di lamiere di acciaio dolce spesse (>15 mm) utilizzando un laser Nd:YAG a fibra ottica oscillando il raggio laser (un metodo analogo alla rotazione del raggio) e con il metodo del taglio laser a ossigeno dominato come quello del taglio Lasox [10, 11, 12]. Le prove di taglio laser Nd:YAG a ossigeno dominato sono state condotte utilizzando prima basse e poi alte pressioni del gas di assistenza all'ossigeno.

2. Oscillazione del raggio laser

2.1 Dettagli sperimentali

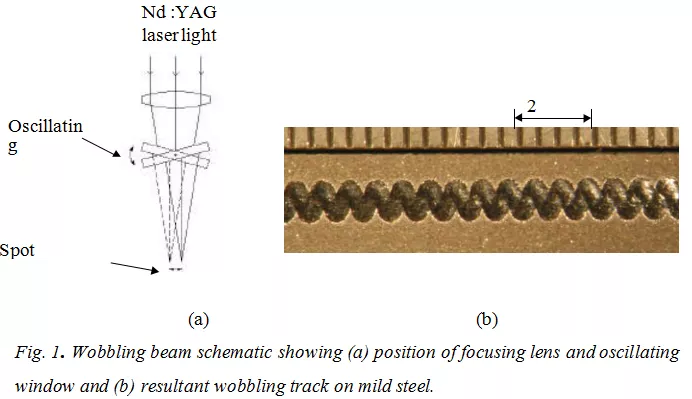

L'oscillazione del raggio laser è stata prodotta mediante rotazione parziale (oscillazione) di una finestra ottica di un angolo come mostrato in Figura 1(a). Ciò ha comportato uno spostamento massimo del punto focale di 0,45 mm a una frequenza massima di 20 Hz. Una traccia risultante, qui con lunghezza d'onda esagerata per mostrare il moto oscillatorio, è mostrata in Figura 1(b). È stato possibile variare l'ampiezza di oscillazione della finestra per modificare la larghezza del taglio al fine di studiare l'effetto dell'ampliamento del taglio sul processo di taglio.

2.2 Taglio degli acciai mediante approccio dominato dall'ossigeno assistito dal laser

Il metodo di taglio laser a dominanza di ossigeno è stato implementato su lamiere di acciaio dolce AS3678 di spessore compreso tra 16 e 50 mm. Le pressioni del gas di assistenza all'ossigeno sono state mantenute a meno di 120 kPa (taglio a bassa pressione con ossigeno – LoPOx) o a pressioni elevate (taglio a alta pressione con ossigeno – HiPOx). I risultati del taglio sono stati registrati in funzione della qualità del taglio (striature, forma del kerf, scorie eccessive) e della velocità di taglio.

3. Risultati

3.1 Oscillazione del raggio laser.

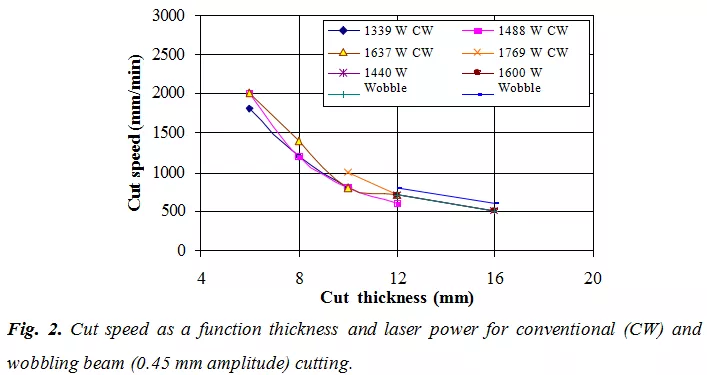

Oscillando il fascio sul pezzo, lo spessore massimo di taglio è stato aumentato da 12 mm, riscontrato con il taglio convenzionale, a 16 mm. Un grafico della velocità di taglio massima per vari spessori e potenze laser, visibile nella Figura 2, indica che, sebbene lo spessore di taglio sia stato migliorato con il fascio oscillante, la velocità di taglio è simile a quella del taglio convenzionale (CW). Ciò indica che il processo di taglio che si verifica all'interno del kerf rimane invariato durante il taglio con fascio oscillante. Velocità di taglio simili sono state raggiunte anche con il fascio rotante [14].

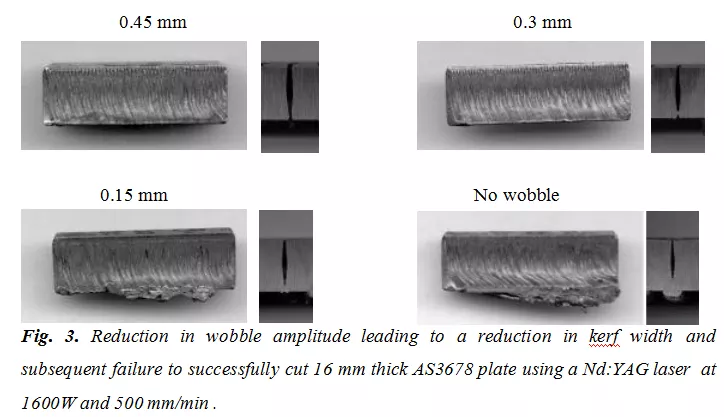

L'aumento dello spessore di taglio può essere attribuito all'aumento della larghezza del taglio. Ciò è dimostrato variando l'ampiezza dell'oscillazione come mostrato in Figura 3. Qui, man mano che l'ampiezza dell'oscillazione viene ridotta sequenzialmente da un'ampiezza massima di 0,45 mm a zero, la larghezza del taglio si riduce, corrispondente a una riduzione della capacità di rimuovere la massa fusa. Ciò dimostra chiaramente la necessità di avere una larghezza del taglio adeguata per consentire la rimozione delle scorie. Questa opinione è espressa anche da altri [12], dove si suggerisce che sia la fluidodinamica che la termodinamica siano vincolate da tagli stretti.

3.2 Taglio degli acciai mediante approccio dominato dall'ossigeno assistito dal laser

3.2.1 Taglio dominato dall'ossigeno a bassa pressione – LoPOx

Il LoPOx processo di taglio Utilizza lo stesso raggio laser di diametro maggiore e lo stesso getto di ossigeno stretto e imponente sulla parte superiore del pezzo come nel processo Lasox, tuttavia con pressioni del gas di assistenza inferiori a 120 kPa. Le superfici tagliate mostrate in Figura 4 utilizzando il processo LoPOx dimostrano che le basse potenze laser incidenti non ostacolano il taglio laser, purché sia possibile l'innesco primario e continuo del taglio. Infatti, all'aumentare della velocità di taglio, la potenza laser incidente può fornire troppa energia e quindi causare striature eccessive. Ciò è dimostrato nella figura osservando la velocità di taglio di 450 mm/min, dove è stata generata una superficie migliore con una potenza laser incidente di 533 W rispetto a quella ottenuta a 1420

W. In questo caso, la velocità di reazione esotermica è determinata dalla velocità di taglio. La potenza del laser incidente è necessaria solo per riscaldare la superficie superiore a oltre 1000°C [11] e avviare il processo di fusione reattiva. Una potenza laser incidente eccessiva riduce la qualità del taglio. Ciò dimostra che sono principalmente i problemi di interazione ossigeno-ferro, non la potenza del laser incidente, a governare la qualità del taglio. Si tratta quindi di un processo di taglio laser dominato dall'ossigeno.

Nella Figura 4, man mano che la potenza viene ridotta per ogni velocità di taglio, la prima indicazione di una potenza incidente minima è il cattivo avvio del taglio, come si vede all'estremità destra. Ciò dimostra che i requisiti di potenza all'inizio del taglio sono superiori a quelli del processo di taglio in corso e che il criterio essenziale è la potenza richiesta per un rapido avvio di un processo di taglio costante, e non la potenza per il processo in corso.

Utilizzando un ugello coassiale di diametro inferiore per il taglio LoPOx a parità di spessore del materiale, si ottengono le stesse velocità di taglio, ma con una larghezza di taglio inferiore e, di conseguenza, un flusso di ossigeno ridotto. Tuttavia, non è stato possibile ottenere tagli di alta qualità con potenze laser inferiori e con l'ugello di diametro maggiore utilizzato nella Figura 4. Questo nonostante un punto laser più intenso dovuto al passaggio attraverso un ugello di diametro inferiore. Ciò dimostra che il requisito di una larghezza di taglio sufficientemente ampia per consentire l'eliminazione delle scorie si applica anche al processo di taglio a ossigeno.

I lati del taglio sono più rastremati rispetto a quelli riscontrati nel taglio convenzionale (a predominanza laser). La natura del processo di taglio, dominata dall'ossigeno, fa sì che il taglio sia influenzato dalla forma del getto di ossigeno, con la parte superiore del taglio della stessa larghezza dell'ugello coassiale utilizzato.

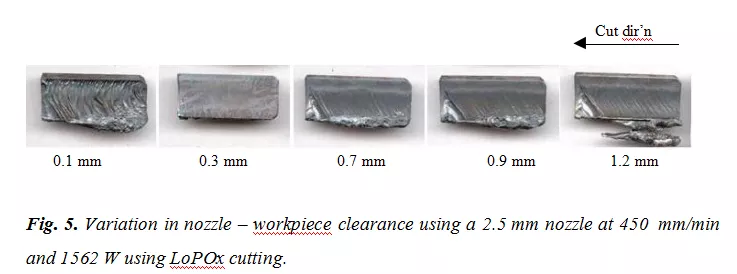

La distanza tra l'ugello e il pezzo in lavorazione è stata variata con i risultati tipici di questa variazione mostrati nella Figura 5. Per vari diametri di ugello, la qualità del taglio è stata ridotta significativamente con distanze superiori a 25% del diametro dell'ugello. L'aumento della distanza tra l'ugello e il pezzo in lavorazione ha esposto una maggiore quantità di flusso dall'ugello ai gas atmosferici ambientali prima di entrare nel taglio [8]. La modifica della distanza è stata effettuata senza corrispondenti modifiche al diametro del punto laser con risultati simili. Ciò dimostra ulteriormente che le modifiche al gas di assistenza e non all'intensità della potenza del laser incidente sono state il fattore che ha influenzato la qualità del taglio laser nell'intervallo testato. La Figura 5 mostra anche l'effetto di una distanza troppo piccola (0,1 mm) dove il fascio convergente non supera ancora il diametro del getto di gas, impedendo quindi il funzionamento del processo di taglio laser a dominanza di ossigeno.

Utilizzando il taglio Nd:YAG LoPOx è stato raggiunto uno spessore di taglio massimo di 32 mm. Tagliare spessori superiori con i diametri degli ugelli utilizzati ha causato la formazione di scorie eccessive all'interno del taglio e una perdita di perpendicolarità del taglio. Ciò dimostra ulteriormente la relazione tra larghezza del taglio e spessore di taglio quando si utilizzano basse pressioni di taglio (convenzionali).

3.2.2Taglio laser Nd:YAG ad alta pressione dominato dall'ossigeno – HiPOx

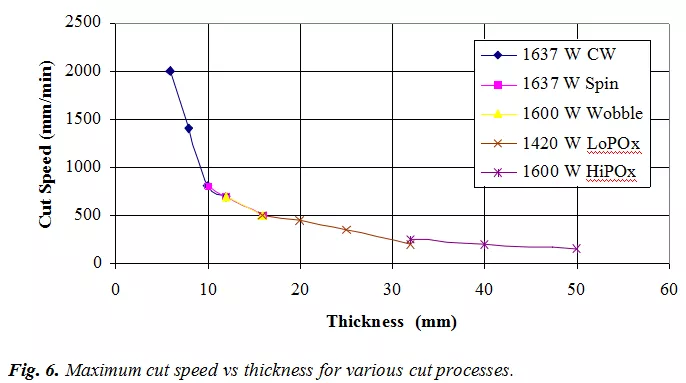

Utilizzando pressioni di alimentazione molto più elevate e ugelli di diametro inferiore, si è scoperto che era possibile tagliare acciai più spessi di quelli precedentemente ottenuti con il processo LoPOx. È stata dimostrata una capacità di taglio compresa tra 32 e 50 mm di spessore utilizzando lamiere di acciaio AS 3679. Le velocità di taglio tipiche in funzione dello spessore del materiale e della potenza laser sono mostrate in Figura.

6. La figura mostra la continuazione dei processi di taglio dalla regione a bassa pressione utilizzata per materiali più sottili.

L'effetto dell'utilizzo di elevate pressioni di erogazione implica che il flusso del gas sia complesso e possa dare origine a caratteristiche di shock interno. L'interazione delle strutture di shock durante il taglio può essere osservata come "creste" o segni minori sulla superficie di taglio e come linee che corrono perpendicolari alla stria. Inoltre, lo spostamento di queste creste con la distanza tra ugello e pezzo in lavorazione deriva dal rinforzo o dall'annullamento degli shock interni del gas di assistenza e dal caratteristico shock che appare all'inizio del taglio a forma di "X" [15]. Il lavoro [16, 17] indica anche un'interazione complessa e talvolta oscillatoria degli shock con le pareti del taglio. La prova della natura oscillatoria del taglio è il "ronzio" costante che può essere udito in alcune condizioni di taglio.

Utilizzando un ugello coassiale da 1,5 mm di diametro, la capacità di taglio si è dimostrata soddisfacente per lamiere da 32 e 40 mm, con risultati di taglio su lamiere da 40 mm mostrati in Figura 7. La distanza tra ugello e pezzo è aumentata significativamente con le elevate pressioni del gas di assistenza e la forma del taglio è risultata molto meno rastremata rispetto a quella osservata in LoPOx, grazie al flusso di gas ad alta velocità meno divergente. Tali tagli sono visibili in Figura 8.

Il taglio di profili utilizzando la tecnica Nd:YAG LoPOx con fibra è fattibile con gli esempi mostrati in Figura 9. Qui, l'aumento di temperatura all'interno degli angoli determina una maggiore rastremazione in questi punti. Questo è visibile nel taglio circolare di Figura 9 (a) e nella sottosquadratura degli angoli di Figura 9 (b). La sottosquadratura degli angoli acuti è meglio ovviata utilizzando velocità di taglio ridotte, come mostrato in figura.

Il taglio ad alta pressione con ossigeno dominante utilizzando il laser Nd:YAG come quello utilizzato con il CO2 [12] si dimostra eccellente anche nella perforazione con meno di un secondo necessario per perforare una piastra AS3679 da 32 mm. La rimozione della scoria espulsa verso l'alto rimane un problema, con la sua presenza sulla superficie della piastra nel percorso di taglio dannosa per la qualità del taglio.

4. Discussion

Nonostante i nuovi processi di taglio laser e l'aumento dello spessore di taglio, il processo di taglio in sé rimane invariato. Ciò è dimostrato dalla riduzione della velocità di taglio in base allo spessore e dalla similarità della velocità di taglio per i tagli convenzionali, a fascio rotante e a fascio oscillante. Di conseguenza, nonostante i cambiamenti nell'approccio, i fattori fondamentali che regolano il taglio di lamiere di acciaio spesse mediante fusione reattiva, come le perdite di conduzione e la limitazione della rimozione del flusso di fusione dovuta alla viscosità e alla tensione superficiale, permangono.

Le ampiezze di taglio maggiori e variabili prodotte dall'oscillazione del fascio, così come le diverse larghezze di taglio generate utilizzando il taglio laser a dominanza di ossigeno con laser Nd:YAG, dimostrano la necessità di solchi di taglio adeguatamente ampi all'aumentare dello spessore di taglio. Tuttavia, a spessori moderati (~32 mm), aumentare il solco di taglio oltre quello prodotto dall'ugello LoPOx più grande diventa impraticabile, poiché il consumo di ossigeno diventa proibitivo. A tal fine, l'uso di HiPOx si rivela utile. L'utilizzo di un flusso di gas di assistenza ad alta pressione e, di conseguenza, ad alta velocità consente all'ossigeno di combinarsi meno con i gas atmosferici e quindi di essere più facilmente disponibile per la fusione reattiva. Inoltre, fornisce forze di taglio significativamente maggiori sulla superficie del fuso per superare la resistenza alla sua distanza dal solco di taglio. Un'ulteriore caratteristica del processo HiPOx è l'ampia distanza tra ugello e pezzo in lavorazione ottenuta. Ciò garantisce l'affidabilità degli ugelli ad alta pressione.

I tagli dominati dall'ossigeno si basano esclusivamente sulla potenza del laser incidente per avviare e mantenere il taglio. I risultati mostrano che queste potenze sono di gran lunga inferiori a quelle richieste per un taglio convenzionale equivalente. Tuttavia, per l'avvio di un taglio costante sono necessarie potenze maggiori di quelle necessarie per il mantenimento dell'intero processo di taglio. Di conseguenza, una potenza maggiore potrebbe essere utilizzata solo all'inizio del taglio per massimizzare l'efficienza energetica.

È stato dimostrato che il taglio profilato è fattibile, con l'inconveniente di sottosquadrare l'interno degli angoli tagliati. Questo può essere superato programmando opportunamente la velocità di taglio in queste posizioni. La foratura di lamiere spesse si è dimostrata fattibile, ma sussistono problemi dovuti alla successiva espulsione di scorie verso l'alto che interferiscono con l'erogazione del gas di assistenza durante il taglio successivo. Questo problema può essere risolto con la presenza di un getto d'aria anulare rivolto verso l'esterno attorno all'ugello o con la pulizia da parte dell'operatore tramite un comando di attesa CNC dopo l'esecuzione iniziale di tutte le forature.

5. Conclusion

L'uso del taglio laser a ossigeno dominante, abbinato a tagli più ampi, dimostra la fattibilità dell'impiego del laser Nd:YAG a fibra ottica a potenza moderata per il taglio di lamiere spesse in acciaio dolce. Questo può essere ottenuto utilizzando un'erogazione a bassa pressione per lamiere in acciaio dolce fino a 32 mm di spessore. L'erogazione di gas ad alta pressione ha dimostrato che spessori di taglio fino a 50 mm sono facilmente realizzabili, oltre alla capacità di perforare rapidamente il materiale. Esistono problemi persistenti di qualità del taglio associati ad artefatti da urto e anche problemi relativi alla sottosquadratura degli angoli, che richiedono un'attenta programmazione CNC. Per una perforazione efficace è necessario rimuovere successivamente le scorie espulse verso l'alto dal percorso di taglio per garantire il mantenimento della qualità di taglio del pezzo sottostante.

6. Ringraziamenti

Gli autori desiderano ringraziare il CRC per Intelligent Manufacturing Systems and Technologies Limited per il finanziamento del progetto Spinning Beam, senza il quale la ricerca e i risultati sopra menzionati non avrebbero potuto essere realizzati.