Quali sono i difetti più comuni delle parti piegate?

In qualità di professionista esperto nella lavorazione dei metalli, mi imbatto spesso in problemi legati alle parti piegate. Comprendere quali sono i difetti più comuni delle parti piegate è essenziale per garantire una produzione di alta qualità e ridurre al minimo gli scarti. In questo articolo, discuterò i difetti tipici che affrontiamo, come deformazioni, crepe e angoli errati, e ne analizzerò le cause. Identificando questi problemi nelle fasi iniziali del processo, possiamo implementare soluzioni efficaci e migliorare il nostro... tecniche di piegaturaUnitevi a me per approfondire i difetti più comuni che possono compromettere l'integrità delle parti piegate e scoprire come risolverli in modo efficace.

Difetti comuni e misure di processo per parti piegate

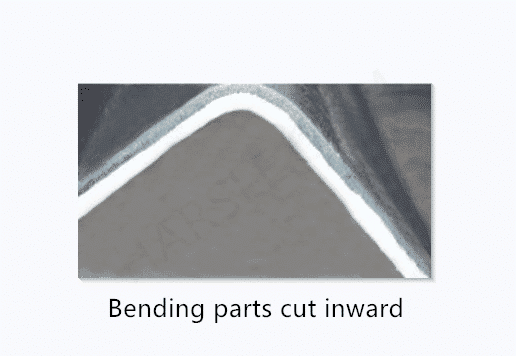

⒈Frattura da flessione: dopo il taglio o la tranciatura, il materiale presenta spesso bave o piccole crepe sui bordi. Durante la piegatura, tende a formare concentrazioni di stress e si rompe. La figura seguente mostra che il pezzo in lavorazione si frattura quando viene tagliato e la posizione della cricca si verifica durante il taglio. Cinghia e cinghia di rotolamento.

Le misure tecniche adottate a tal fine sono:

①Dopo la tranciatura o la punzonatura, il pezzo in lavorazione viene sicuramente tagliato nella direzione di piegatura, ovvero, sotto pressione, come mostrato in figura, l'effetto di formatura è migliore.

②Il pezzo in lavorazione viene sbavato prima della piegatura e la piega può essere rettificata con una smerigliatrice manuale.

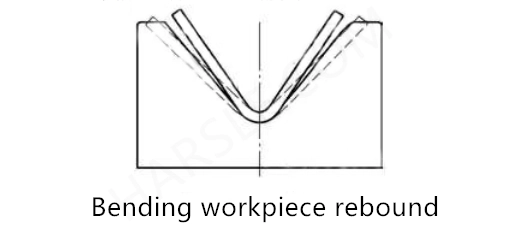

⒉ Rimbalzo:Durante il processo di piegatura del materiale metallico, si verificano contemporaneamente sia la deformazione plastica che quella elastica. Al termine della piegatura, si verifica un rimbalzo dovuto al recupero della deformazione elastica, come mostrato in figura. Il fenomeno del rimbalzo influisce direttamente sulla precisione dimensionale del pezzo e deve essere controllato.

Le misure tecniche adottate a tal fine sono:

①Metodo di compensazione dell'angolo. Se il pezzo viene piegato con un angolo di 90°, l'angolo di apertura inferiore della piegatrice può essere selezionato a 78°.

2. La durata della pressurizzazione aumenta il metodo di correzione. Al termine della piegatura, la correzione della pressione viene eseguita per prolungare il tempo di contatto tra lo stampo superiore e la scanalatura inferiore della piegatrice, in modo da aumentare il grado di deformazione plastica in corrispondenza dell'angolo arrotondato della scanalatura inferiore, in modo che la tendenza al rimbalzo della fibra nella zona di tensione e di compressione si oppongano, riducendo così il rimbalzo.

⒊ Rigonfiamento:Per la piegatura di lamiere di medio spessore (spessore t≥6 mm), la situazione è particolare. La struttura delle fibre si allunga durante il processo di piegatura in prossimità della linea di piegatura, facendo sì che la porzione convessa formi una convessità in corrispondenza dell'angolo arrotondato. Osservando il pezzo in lavorazione in officina, si nota che le dimensioni delle sporgenze arrotondate aumentano con l'aumentare dello spessore della lamiera. Per alcuni pezzi con requisiti di alta qualità, le sporgenze arrotondate influiscono sulla precisione dimensionale della saldatura o dell'assemblaggio e devono essere rimosse mediante misure tecnologiche.

Le misure tecniche adottate a tal fine sono:

① Se per il taglio si utilizza l'attrezzatura per il taglio a caldo, l'artigiano realizzerà l'arco concavo verso l'interno centrandolo sulla linea di piegatura, con la linea di piegatura come centro, e rimuoverà la lamiera in eccesso, come mostrato nella figura, dove R è il raggio dell'arco.

② Per i pezzi che non sono stati sottoposti a taglio di lamiera, il parti piegate viene rettificato manualmente fino a raggiungere la precisione dimensionale richiesta una volta completata la piegatura. Se la precisione di assemblaggio è elevata, il pezzo deve essere fresato.

⒋Diapositiva:

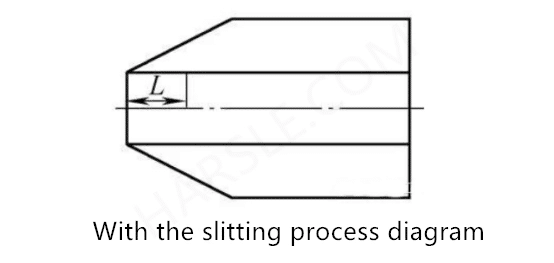

① Caso 1: La linea di piegatura e la linea del bordo del pezzo non sono parallele quando il pezzo deve essere piegato, ovvero un'estremità ha un fulcro sulla scanalatura inferiore della piegatrice e l'altra estremità non ha fulcro. Il pezzo è mostrato nella figura, dove L è la lunghezza del taglio.

②Caso 2: La linea di piegatura della parte da piegare è parallela alla linea del bordo delle parti piegate, ma non ci sono fulcri sulla scanalatura inferiore della piegatrice ad entrambe le estremità.

Le misure tecniche adottate a tal fine sono:

① Aumentare la lavorazione del kerf.

Caso 1: l'artigiano aggiunge una fessura alla linea di tranciatura lungo la direzione della linea di piegatura del pezzo, la cui lunghezza è pari al pezzo: la linea di piegatura è spostata verso l'esterno e la larghezza dello spostamento è pari alla metà della larghezza della scanalatura inferiore della piegatrice.

②Aumenta il margine di elaborazione.

Caso 2: l'artigiano aumenta le dimensioni della mappa di tranciatura in modo che il bordo abbia un fulcro sulla scanalatura inferiore della piegatrice per soddisfare la piegatura. Una volta completato il processo di piegatura, il margine di taglio viene elaborato secondo il disegno del prodotto e la bocca di taglio viene rifinita per soddisfare i requisiti di qualità del prodotto.

⒌ Ammaccature o graffi:Quando il pezzo viene piegato, viene pressato dalla matrice superiore e dalla scanalatura inferiore della piegatrice, e si verificano diversi gradi di indentazione o scivolamento. Generalmente, la rugosità superficiale dei componenti in acciaio al carbonio non è elevata e lievi difetti non li compromettono.

①Per il materiale in acciaio al carbonio, aumentare la larghezza della scanalatura inferiore per aumentare il raggio del raccordo di formatura e ridurre l'estrusione della scanalatura inferiore sul pezzo in lavorazione.

2. Per materiali speciali in acciaio inossidabile, preparare la piegatura prima di procedere alla piegatura e posizionare la carta sulla scanalatura inferiore della piegatrice. Se entrambi i lati del pezzo necessitano di protezione, è possibile separarlo in direzione della linea di piegatura. Se le condizioni di produzione sono migliori, è possibile utilizzare il tampone anti-indentatura.