4 filary limitów tonażu prasy krawędziowej

Jako profesjonalista w branży obróbki metali zrozumiałem znaczenie czterech filarów tonaż prasy krawędziowej ograniczenia. Te filary są niezbędne do zapewnienia bezpiecznego i wydajnego gięcia przy jednoczesnym maksymalnym wykorzystaniu możliwości prasy krawędziowej. W tym artykule podzielę się spostrzeżeniami na temat tych czterech kluczowych czynników wpływających na limity tonażowe, w tym rodzaju materiału, grubości, promienia gięcia i konstrukcji matrycy. Zrozumienie tych koncepcji pozwoli Ci usprawnić procesy gięcia, zmniejszyć ilość odpadów materiałowych i osiągnąć optymalne rezultaty w projektach produkcyjnych. Przyjrzyjmy się tym filarom razem!

Postępuj zgodnie z poniższymi czterema krokami i nigdy nie pracuj z uszkodzoną prasą krawędziową

P: Przeczytałem wiele dyskusji na temat tonażu formowania, ale wciąż nie rozumiem tego. Słyszałem o wielu zmiennych – obciążeniu narzędzia, tonażu na stopę, tonażu na cal, granicach osi, a nawet tonażu „ubytku”. Która z nich jest dla mnie odpowiednia? Czy powinienem używać więcej niż jednej z tych wartości?

O: Podobnie jak w wielu aspektach branży blacharskiej, terminy mogą być mylące, sposób ich stosowania może być mylący, a co najgorsze, nieznajomość sposobu obliczania i stosowania tonażu może prowadzić do katastrofalnych konsekwencji. Ja i wielu innych napisałem artykuły omawiające tonaż i jego liczne aspekty. Ale nie znalazłem takiego, który łączyłby wszystkie te aspekty, co ostatecznie odpowiedziałoby na twoje pytanie. Oto więc wszystkie te zmienne, w kolejności chronologicznej, zebrane w jednym miejscu.

Należy jednak pamiętać, że niektóre z podanych tutaj wzorów wymagają znajomości materiałów użytych do produkcji prasy krawędziowej i oprzyrządowania – dlatego obliczonych wartości nie należy traktować jako wartości bezwzględnych. Należy je traktować jako rozsądne wytyczne. Aby mieć pewność, że sprzęt jest bezpiecznie obsługiwany w ramach limitów tonażowych, należy skonsultować się z producentem prasy krawędziowej i oprzyrządowania.

1. Oblicz limity tonażu prasy krawędziowej wymagane w danym zadaniu

Lubię nazywać to pytaniem: „Co będzie potrzebne, aby zrealizować to, co planuję?”. Obliczenia tonażu prasy krawędziowej są stosunkowo łatwe. Sztuką jest wiedzieć, gdzie, kiedy i jak je zastosować. Zacznijmy od obliczenia tonażu, które opiera się na punkcie, w którym następuje przełamanie granicy plastyczności materiału i rozpoczyna się faktyczne gięcie. Wzór opiera się na stali walcowanej na zimno AISI 1035 o wytrzymałości na rozciąganie 60 000 PSI. To nasz materiał bazowy. Podstawowy wzór wygląda następująco:

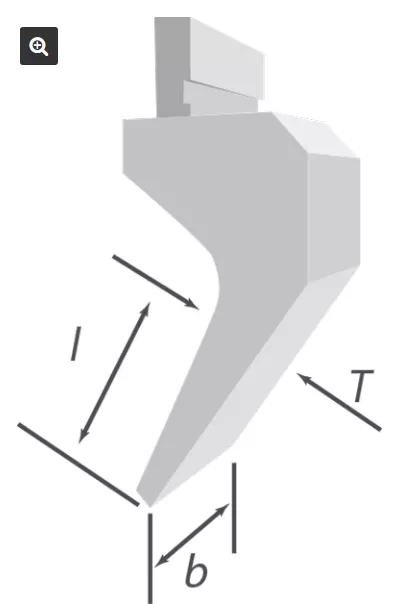

Aby obliczyć limity obciążenia narzędzia dla amerykańskiego oprzyrządowania szlifowanego płaszczyzną, bez informacji o parametrach znamionowych narzędzia z fabryki, należy znać odległość od czoła narzędzia do punktu styczności szyjki i promienia wewnętrznego (l), szerokość szyjki w tym samym punkcie (T) i długość narzędzia (b).

onnage do gięcia w powietrzu AISI 1035 =

{[575 × (Grubość materiału2)] /

Szerokość otworu matrycy /12} x Długość gięcia

Wartość 575 jest stała; szerokość otworu matrycy, grubość materiału i długość gięcia są podane w calach. Zgodnie z matematyczną kolejnością działań, najpierw podnosisz grubość materiału do kwadratu, a następnie mnożysz tę wartość przez 575. Następnie dzielisz tę wartość przez szerokość matrycy w calach i ponownie dzielisz przez 12 (cali). Teraz znasz tonaż na cal potrzebny do uformowania części. Następnie mnożysz wynik przez długość gięcia – czyli liczbę cali między oprzyrządowaniem a materiałem.

Zakłada się, że gięcie w powietrzu dotyczy materiału bazowego, czyli stali walcowanej na zimno AISI 1035 o wytrzymałości na rozciąganie 60 000 PSI. W przypadku innych materiałów należy uwzględnić we wzorze współczynnik materiałowy. Aby określić współczynnik materiałowy, należy podzielić wartość wytrzymałości na rozciąganie materiału przez 60 000 PSI, czyli wytrzymałość na rozciąganie materiału bazowego. Jeśli gięta stal nierdzewna 304 ma wytrzymałość na rozciąganie 84 000 PSI, należy podzielić ją przez 60 000, aby uzyskać współczynnik materiałowy 1,4. Inne typowe współczynniki materiałowe to:

●T-6 Aluminium: 1,0 – 1,2

●AISI 1053: 1.0

●Aluminium serii H: 0,5

●Walcowane na gorąco, trawione i olejowane: 1,0

To tylko krótka lista. Ponownie, aby uzyskać współczynnik materiałowy, porównaj wytrzymałość na rozciąganie materiału, który chcesz uformować, z wytrzymałością na rozciąganie materiału bazowego wynoszącą 60 000. Jeśli wytrzymałość na rozciąganie nowego materiału wynosi 120 000, współczynnik materiałowy wynosi 2.

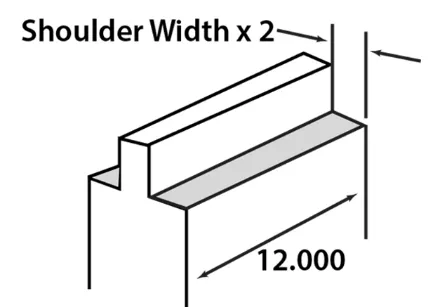

Powierzchnię styku stempla i matrycy oblicza się, mierząc szerokość ramienia i mnożąc ją przez 2. Następnie mnoży się tę liczbę przez 12.

Wszystko to zakłada gięcie w powietrzu. Należy pamiętać, że w przypadku gięcia w powietrzu, tonaż można zmniejszyć lub zwiększyć poprzez zwężenie lub poszerzenie otworu matrycy. Należy również pamiętać, że podczas gięcia w powietrzu, otwór matrycy bezpośrednio wpływa na wewnętrzny promień gięcia. Oznacza to, że należy obliczyć odliczenie od gięcia na podstawie swobodnego promienia wewnętrznego utworzonego w ostatecznie wybranej szerokości matrycy.

Jeśli jednak gięcie wykonujesz inną metodą formowania, wymagany tonaż ulegnie zmianie i musisz uwzględnić we wzorze współczynnik metody. W przypadku gięcia od dołu, możesz potrzebować pięciokrotnie większego tonażu, a w przypadku kucia może to być dziesięciokrotnie lub więcej. (Uwaga: Gięcie od dołu to formowanie do głębokości 20% grubości materiału, natomiast kucie występuje, gdy formowanie odbywa się na głębokości mniejszej niż grubość materiału).

Kolejną rzadko omawianą zmienną jest współczynnik oprzyrządowania do gięcia wielokrotnego w przypadku stosowania specjalistycznych narzędzi, które formują wiele gięcia jednocześnie, takich jak narzędzia offsetowe, narzędzia do formowania kapeluszy i operacje zaginania. Na przykład, użycie narzędzi offsetowych do gięcia lub narzędzi do formowania kapeluszy może pięciokrotnie zwiększyć wymagany tonaż; narzędzie do zaginania może czterokrotnie zwiększyć wymagany tonaż; a jeśli używasz narzędzia offsetowego do grubego materiału, wymagania dotyczące tonażu mogą wzrosnąć dziesięciokrotnie.

Podsumowując i podsumowując, oto kompletny wzór do obliczania wymaganego tonażu formowania, uwzględniający materiał, metodę formowania, długość gięcia oraz czynniki związane z narzędziami do gięcia wielokrotnego. Grubość materiału, szerokość otworu matrycy i długość gięcia podane są w calach.

Tonaż formowania = {[575 x (Grubość materiału do kwadratu)] /Szerokość otworu matrycy/12} × Długość gięcia × Współczynnik materiału × Współczynnik metody × Współczynnik narzędzia do gięcia wielokrotnego

Czynnik materiałowy = Wytrzymałość materiału na rozciąganie w PSI/60 000

Współczynnik metody = 5,0+ dla gięcia dolnego;

10,0+ za bicie monet; 1,0 za gięcie powietrza

Współczynnik narzędzi wielokrotnego gięcia = 5,0 dla gięcia offsetowego;

10 do gięcia offsetowego w grubych materiałach;

5,0 do gięcia narzędziem kapeluszowym;

4,0 do gięcia za pomocą narzędzia do zaginania;

1.0 dla narzędzi konwencjonalnych

Gięcie pneumatyczne stali AISI 1035 pod ciśnieniem 60 000 PSI przy użyciu konwencjonalnych narzędzi dałoby wartość 1,0 dla wszystkich czynników (czynnika materiału, czynnika metody i czynnika oprzyrządowania do gięcia wielokrotnego), więc nie wpłyną one na wymagania dotyczące tonażu. Jednak jeśli gięcie innego materiału o innej wytrzymałości na rozciąganie, przy użyciu innej metody gięcia, a być może nawet specjalnych narzędzi, wymagania dotyczące tonażu będą się diametralnie różnić.

2. Określ limity obciążenia narzędzi

Jeśli masz szczęście, używasz precyzyjnie szlifowanych narzędzi do pras krawędziowych, które są fabrycznie kalibrowane. Na narzędziu lub w katalogu znajdziesz nominalny tonaż dla danego narzędzia.

Jeśli używasz narzędzi struganych w stylu amerykańskim, te informacje nie są Ci udostępniane. Nigdy nie były i prawdopodobnie nigdy nie będą. Aby przewidzieć maksymalną wytrzymałość narzędzia lub odporność na nacisk, Twoje obliczenia będą dość szczegółowe. Wzory uwzględniają rodzaj materiału narzędzia, obróbkę cieplną i twardość, a także współczynnik granicy plastyczności – również dość skomplikowane, dlatego pominiemy je tutaj i zamiast tego omówimy, jak uzyskać szybką ocenę zdolności stempla do wytrzymywania obciążenia.

Aby wykonać te obliczenia, musisz znać odległość od czoła narzędzia do punktu styczności szyjki z promieniem wewnętrznym (l), szerokość szyjki w tym samym punkcie (T) oraz długość narzędzia (b), jak pokazano na rysunku 1. Należy pamiętać, że wartości l, T i b są podane w milimetrach. Należy również uwzględnić współczynnik bezpieczeństwa (δ) wynoszący 19,98. (Jeśli jesteś ciekaw, możesz uzyskać ten współczynnik, mnożąc 60 kg/mm² przez 33 procent). Z i P1 w poniższych wzorach to współczynniki obliczeniowe używane do określenia limitu obciążenia narzędzia.

P = Wytrzymałość stempla na nacisk, w tonach na metr kwadratowy

l = Odległość od czoła narzędzia do punktu styczności

między szyjką a promieniem wewnętrznym narzędzia, w milimetrach

T = Szerokość szyjki narzędzia w punkcie styczności, w milimetrach

δ = 19,98

b = Długość narzędzia w milimetrach

Wzory:

Z = (b × T2)/6

P1 = (δ × Z) / l

P = √ (2 × P1)

Ton na cal = P/39,37

Tony na stopę = Tony na cal × 12

Zakładając, że pracujesz w środkowej części prasy krawędziowej, napotkasz ugięcie, czyli wygięcie stołu i suwaka. Średnia granica projektowa ugięcia stołu i suwaka wynosi 0,0015 cala na stopę między ramami bocznymi.

Jeśli l wynosi 38,1 mm, T wynosi 15,87 mm, a b wynosi 1000 mm, obliczenia należy wykonać w następujący sposób:

Z = (b × T2)/6

Z = (1000 × 15,872)/6 = 41976

P11 = (δ × Z) / l

P1 = 19,98 × 41976 / 38,1 = 22012

P = √ (2 × P1)

P = √(2 × 22 012) = 209 ton na metr

Ton na cal = P/39,37

Ton na cal = 209/39,37 = 5,308

Tony na stopę = Tony na cal × 12

Tony na stopę = 5,308 × 12 = 63,696 ton na stopę

Całkowite bezpieczne obciążenie narzędzia opisane w tym przykładzie wynosi 63,696 ton na stopę. Należy pamiętać, że obliczenia te opierają się na najniższym dopuszczalnym obciążeniu, a bezpieczeństwo jest najważniejsze. Należy jednak pamiętać, że jest to jedynie szacunkowy tonaż obciążenia.

Należy również pamiętać, że amerykańskie narzędzia strugane są stosunkowo miękkie, o twardości między 30 a 40 HRC w skali Rockwella, a nowe narzędzia precyzyjnie szlifowane mają twardość około 70 HRC. Jeśli przekroczysz limit obciążenia narzędzia struganego, wygnie się ono, trzaśnie, a element spadnie na podłogę; przeciążenie narzędzia precyzyjnie szlifowanego spowoduje rozrzucenie odłamków.

3. Oblicz limit tonażu tonącego

Limit tonażu zagłębiania odnosi się do tego, ile potrzeba, aby fizycznie osadzić oprzyrządowanie w łożu lub tłoczniku prasy krawędziowej. Uwzględnia on „przepływ mocy” przez narzędzie oraz maksymalny tonaż na stopę lub cal obciążenia. Na początek musimy znać liczbę cali kwadratowych powierzchni styku między oprzyrządowaniem (stemplem i matrycą). Jest to powierzchnia styku, jak pokazano na rysunku 2.

Aby obliczyć powierzchnię styku, zmierz szerokość barku zarówno stempla, jak i matrycy. Ponieważ każde narzędzie ma dwa barki, podwajasz wymiar barku. Na koniec, aby uzyskać całkowitą powierzchnię w calach kwadratowych, mnożysz ten wynik przez 12. Aby uzyskać całkowity tonaż, mnożysz ten wynik przez 15, czyli liczbę ton na stopę kwadratową, jaką materiał stempla może wytrzymać przed rozpoczęciem odkształcania. Następnie mnożysz ten wynik przez współczynnik bezpieczeństwa 0,80, zmniejszając limit tonażu o 20 procent. Podsumowując:

Powierzchnia gruntu = (szerokość ramion × 2) × 12

Łączna liczba ton = Powierzchnia gruntu × 15

Limit tonażu tonażowego = Całkowita liczba ton × 0,80

Dla przykładu, jeżeli Twoje narzędzia mają szerokość ramion wynoszącą 0,350 cala:

Powierzchnia gruntu = (0,350 × 2) × 12

Powierzchnia działki = 8,4 cala kwadratowego powierzchni styku

Łączna masa ton = 8,4 × 15 = 126

Limit tonażu tonażowego = 126 × 0,80 współczynnik bezpieczeństwa

Limit tonażu tonażowego = 100,8 ton na stopę.

Czy tonaż jest za duży? Rozważ użycie większych ramion! Większa powierzchnia robocza narzędzi wytrzyma większe ciśnienie.

4. Oblicz graniczne obciążenie prasy krawędziowej w linii środkowej

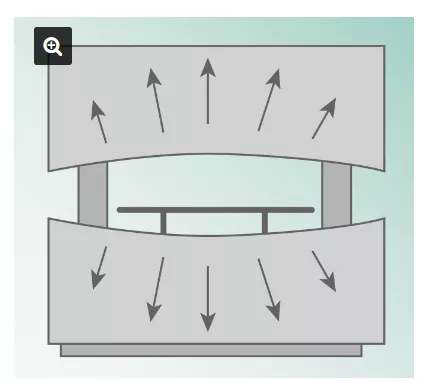

Wszystkie prasy krawędziowe są zaprojektowane do pracy w osi centralnej, czyli w centrum prasy. Nie oznacza to jednak, że nie można pracować w osiach. Niektóre maszyny mogą pracować w osiach centralnych, a inne nie. Zakładając jednak, że pracujesz w osi centralnej prasy krawędziowej, napotkasz ugięcie, czyli wygięcie stołu i suwaka, jak pokazano na rysunku 3. (Jeśli praca w osiach centralnych jest możliwa, zwłaszcza przy przepływie siły, gdzie nie występuje ugięcie suwaka, osadzanie narzędzi może stać się problemem; patrz punkt 3).

Wszystko prasy krawędziowe Ugięcie pod normalnym obciążeniem zależy od grubości i wysokości stempla i łoża prasy krawędziowej. Ugięcie normalne to wartość, na jaką stempel i łoże prasy krawędziowej mogą zostać poddane, aby powrócić do pierwotnego kształtu po usunięciu obciążenia.

Średnie projektowe ugięcie stołu i stempla między ramami bocznymi wynosi 0,0015 cala na stopę. Zatem prasa krawędziowa z odstępem między ramami bocznymi wynoszącym 10 stóp ma dopuszczalne ugięcie stołu i stempla wynoszące 0,015 cala (10 stóp × 0,0015 cala na stopę = 0,015 cala) w środku. Należy pamiętać, że to ugięcie 0,0015 cala to maksymalne uniesienie w środku przy zastosowaniu średniego urządzenia kompensującego lub kompensującego.

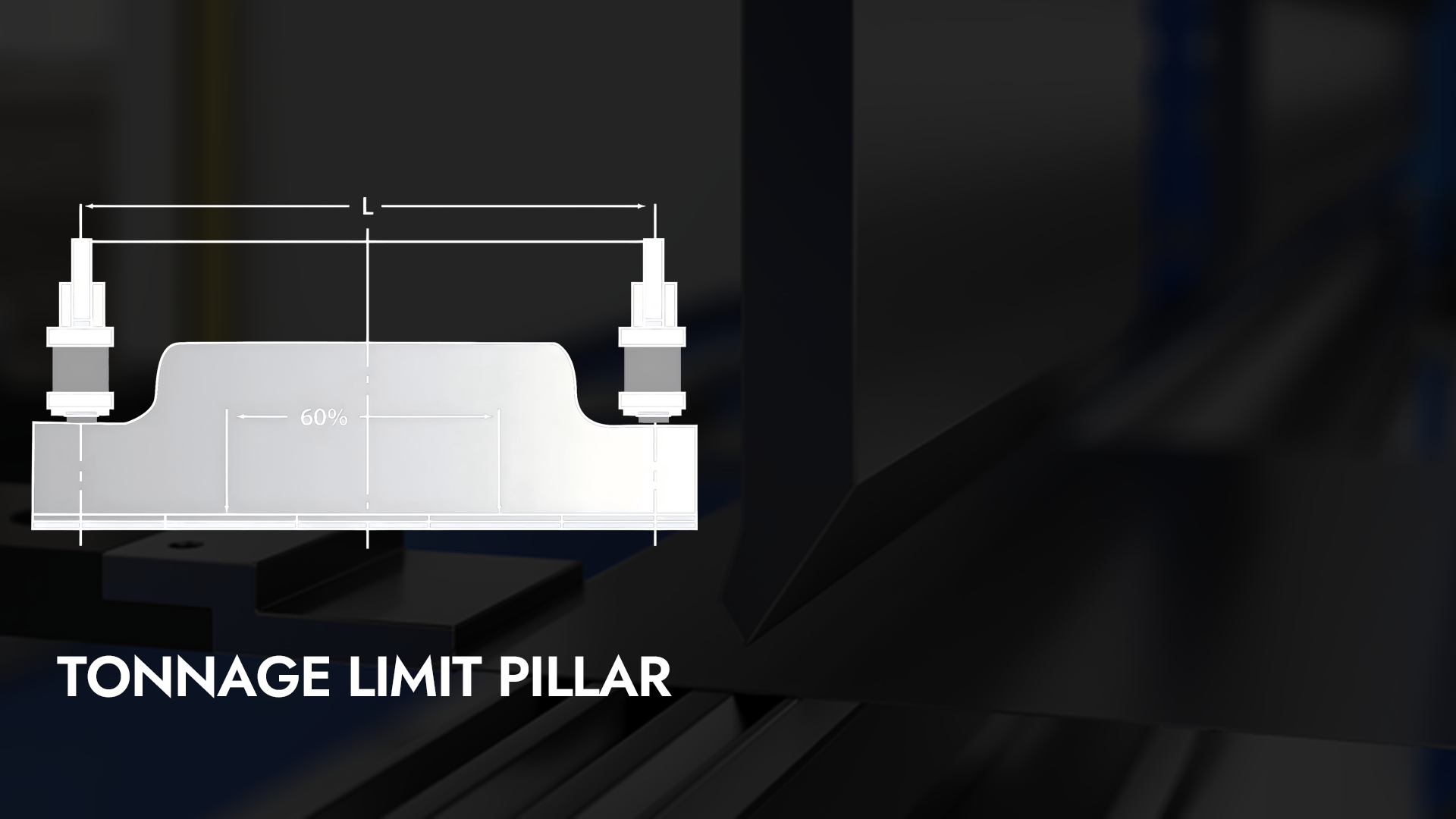

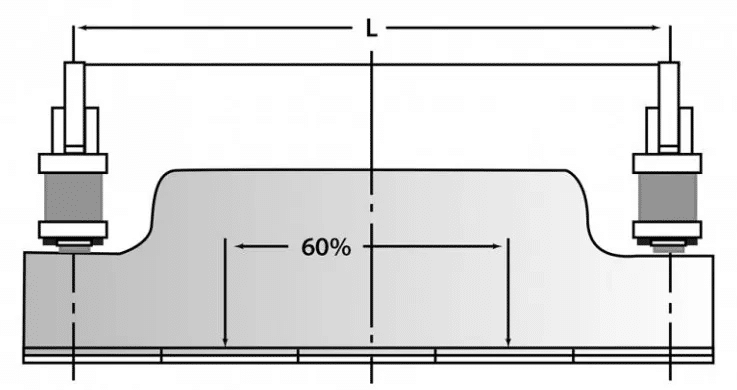

Większość pras krawędziowych jest zaprojektowana tak, aby uzyskać maksymalne dopuszczalne ugięcie suwaka i łoża przy pełnym obciążeniu tonażowym przyłożonym na 60 procent odległości między ramami bocznymi.

Jednakże, gdy obciążenie odkształca suwak i stół poza granice projektowe, suwak i stół przyjmują nowy, ustalony kształt i nigdy nie powrócą do pierwotnego stanu. Nazywa się to odkształceniem suwaka, w którym suwak prasy krawędziowej ulega trwałemu odkształceniu w płaszczyźnie pionowej, przez co odległość między suwakiem a stołem jest większa w środku maszyny niż na obu jej końcach.

Z wyjątkiem bardzo małych maszyn, prasy krawędziowe są projektowane tak, aby uzyskać maksymalne dopuszczalne ugięcie łoża i stempla przy obciążeniu pełnym tonażem na 60% odległości między ramami bocznymi (patrz rysunek 4). Wynika z tego, że 100-tonowa prasa krawędziowa z 10-stopowym odstępem między ramami bocznymi ugnie się do limitu projektowego, gdy obciążenie 100 ton zostanie przyłożone na 6 stóp, rozdzielone wzdłuż osi łoża i stempla, bez uszkodzenia prasy. Jednakże, gdyby te same 100 ton zostało rozłożone na obszarze mniejszym niż 6 stóp (72 cale), maszyna przekroczyłaby zaprojektowane limity ugięcia i trwale uszkodziła łoże i stempel.

Idąc za naszym przykładem prasy krawędziowej o długości 10 stóp i nacisku 100 ton, podziel 100 ton przez 72 cale (czyli 60 procent długości platformy), a otrzymasz maksymalny tonaż na cal, jaki możesz osiągnąć bez przekroczenia limitu obciążenia osiowego. Podsumowując:

Ograniczenie obciążenia linii środkowej = Nośność maszyny /

(Odległość między ramami bocznymi w calach × 0,60)

Limit obciążenia na linii środkowej = 100/(120 × 0,60) =

1,3888 tony na cal lub 16,66 tony na stopę

Nigdy nie przekraczaj dopuszczalnego obciążenia osiowego. Aby mieć absolutną pewność, że nie przekroczysz dopuszczalnego ugięcia, skontaktuj się z producentem prasy krawędziowej i zapytaj o dopuszczalne obciążenie osiowe dla konkretnej marki i modelu Twojej maszyny.

Wniosek

Wykonaj te cztery kroki po kolei i upewnij się, że nie przekroczysz żadnego z nich. Oczywiście, należy wziąć pod uwagę inne czynniki związane z tonażem – obciążenie niecentralne, równoważenie ładunku i użycie narzędzi poliuretanowych, żeby wymienić tylko kilka. Jeśli jednak przeanalizujesz i zastosujesz te cztery kroki, utrzymasz obciążenia w odpowiednich granicach i nigdy nie będziesz musiał zmagać się z uszkodzoną prasą krawędziową, a co gorsza, z odłamkami eksplodującego narzędzia.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)