4 standardy kontroli jakości cięcia laserowego

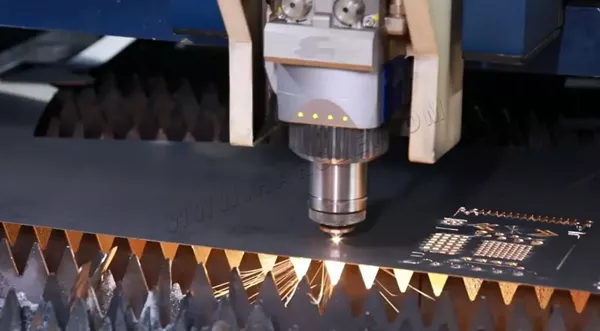

Dzięki rozwojowi technologii i produkcji, maszyny do cięcia laserowego Są one szeroko stosowane w przetwórstwie w różnych gałęziach przemysłu. Jednak ze względu na rosnący popyt na rynku, pojawia się coraz więcej producentów urządzeń do cięcia laserowego. Jakość dostępnych na rynku urządzeń do cięcia laserowego jest nierówna. Wielu użytkowników nie wie, jak ocenić jakość cięcia laserowego przed zakupem urządzenia i jak dokonać właściwego wyboru.

Zastosowanie lasera w cięciu metali jest powszechnie znane, ale wiele osób nie wie, jak ocenić jakość obróbki przy użyciu laserowych maszyn tnących. W rzeczywistości jakość cięcia jest zazwyczaj oceniana na podstawie kątów chropowatości powierzchni czołowej, zadziorów na spodzie, pionowości, szerokości szczeliny itp.

1. Chropowatość powierzchni końcowej

Podczas cięcia materiałów laserem, pod wpływem przepływu powietrza i prędkości posuwu, na powierzchni końcowej tworzą się pionowe (lub pochyłe) linie. Im głębsze linie, tym bardziej chropowata jest powierzchnia końcowa, a im płytsze linie, tym gładsza powierzchnia końcowa. Chropowatość wpływa nie tylko na wygląd krawędzi, ale również na charakterystykę tarcia, dlatego niższa chropowatość oznacza wyższą jakość cięcia. Poprzez regulację parametrów, takich jak moc lasera, prędkość posuwu, ogniskowa, rodzaj gazu pomocniczego i ciśnienie powietrza, można stale optymalizować chropowatość powierzchni końcowej.

2. Dolny zadzior

Zasada laserowego cięcia metalu polega na natychmiastowym odparowaniu metalu za pomocą wysokiej energii lasera i zdmuchnięciu żużlu z powierzchni przedmiotu obrabianego za pomocą gazu pomocniczego. Jednak w rzeczywistym procesie obróbki czynniki takie jak grubsze blachy, niewystarczające ciśnienie powietrza i niedopasowane prędkości posuwu powodują, że po schłodzeniu część żużlu tworzy zadziory i osadza się na spodzie przedmiotu obrabianego. W tym przypadku wymagane jest dodatkowe usuwanie zadziorów, co pochłania dodatkowe godziny pracy. Zadziory i żużel na spodzie przedmiotu obrabianego są bardzo ważnymi kryteriami oceny jakości cięcia.

3. Pionowość

W przypadku blachy pionowość cięcie laserowe Jest to pomijalne, ale gdy grubość materiału przekracza 10 mm, pionowość krawędzi tnącej jest bardzo ważna. W miarę oddalania się od ogniska wiązka lasera staje się rozbieżna, a cięcie rozszerza się ku górze lub ku dołowi, w zależności od położenia ogniska. Krawędź tnąca odchyla się od linii pionowej o kilka setnych milimetra – im bardziej pionowa krawędź, tym wyższa jakość cięcia.

4. Szerokość szczeliny

Szerokość szczeliny jest ucieleśnieniem dokładności obróbki i zazwyczaj nie wpływa na jakość cięcia. Szerokość szczeliny staje się ważnym wskaźnikiem tylko wtedy, gdy konieczne jest wykonanie szczególnie precyzyjnego konturu lub wzoru wewnątrz przedmiotu obrabianego. Szerokość szczeliny określa minimalną średnicę wewnętrzną profilu. Im mniejsza szerokość szczeliny, tym precyzyjniejszy profil i mniejsza średnica otworu. Jest to również jedna z istotnych zalet cięcia laserowego w porównaniu z cięciem plazmowym. Jednak wraz ze wzrostem grubości blachy szerokość szczeliny nieuchronnie wzrasta. Aby zapewnić stabilne i precyzyjne cięcie, konieczne jest zapewnienie stabilności przedmiotu obrabianego w obszarze roboczym urządzenia do cięcia laserowego.

Serbia-Customer-Feedback-2.jpg)