Lasercheck: Pomiar kąta gięcia na prasie krawędziowej CNC

Kiedy zaczynałem pracę z CNC prasy krawędzioweSzybko zdałem sobie sprawę z wagi precyzji w pomiarach kąta gięcia. Dlatego zainteresowałem się Lasercheck: narzędziem do pomiaru kąta gięcia na prasach krawędziowych CNC. To innowacyjne narzędzie nie tylko zwiększa dokładność, ale także usprawnia cały proces gięcia. Z mojego doświadczenia wynika, że korzystanie z Lasercheck znacznie zmniejszyło liczbę błędów i poprawiło jakość moich projektów. W tym artykule podzielę się swoimi spostrzeżeniami na temat działania Lasercheck i jego zalet w zakresie precyzyjnych pomiarów kąta gięcia w maszynach CNC. prasa krawędziowa operacje.

LaserCheck

System pomiaru kąta gięcia prasy krawędziowej CNC.

System pomiaru kąta gięcia oparty na laserze

● Innowacyjne czujniki do pomiaru kątów gięcia na prasach krawędziowych

● Produkty high-tech „Made in Germany”

● Bardzo wysoka dokładność

● Działa bezdotykowo

● Możliwa integracja z istniejącymi prasami krawędziowymi

● Nie ma potrzeby modyfikowania narzędzi

● Równoległe wykorzystanie 2 lub 4 czujników

● Obliczenia sprężystości przy użyciu wykrywania siły za pomocą czujników tensometrycznych lub poprzez wykrywanie końca odchylenia kąta

● Połączenie z systemem sterowania Cybelec poprzez interfejs szeregowy

● Połączenie z Delem za pomocą interfejsu Ethernet i Modbus

● Zintegrowane rozwiązania OEM dla ESA, Amada, Bystronic i innych

● Łatwy w użyciu

● Dostarczane w pełni okablowane i skalibrowane

Produkcja elementów z blachy o precyzyjnych i stałych kątach gięcia często napotyka problem w procesie produkcyjnym: zróżnicowane parametry grubości materiału i naprężeń. Aby rozwiązać ten problem i umożliwić wykorzystanie również materiałów o niższej jakości, bezpiecznych dla użytkownika, firma Data M Engineering opracowała zaawansowane rozwiązanie do pomiaru kątów gięcia w prasach krawędziowych – LaserCheck. LaserCheck umożliwia użytkownikowi określenie dokładnego kąta gięcia dla pras krawędziowych za pomocą triangulacji laserowej w połączeniu z tensometrami – i działa bezkontaktowo.

Zasada działania

Kąt gięcia mierzy się poprzez skanowanie projekcji wiązki laserowej na powierzchnię blachy za pomocą kamery CMOS. Kąt między laserem a osią widzenia kamery umożliwia pomiar odległości. Na podstawie tych odległości obliczany jest kąt między czujnikiem a blachą. Za pomocą drugiego czujnika po przeciwnej stronie obliczany jest kąt gięcia.

Charakterystyka

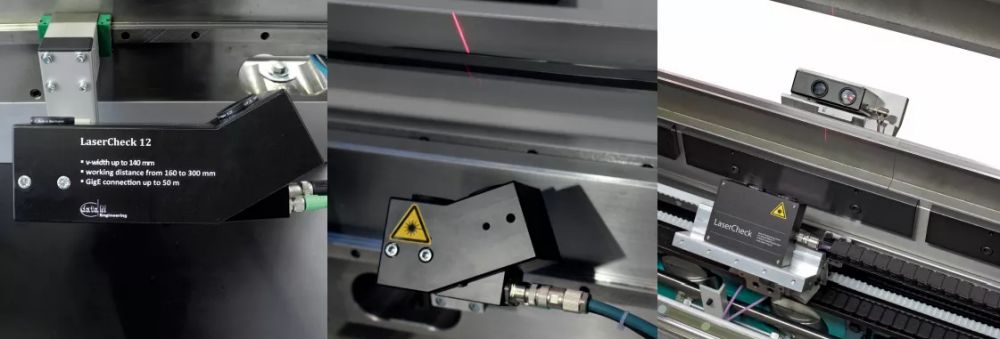

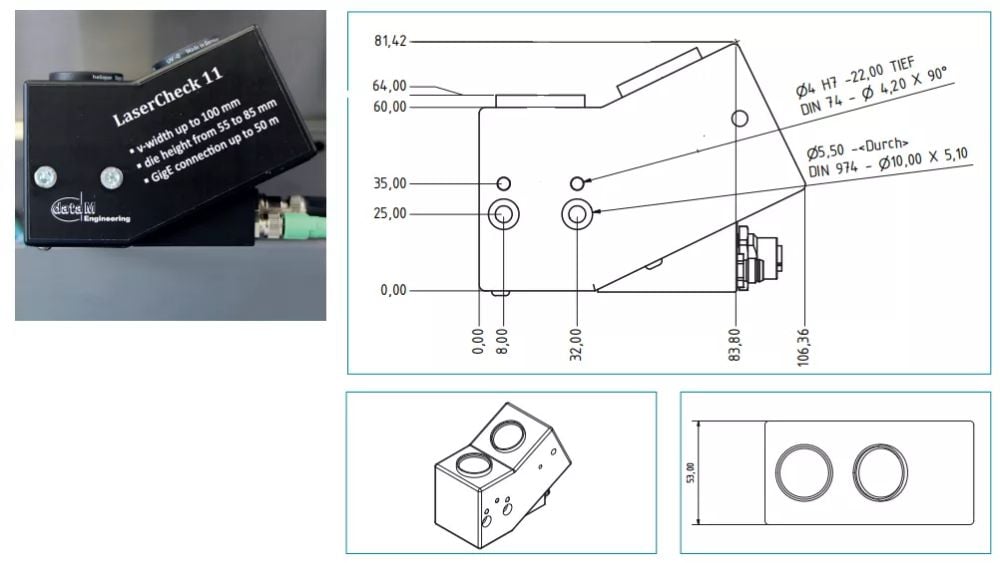

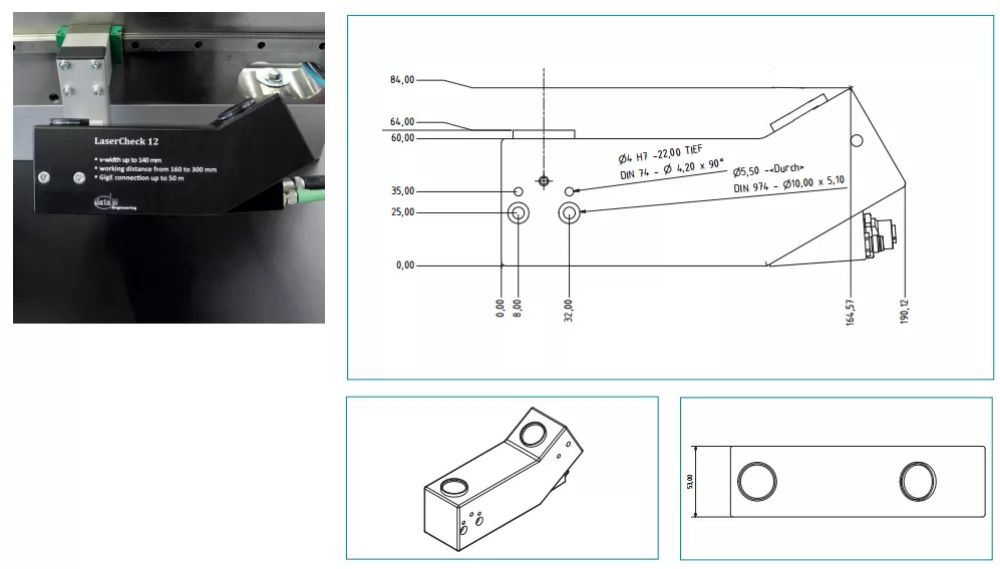

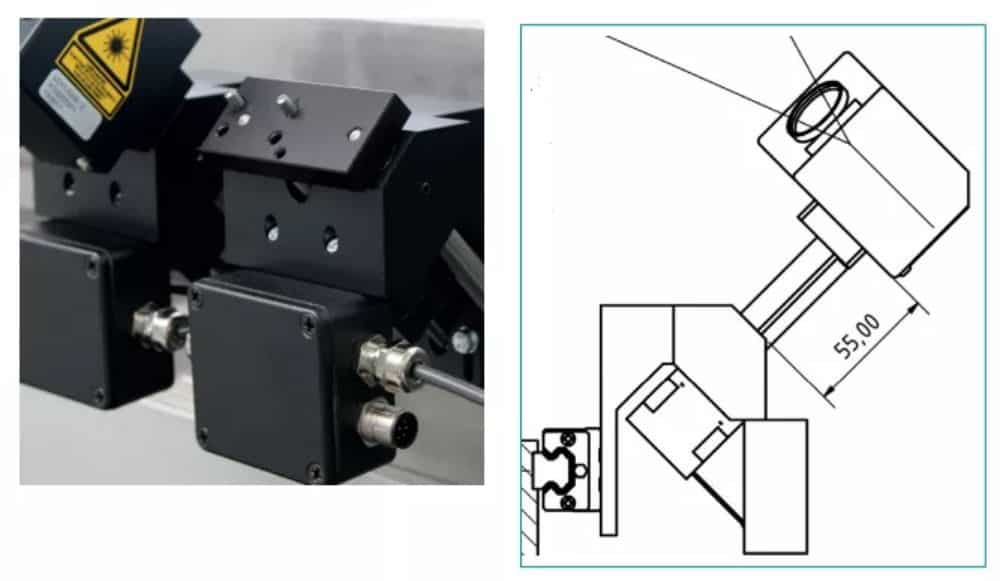

Czujnik LaserCheck jest montowany na prasie krawędziowej, pod matrycą, pod kątem 35°–55° do pionu. Odległość robocza (między czujnikiem a blachą) wynosi 90–320 mm, w zależności od typu czujnika. Czujnik można przesuwać wzdłuż matrycy ręcznie lub automatycznie. Ze względu na pozycję montażu, zakres pomiaru kąta gięcia wynosi od 30° do 180°. Do każdej pozycji pomiarowej potrzebne są 2 czujniki. Cztery czujniki umożliwiają niezależną korekcję belki w celu kompensacji różnic kątów w przypadku długich gięcia.

Zaprojektowany do zastosowań przemysłowych

Czujniki z gamy produktów LaserCheck zostały zaprojektowane specjalnie do zastosowań w obróbce blach. Dzięki solidnej konstrukcji i przyjaznym dla użytkownika funkcjom technicznym, zapewniają precyzyjne wyniki pomiarów nawet w trudnych warunkach otoczenia.

Dzięki starannej miniaturyzacji każdego komponentu udało nam się stworzyć małe i wytrzymałe czujniki, które pasują do każdej prasy krawędziowej.

Pomiar sprężynowania

Pomiar sprężystości odbywa się poprzez uwolnienie blachy na dwa różne sposoby:

● Otwarcie do końca zakresu kąta. Kąt sprężystości jest mierzony bezpośrednio. Ta strategia jest niezbędna w przypadku gięcia z małymi siłami.

●Otwieranie do momentu, aż siła gięcia spadnie poniżej ustalonej wartości granicznej. Tensometry mierzą siły gięcia jednocześnie po obu stronach ramy. Kąt sprężystości jest obliczany na podstawie kątów i sił, a blacha jest odpowiednio przeginana. Pomiar siły z uwzględnieniem sił resztkowych poprawia dokładność w przypadku stosowania narzędzi o większych promieniach lub elementów asymetrycznych, gdy całkowite odgięcie nie jest możliwe bez utraty prawidłowej pozycji gięcia.

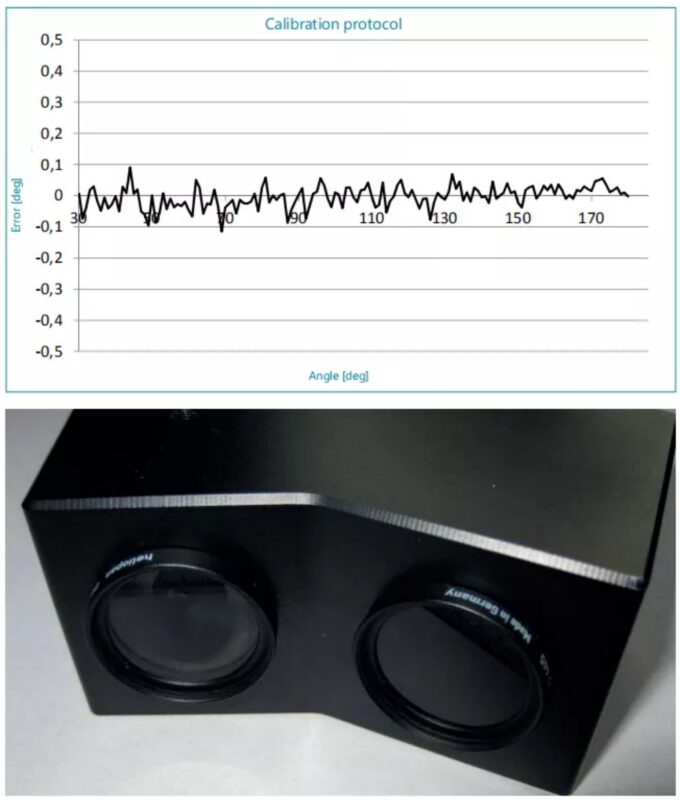

Kalibracja i dokładność

Dokładność czujnika jest lepsza niż ±0,1°. Na dokładność gięcia wpływa sterowanie, dokładność maszyny, narzędzia i materiał. Aby zwiększyć dokładność gięcia, czujniki zostaną skalibrowane po montażu, co zmniejszy tolerancję montażu.

●Kalibracja z LC-Adjust

Po zamontowaniu czujniki zostaną skalibrowane w maszynie za pomocą naszego urządzenia kalibracyjnego LC-Adjust. Pozwala to na osiągnięcie najwyższej dokładności z błędami mniejszymi niż ±0,1° w całym zakresie pomiarowym.

●Wstępna kalibracja

Wszystkie czujniki są wstępnie skalibrowane, aby działały z akceptowalnymi wynikami również bez kalibracji. Należy jedynie określić kąt montażu. Użytkownik maszyny może wprowadzić błędy liniowości dla różnych sytuacji pomiarowych.

Aby udokumentować parametry czujników LaserCheck, każdy czujnik dostarczany jest z własnym certyfikatem kalibracji.

Pomiar w czasie rzeczywistym

Szybkie kamery GigE umieszczone w czujnikach LaserCheck umożliwiają pomiary w czasie rzeczywistym z częstotliwością odświeżania do 100 Hz. Czujniki USB obsługują częstotliwość odświeżania do 50 Hz.

●Wymagania:

■ Delem LUAP z modułem DM-101RS

■ Cybelec ModEva z opcją 66

■ Inne kontrolery z obsługą czasu rzeczywistego

●Zalety:

■ Proces gięcia nie jest przerywany

■ Szybki proces gięcia

■ Możliwy pomiar sprężynowy bez pomiaru siły

Sterowanie (integracja)

●Dostępne interfejsy:

■ Interfejs szeregowy dla Cybelec ModEva. LaserCheck przesyła kąty przez RS232 i siły sygnałem analogowym do karty NLR.

▪ Interfejs szeregowy do sterowania Amada

■ Połączony interfejs TCP/IP-Modbus dla Delem DA66T i DA 69T. Kąty są przesyłane do modułu DM-101RS za pośrednictwem Modbus. Czujniki siły są podłączone do wejścia analogowego modułu. Do sterowania procesem gięcia dostępny jest również LUAP.

■ Otwarty interfejs TCP/IP dla sterowników Bystronic, ESA, Robosoft i Gasparini

■ CANopen

■ EtherCAT

Dlaczego LaserCheck?

●LaserCheck obejmuje nie tylko czujniki kąta. To kompletny system do podłączenia do pras krawędziowych. Zawiera różne interfejsy do sterowników pras krawędziowych, czujniki tensometryczne do wykrywania sprężynowania oraz systemy silnikowe do pomiaru ruchu czujników.

●Ugruntowana technologia. Rozdzielenie czujników i procesorów pozwala na ekonomiczne rozwiązania, jeśli sterowanie obsługuje oprogramowanie LaserCheck (sterowniki Cybelec, Bystronic i ESA).

●Długoterminowe wsparcie dla wszystkich komponentów.

●Korekta kąta gięcia w trakcie procesu gięcia – idealne efekty już od pierwszego gięcia.

●Wsparcie techniczne na całym świecie.

●Szkolenia i wsparcie na całym świecie lub na miejscu.

Dlaczego Data M Engineering?

Szkolenia w naszej siedzibie w Holzkirchen, gdzie nauczysz się:

– Jak zamontować LaserCheck

– Parametryzacja

– Interfejs do LaserCheck (TCP/IP, Modbus i inne)

– Programowanie LUA dla kontrolek Delem

Rozwój oprogramowania

– Tworzenie oprogramowania do różnych zadań pomiarowych

– Modyfikacje oprogramowania dla interfejsów specjalnych

Usługi inżynieryjne

– Rozwiązania dostosowane do specjalnych celów, np. gięcie rur sześciokątnych

– Czujniki dostosowane do indywidualnych potrzeb, o dużym zasięgu roboczym do 1000 mm

– Dodatkowe osie dla ruchów czujników, w tym sterowanie

– Kontrola koronowania zależna od czujnika

LaserCheck 10

USB | Do maszyn o szerokości wykrojnika do 60 mm.

LaserCheck 11

Gigabit-Ethernet | Do maszyn o szerokości matrycy do 100 mm.

LaserCheck 12

Gigabit – Ethernet | Do dużych maszyn o odległości roboczej do 320 mm.

Wzmacniacz zasięgu

Do LaserCheck 11 i 12 | Rozszerza zakres pomiarowy w przypadku większych narzędzi.

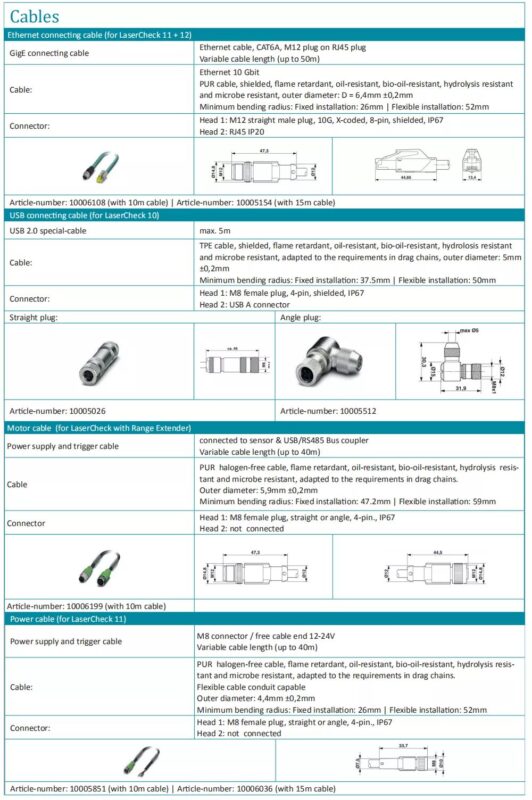

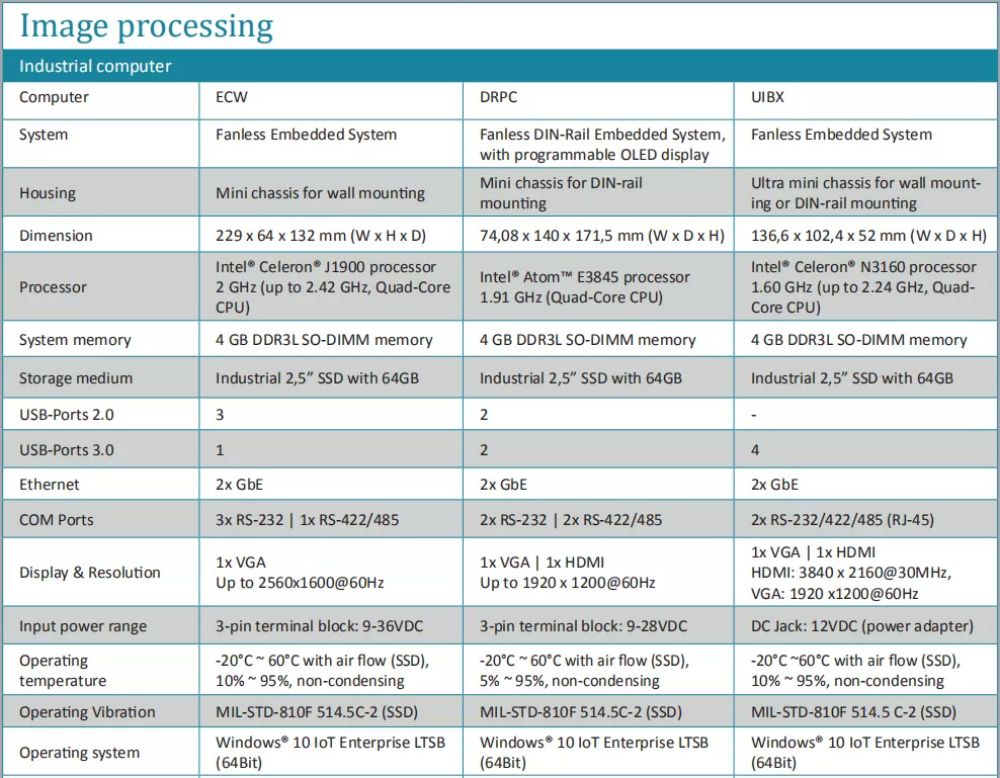

Kable | Akcesoria | Opcje | Przetwarzanie obrazu