Co należy wiedzieć o zgięciach indukcyjnych

Cel zgięć indukcyjnych

Głównym celem indukcji pochylenie się polega na tym, że końcowe wyniki dotyczące integralności (właściwości materiału i wady) oraz wymiarów zostaną osiągnięte zgodnie z umową. Wymaga to zaawansowanej kontroli procesu nad głównymi parametrami produkcyjnymi, takimi jak temperatura, prędkość i szybkość chłodzenia, a także nad ważnymi procedurami uruchamiania i zatrzymywania, aby uzyskać spójne i akceptowalne wyniki.

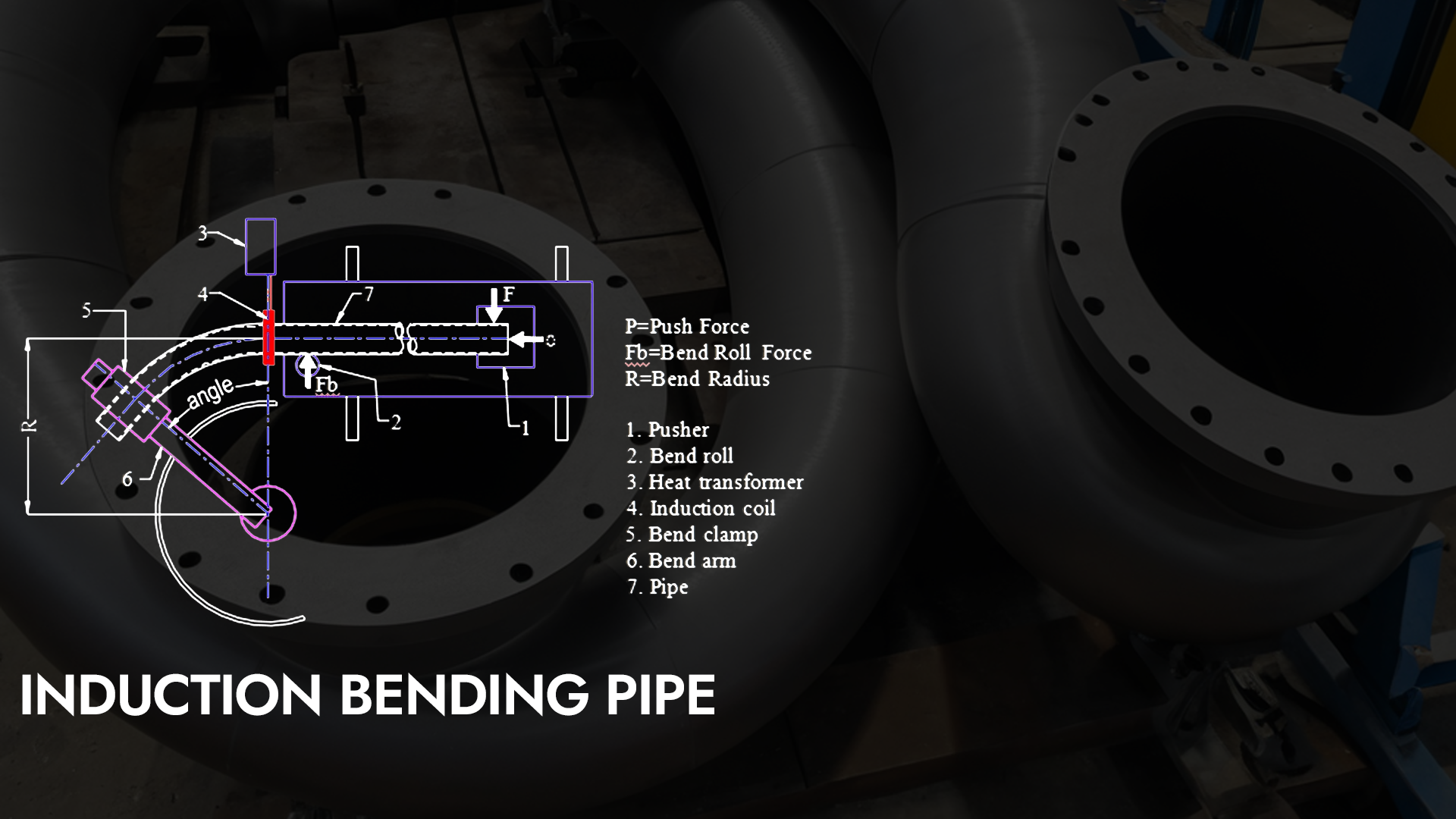

Mówiąc najprościej, proces gięcia indukcyjnego można opisać w następujący sposób: zaczynając od rury prostej załadowanej do maszyna do gięcia i zaciskana na ramieniu gnącym pod wymaganym promieniem gięcia; po osiągnięciu wymaganej temperatury rura jest przesuwana do przodu z kontrolowaną prędkością, aby rozpocząć gięcie. Ramię gnące zapewnia moment gnący, który umożliwia wygięcie rury pod wymaganym promieniem; a gięcie przebiega w sposób ciągły i równomierny, aż do osiągnięcia wymaganego kąta gięcia.

Etapy procesu

W rzeczywistości proces gięcia indukcyjnego jest oczywiście znacznie bardziej złożony – szczególnie w przypadku zastosowań high-end, gdzie nakład pracy włożony przed wykonaniem któregokolwiek z gięć produkcyjnych może być bardzo duży. W przypadku typowej rury przewodowej klasy X proces wymagałby starannej oceny wszystkich czynników wpływających na proces gięcia, w tym: rozmiaru i klasy rury, rodzaju rury (bezszwowej lub spawanej), składu chemicznego, oszacowania prawdopodobnych parametrów produkcyjnych; stanu eksploatacyjnego; wymaganych właściwości metalurgicznych i wymiarowych, a tym samym krytycznej analizy niezbędnych właściwości początkowych. Powierzchnia rury przeznaczonej do gięcia byłaby przygotowywana poprzez śrutowanie, badana wizualnie oraz sprawdzana pod kątem grubości ścianek i ewentualnych wad.

Cewka indukcyjna zostałaby zaprojektowana z myślą o optymalnej wydajności, a następnie przeprowadzono by systematyczne testy indukcyjne, po których nastąpiłaby w pełni kontrolowana produkcja kwalifikacyjnego gięcia próbnego z automatycznym programowaniem procedur startu i zatrzymania; inspekcje i testy mechaniczne. Po zatwierdzeniu wyników kwalifikacyjnego gięcia próbnego, przygotowywana i sprawdzana byłaby rura macierzysta, a następnie gięta indukcyjnie jako „klony” zatwierdzonej procedury. Gotowe gięcia byłyby obrabiane mechanicznie z końcami ściętymi, testowane i sprawdzane, powlekane zgodnie ze specyfikacją i etykietowane. Dokumentacja zostałaby zebrana w skonsolidowany raport z danymi produkcyjnymi, szczegółowo opisujący wszystkie aspekty produkcji, testowania i inspekcji.

Każdy projekt reprezentuje unikalny zestaw okoliczności, które muszą zostać zdefiniowane i opracowane w oparciu o odpowiednią Specyfikację Procedury Produkcyjnej (MPS). Doświadczenie odgrywa istotną rolę w ocenie propozycji gięcia i jak najszybszym informowaniu klienta o wszelkich ryzykach i problemach, które należy rozważyć. Dane historyczne są cenne, ponieważ oszczędzają czas i obniżają koszty w procesie określania odpowiednich parametrów.

Zdolność gięcia

Wielkość i dostępność indukcji maszyny do gięcia Reguluje rozmiar i dostępność łuków indukcyjnych. Na całym świecie, możliwości gięcia indukcyjnego obejmują zakres średnic rur od DN50 do ponad DN1600 i grubości ścianek od 3 mm do 150 mm. Istnieje szeroka gama typów maszyn – wiele z nich to unikatowe projekty o zróżnicowanych możliwościach i sterowaniu procesem. Możliwości gięcia i wydajność danej maszyny to złożona kombinacja średnicy rury, grubości ścianki, rodzaju materiału, promienia gięcia; oraz odpowiednich parametrów obróbki, takich jak temperatura, prędkość i chłodzenie; oraz wymagań wymiarowych.

W Australii, obecnie dostępna wydajność gięcia indukcyjnego opiera się na gięciu indukcyjnym Inductabend o maksymalnej średnicy rury i grubości ścianki odpowiednio DN900 i 100 mm (nie należy tego interpretować jako możliwości gięcia rur DN900 o grubości ścianki 100 mm). Promienie gięcia dostępne na maszynie Inductabend, w zależności od rozmiaru rury, wahają się od 100 mm do 12 500 mm i mogą sięgać nawet 1,5 D. Większe promienie gięcia są możliwe przy zastosowaniu technik niestandardowych.

Możliwość gięcia

Zaleca się ostrożność przy interpretacji wykresów wydajności gięcia indukcyjnego, ponieważ nie dają one żadnych wskazówek co do poziomu kontroli procesu, jaki może być wymagany do uzyskania wymaganych właściwości materiału i spójnych wymiarów na całej długości łuku gięcia. Maszyny Inductabend zostały specjalnie skonfigurowane w celu zapewnienia lepszej kontroli procesu niezbędnej do produkcji wysokiej jakości łuków rurociągowych z rur ze stali węglowej klasy X dla przemysłu rurociągowego.

Jak wykorzystuje się nagrzewanie indukcyjne do gięcia na gorąco?

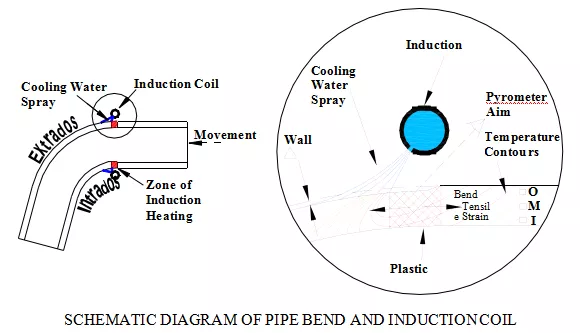

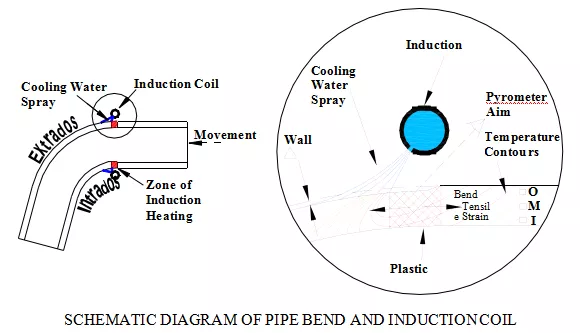

Piękno nagrzewania indukcyjnego polega na tym, że jest to kontrolowane, bezkontaktowe, skupione nagrzewanie. Nagrzewanie indukcyjne, stosowane w procesie gięcia indukcyjnego, jest skonfigurowane jako pojedyncza cewka indukcyjna do nagrzewania stosunkowo wąskiego, obwodowego pasa rury. Cewka indukcyjna generuje intensywny, zlokalizowany strumień magnetyczny i „indukuje” prąd elektryczny, który krąży w ściance rury bezpośrednio pod cewką indukcyjną, nie pozostawiając jednak szczątkowego magnetyzmu.

To indukowany prąd cyrkulacyjny i rezystywność materiału rury efektywnie generują ciepło niezbędne do gięcia na gorąco. Cewka indukcyjna może być zaprojektowana tak, aby zapewniać różne efekty grzania, takie jak wąskie lub szerokie pasmo ciepła, uwzględniające przewodzenie ciepła przez grube ścianki rury; oraz z różnymi konfiguracjami chłodzenia natryskowego wodą lub wymuszonego obiegu powietrza, w zależności od konkretnych wymagań.

Cewka indukcyjna i system chłodzenia natryskowego, jak pokazano na schemacie, opierają się na rozpylaniu wody z cewki indukcyjnej bezpośrednio na zewnętrzną powierzchnię łuku rury wychodzącego z cewki. Różnica w temperaturze szczytowej i szybkości chłodzenia między powierzchnią zewnętrzną (O), środkową (M) i wewnętrzną (I) będzie największa w przypadku rur o grubych ściankach.

Jak gięcie indukcyjne wpływa na wymiary?

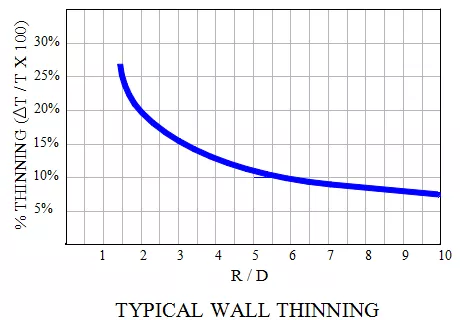

Odkształcenie rury w obszarze gięcia spowodowane przez gięcie indukcyjne obejmuje owalność i pocienienie ścianki w miejscach dodatkowych otworów w gięciu oraz odpowiadający temu wzrost grubości ścianki w miejscach wewnętrznych otworów w gięciu. Przewidywane odkształcenia dla gięcia ogólnego można oszacować na podstawie tabel. Rzeczywiste odkształcenia mogą różnić się od wartości przewidywanych ze względu na specyficzne wymagania procesu gięcia indukcyjnego, takie jak prędkość, temperatura, metoda chłodzenia, konstrukcja cewki i rodzaj materiału.

Łuki indukcyjne do rurociągów mają typowe promienie gięcia od 10 do 5D, ale mogą być nawet ciasne, nawet do 3D. Dla tych promieni oczekiwane przerzedzenie ścianki, zależne od rzeczywistej grubości początkowej, wyniosłoby odpowiednio 7%, 11% i 15%.

Aby spełnić szczególne wymagania projektu, konieczne może być zastosowanie grubszej rury lub wybór większych promieni gięcia. W wielu projektach możliwe będzie przydzielenie rury o grubszej ściance do łuków indukcyjnych poprzez zaplanowanie dodatkowego zapasu na rury o grubszej ściance, zamawiane w miejscach o szczególnych wymaganiach, takich jak skrzyżowania itp.

Jak gięcie indukcyjne wpływa na właściwości materiału?

Istnieją trzy główne parametry procesu gięcia indukcyjnego, które wpływają na właściwości materiału – są to: prędkość, temperatura szczytowa i szybkość chłodzenia. Drugorzędnymi parametrami procesu, które są bardzo specyficzne dla każdej maszyny i zależą od stopnia zaawansowania procesu sterowania dla każdej maszyny, są procedury startu i zatrzymania. Po zakwalifikowaniu parametry te muszą zostać ustawione jako parametry docelowe dla wszystkich kolejnych gięcia produkcyjnego.

Rury przewodowe HFW o wysokiej wytrzymałości

Nowoczesne stale rurowe HFW to stale mikrostopowe o stosunkowo niskiej zawartości węgla. Gięcie indukcyjne jest zazwyczaj wykonywane w zakresie temperatur od 875°C do 1075°C, czyli powyżej temperatury austenityzacji, w której zachodzi rekrystalizacja. W tym zakresie temperatur rozpuszczanie mikrostopów wzrasta wraz z temperaturą. Dla danego początkowego składu chemicznego, temperatura szczytowa osiągana podczas nagrzewania indukcyjnego oraz szybkość chłodzenia determinują uzyskane właściwości materiału. Ustalona zależność między wzrostem wytrzymałości i twardości wraz ze wzrostem temperatury i/lub szybkości chłodzenia jest złożona i nie stanowi przedmiotu szczegółowej dyskusji w tym miejscu – wystarczy powiedzieć, że mechanizm umocnienia jest kombinacją wpływu wielkości ziarna, rozpuszczania i ponownego wytrącania składników mikrostopowych oraz tworzenia się produktów przemiany niskotemperaturowej.

Aby uzyskać dużą wytrzymałość i twardość bezpośrednio po wyjściu z maszyny do gięcia indukcyjnego, należy dokładnie kontrolować szczytową temperaturę i szybkość chłodzenia, a proces ten musi zostać określony i poparty badaniami fizycznymi.

Przy stałej prędkości i stałej szybkości chłodzenia, temperatura szczytowa jest kontrolowana przez poziom mocy indukcyjnej zastosowanej podczas procesu gięcia. Szybkość chłodzenia jest określana przez prędkość gięcia oraz system chłodzenia wodnego, obejmujący ciśnienie, objętość, otwory itp.

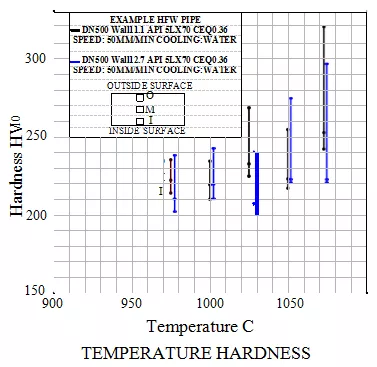

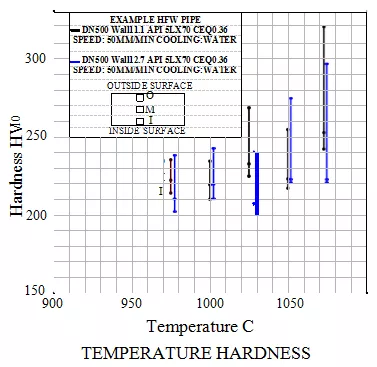

Powyższe diagramy ilustrują wpływ grubości ścianki, wnioskowanej szybkości chłodzenia i szczytowej temperatury gięcia indukcyjnego na twardość powierzchni zewnętrznej (radiatora), środkowej ścianki i powierzchni wewnętrznej.

A co z obróbką cieplną po gięciu?

Ważnym czynnikiem, który należy brać pod uwagę przy gięciu indukcyjnym, jest stosowanie obróbki cieplnej po gięciu, obejmującej normalizowanie, wyżarzanie, odpuszczanie oraz hartowanie i odpuszczanie.

W niektórych przypadkach może wystąpić konflikt między parametrami procesu gięcia wymaganymi do uzyskania właściwości materiału – na przykład w przypadku rur o grubych ściankach i wysokiej wytrzymałości, parametry procesu wymagane do osiągnięcia granicy plastyczności i wytrzymałości na rozciąganie mogą spowodować przekroczenie limitów twardości powierzchni zewnętrznej. Jedynym sposobem rozwiązania tego problemu może być zastosowanie obróbki cieplnej po gięciu. Obróbka cieplna może również rozwiązać impas, w którym parametry procesu wymagane do ograniczenia ścieniania ścianek (gięcie jest formowane przy użyciu bardzo zimnych ekstrasów) w krytycznym zastosowaniu nie pozwalają na osiągnięcie wymaganej wytrzymałości materiału.

Obróbka cieplna po gięciu jest ograniczona rozmiarem i dostępnością odpowiednich pieców. Niewiele jest dostępnych pieców umożliwiających obróbkę cieplną łuków indukcyjnych wykonanych z rur o dużej średnicy. Dotyczy to w szczególności łuków wymagających hartowania i odpuszczania.

Nieprawidłowe zastosowanie obróbki cieplnej po gięciu może spowodować więcej problemów niż rozwiązać – w szczególności obróbka cieplna wymagana w obszarze gięcia może niekorzystnie wpłynąć na niewygiętą styczną prostą na każdym końcu gięcia.

Ze względu na zakres rozmiarów rur HFW (ograniczona średnica i stosunkowo niewielka grubość ścianek) oraz fakt, że ich skład chemiczny jest na ogół dobrze dostosowany do procesu gięcia indukcyjnego, obróbka cieplna jest rzadko wymagana w przypadku gięcia indukcyjnego rur przewodowych HFW.

Jak rura główna wpływa na gięcie na gorąco?

Aby zrozumieć, gdzie leżą granice i jakie zagrożenia niesie ze sobą gięcie indukcyjne rurociągów, istotne jest zrozumienie cech różnych typów rur przewodowych i ich związku z procesem gięcia indukcyjnego.

Rura przewodowa HFW

Większość gięcia indukcyjnego rurociągów przesyłowych w Australii opiera się na spawaniu wysokoczęstotliwościowym (HFW) rur o różnych grubościach ścianek i klasach, dzięki czemu niezbędne właściwości materiału można uzyskać bezpośrednio z giętarki indukcyjnej bez konieczności dalszej obróbki.

W przypadku rur przewodowych HFW w zakresie średnic od DN100 do DN600, grubości ścianki do 14,3 mm i gatunku X42 do X80, projektant rurociągu powinien mieć pewność, że możliwe będzie wykonanie łuków indukcyjnych o właściwościach materiału równoważnych rurom głównym. Rury przewodowe produkowane w nowoczesnych walcowniach rur HFW są wytwarzane z termomechanicznie kontrolowanych taśm stalowych walcowanych o składzie chemicznym spełniającym wymagania dotyczące gatunku i szybkości spawania spoin.

Skład chemiczny rur HFW jest generalnie dobrze dostosowany do wymagań procesu gięcia indukcyjnego. Można to częściowo wytłumaczyć tym, że nowoczesne walcownie rur HFW wykorzystują nagrzewanie indukcyjne w linii do procesu obróbki cieplnej wyżarzania spoin. Ten proces wyżarzania – aczkolwiek w innej temperaturze i z inną prędkością – nie różni się niczym od wpływu termicznego procesu gięcia indukcyjnego na właściwości materiału.

Rura SAW

Rury SAW o większej średnicy i grubszych ściankach mogą spowolnić proces gięcia indukcyjnego, a tym samym ograniczyć zakres różnych parametrów procesu. Dotyczy to w szczególności materiałów o wysokiej klasie X, gdzie wymagane są wyższe temperatury i szybsze tempo chłodzenia wynikające z wyższych prędkości procesu. W przypadku rur o dużej średnicy i grubszych ściankach, uzyskanie wysokich właściwości wytrzymałościowych może być niemożliwe bez odpowiedniego zwiększenia składu chemicznego rury, aby zapewnić wystarczającą elastyczność (hartowalność) materiału rury w stosunku do niższej temperatury szczytowej w otworze rury i wolniejszego tempa chłodzenia.

Bezszwowy

Osiągnięcie wysokiej wytrzymałości bezpośrednio na giętarce indukcyjnej jest zazwyczaj bardziej problematyczne w przypadku rur bezszwowych niż rur spawanych o tym samym rozmiarze i klasie.

Rury przewodowe bez szwu ze stali węglowej o wysokiej wytrzymałości są produkowane w sposób zupełnie inny niż rury z blach walcowanych lub taśm. Rury bez szwu są formowane na gorąco w celu uzyskania wymaganej średnicy i grubości ścianek, a następnie poddawane obróbce cieplnej w celu uzyskania wymaganej wytrzymałości i udarności. Walcownie rur naturalnie projektują skład chemiczny rur tak, aby odpowiadał szybkiemu procesowi hartowania wewnętrznego i zewnętrznego oraz obróbce cieplnej.

Gięcie indukcyjne jest praktycznie ograniczone do zewnętrznego chłodzenia natryskowego (tj. tylko z jednej strony) przy stosunkowo niskich prędkościach, przez co nie może osiągnąć takiej samej szybkości hartowania jak walcarki do rur. W przypadku rur bezszwowych o wysokiej wytrzymałości i grubości ścianek powyżej 13 mm, produkowanych metodą oszczędnej chemii, może być konieczne przeprowadzenie pełnej obróbki cieplnej polegającej na hartowaniu i odpuszczaniu po gięciu, w przeciwnym razie proces gięcia może doprowadzić jedynie do obniżenia właściwości materiału.

Chemia rur

Jak wykazano, chemia odgrywa ważną rolę w osiąganiu wymaganych właściwości rurociągu – dotyczy to w szczególności wytrzymałych łuków indukcyjnych wykonywanych z rur przewodowych o grubych ściankach.

Norma Offshore Pipeline Standard – DNV OS F101 określa maksymalne dopuszczalne składy chemiczne dla różnych gatunków rur przewodowych (bezszwowych i spawanych, tabele 6.1 i 6.2) oraz rur głównych do gięcia indukcyjnego (tabela 7.5). Wyraźnie widoczna jest tendencja do dopuszczania wyższych składów chemicznych dla wyższych gatunków. Dopuszczalny maksymalny procent głównych składników węgla i manganu, a także mikroelementów stopowych niobu, tytanu i wanadu, rośnie wraz z klasą wytrzymałości.

Ponadto widać, że w przypadku gięcia indukcyjnego dopuszczalny jest wyższy skład chemiczny niż w przypadku rur bez szwu o równoważnym gatunku; a nawet wyższy niż w przypadku rur spawanych. Tendencje te są najbardziej widoczne w konsekwentnym wzroście maksymalnego dopuszczalnego ekwiwalentu węgla (CEQ) dla każdego gatunku i typu. Przypis do każdej tabeli wskazuje, że maksymalny dopuszczalny skład chemiczny ma zastosowanie do dość grubych ścianek.

Grubość ścianki rury

Rzeczywista grubość ścianki w porównaniu do „nominalnej” grubości ścianki, a także różnice w grubości ścianki mogą się znacznie różnić w przypadku rur spawanych i rur bezszwowych.

Rura spawana jest wykonana z blachy i jako taka charakteryzuje się bardzo równomierną grubością ścianki wzdłuż rury i na całym obwodzie, z pewnym pogrubieniem w strefie spawania. Ponieważ walcownie rur dążą do oszczędności, można się spodziewać, że rzeczywista grubość ścianki rury spawanej będzie prawie zawsze równa lub nieznacznie niższa od wartości nominalnej.

Grubość ścianki rury bezszwowej zależy od jakości walcowni i może być znacznie bardziej zmienna niż w przypadku rur spawanych. Grubość ścianki może się znacznie różnić na obwodzie rury i wzdłuż jej długości, a także między złączami rur w tym samym procesie obróbki cieplnej. Otwór może być mimośrodowy względem średnicy zewnętrznej, co powoduje grubsze i cieńsze boki rury; a wypustki w otworze mogą tworzyć bezpośrednio przylegające obszary grubszej i cieńszej ścianki rury.

Na dodatek, każda skaza lub ubytek dodatkowo obniży grubość ścianki. Oczekiwania dotyczące rzeczywistej grubości ścianki rury głównej w porównaniu z wartością nominalną powinny być generalnie pesymistyczne – a nie optymistyczne!

Co może pójść nie tak w przypadku gorących zagięć?

Problemy, które mogą pójść nie tak, można zasadniczo podzielić na dwie grupy: te związane z rurą główną i te związane z procesem gięcia – albo z parametrami procesu, albo z błędami i nieprawidłowym ustawieniem lub defektami wykrytymi na gięciach.

Kontrole odgrywają kluczową rolę w produkcji łuków indukcyjnych. Wymiary przekroju można zmierzyć za pomocą suwmiarki i tłoków, aby sprawdzić owalność i okrągłość, a grubość ścianki – techniką ultradźwiękową. Integralność łuku można sprawdzić metodami nieniszczącymi, takimi jak kontrola wizualna, magnetoproszkowa, ultradźwiękowa, radiograficzna i penetracyjna, badanie twardości powierzchni oraz badanie hydrostatyczne. Właściwości materiału łuku można natomiast wnioskować na podstawie relacji między głównymi parametrami produkcyjnymi łuku kwalifikacyjnego a łukiem produkcyjnym.

Rura Matka

Wady

Wady rury macierzystej mogą się nasilić w procesie gięcia indukcyjnego. Gięcie indukcyjne nie zamieni świńskiego ucha w jedwabną sakiewkę – to, od czego zaczniesz, w dużej mierze zadecyduje o tym, co otrzymasz.

Najczęstszą wadą rur jest niewłaściwa obsługa, powodująca wyżłobienia i wgniecenia. Oczywiście rury cienkościenne są bardziej podatne na uszkodzenia niż rury grubościenne. W przypadku rur HFW możliwe są wtoczone wtrącenia oraz braki wtopień lub pęknięcia w obszarze spoiny, ale generalnie występują bardzo rzadko.

Rury bezszwowe mogą mieć laminacje powierzchniowe i wióry, które ujawniają się podczas obróbki strumieniowo-ściernej i gięcia na gorąco. Wady te są rzadkie, ale mogą dotyczyć całych odcinków – a nawet wielu odcinków z tego samego wytopu – i są ściśle związane z jakością walcowni rur.

Chemia

Gięcie indukcyjne na gorąco skutecznie poddaje materiał rury obróbce cieplnej w miejscu gięcia. Skład chemiczny rury poddawanej gięciu indukcyjnemu jest szczególnie istotny w przypadku rur o wysokiej wytrzymałości, gdzie wymagane jest wolniejsze gięcie, a co za tym idzie, wolniejsze tempo chłodzenia. Niewystarczający skład chemiczny prowadzi do niskiej hartowności rury, a wymagana wytrzymałość może nie być osiągalna bezpośrednio z giętarki indukcyjnej.

Średnica

Ze względu na tolerancje walcownicze dla średnicy końcowej i środkowej rury, rury SAWL, a zwłaszcza SAWH o dużej średnicy, mogą mieć znaczną różnicę w średnicy między końcem a środkiem rury. W przypadku, gdy łuki są wycinane w połowie łączenia tych rur, mogą być wymagane elementy przejściowe do przygotowania do spawania.

Zanieczyszczenie

Zanieczyszczenie powierzchni metalami o niskiej temperaturze topnienia, takimi jak miedź, cynk lub ołów, może powodować „kruchość ciekłego metalu” i prowadzić do pęknięć powierzchniowych w miejscach gięcia. Obróbka powierzchni przed gięciem, taka jak obróbka strumieniowo-ścierna, minimalizuje to ryzyko.

Testy kwalifikacyjne

Podczas badań wstępnych lub kwalifikacyjnych, pomimo wszelkich starań giętarki, mogą wystąpić trudności w osiągnięciu minimalnych właściwości materiału. Najczęściej dwoma głównymi czynnikami są: granica plastyczności – która wyznacza dolną granicę parametrów obróbki; oraz twardość – która wyznacza górną granicę. W przypadku rur o grubych ściankach w środowisku kwaśnym, może wystąpić konflikt, ponieważ parametry procesu wymagane do osiągnięcia wymaganej wytrzymałości powodują przekroczenie określonej granicy twardości powierzchni. W takim przypadku okno procesu gięcia zostaje „zamknięte” i może być konieczne hartowanie zanurzeniowe i odpuszczanie po gięciu.

Parametry procesu

Parametry procesu nie powinny różnić się od procesu produkcji gięcia kwalifikacyjnego do produkcji gięcia produkcyjnego. Główne parametry procesu obejmują: prędkość, temperaturę, chłodzenie oraz procedury start/stop.

Prędkość

Kluczowe jest, aby prędkość nie zmieniała się podczas procesu gięcia. Cykl cieplny, któremu poddawany jest każdy element rury przechodzący przez proces indukcji, musi być ograniczony do wąskiego zakresu. Poślizg zacisku rurowego na ramieniu promieniowym lub sprężystego lub gąbczastego mechanizmu napędowego spowoduje zmiany prędkości podczas gięcia. Rura, która „szarpie” podczas procesu gięcia, będzie charakteryzować się zmiennymi właściwościami wzdłuż długości łuku. Niektóre obszary gięcia, które „zatrzymały się” w maszynie, będą miały wyższe temperatury szczytowe i wolniejsze tempo chłodzenia, podczas gdy inne będą miały niższą temperaturę szczytową i szybsze chłodzenie spowodowane nagłym, szybkim postępem rury w maszynie.

Temperatura

Jak wykazano, temperatura gięcia ma istotny wpływ na końcowe właściwości gięcia.

Pirometry optyczne stanowią oczy procesu gięcia indukcyjnego – rejestrują temperaturę procesu gięcia i stanowią podstawę produkcji.

Ustawianie pirometrów jest kluczowe, ponieważ szczytowa temperatura w pasie cieplnym musi znajdować się w polu widzenia. Rejestrowane temperatury muszą praktycznie reprezentować cały obwód rury. W przypadku mniejszych rur dopuszczalne może być użycie dwóch pirometrów – jednego na obwodzie wewnętrznym i jednego na obwodzie zewnętrznym, w celu monitorowania i rejestrowania szczytowej temperatury; w przypadku większych rur, np. >DN300, konieczne może być zastosowanie czterech pirometrów obejmujących cztery ćwiartki obwodu rury. Ponadto operator giętarki musi wizualnie monitorować temperaturę obwodu pasma cieplnego, aby zapewnić spójność między położeniami celownika pirometru. Ręczny pirometr „wędrujący” może być w tym przypadku bardzo przydatny.

Niektóre procesy są bardziej wrażliwe na temperaturę niż inne, dlatego określenie wymaganego poziomu kontroli temperatury stanowi ważną fazę wstępnego procesu testowania.

Chłodzenie

Chłodzenie łuku rurowego wychodzącego z cewki indukcyjnej ma kluczowe znaczenie dla uzyskania wysokiej wytrzymałości łuków rur przewodowych. Cewka użyta do produkcji musi być tą samą cewką, która została użyta do wykonania kwalifikacyjnego łuku próbnego; oraz musi być chłodzona wodą o tym samym ciśnieniu i temperaturze.

Uruchom i zatrzymaj programowalne procedury

Prawdopodobnie najmniej znany i opisany aspekt gięcia indukcyjnego, który jest na ogół ściśle strzeżoną informacją zastrzeżoną.

W przypadku zastosowań o krytycznym znaczeniu, takich jak gięcie wysokiej klasy X o właściwościach uzyskanych bezpośrednio z giętarki indukcyjnej, proces uruchamiania i zatrzymywania musi być programowalny – nie może być sterowany przez operatora – i musi być ustawiany w ramach procesu kwalifikacji.

Procedury startu i zatrzymania muszą dawać spójne, powtarzalne wyniki dla przemian termicznych na każdym końcu zagięcia. Należy zauważyć, że przemiana termiczna (w przeciwieństwie do przemiany wymiarowej) może w rzeczywistości znajdować się w pewnej odległości wzdłuż stycznej prostej na każdym końcu zagięcia. Może jednak nie znajdować się w punkcie stycznym, w którym krzywizna zagięcia przechodzi w styczną prostą.

Kąt zgięcia

Kąty gięcia uzyskiwane metodą gięcia indukcyjnego są zazwyczaj bardzo dokładne – szczególnie po pierwszym gięciu partii. Pomiar kąta gięcia należy wykonać dla każdego gięcia bezpośrednio po formowaniu. Można oszacować prawdopodobieństwo sprężynowania i dostosować je w miarę postępu gięcia.

Wszelkie zagięcia wykraczające poza ustaloną tolerancję kąta można wyodrębnić i omówić. Do zmierzenia prawidłowego kąta wymagane są różne techniki pomiaru kąta – szczególnie w przypadku rur z krótkimi końcami stycznymi, gdzie znaczna owalność prostej stycznej na każdym końcu zagięcia może utrudniać pomiar rzeczywistego kąta.

Promień

Rzeczywiste promienie gięcia mieszczą się zazwyczaj w tolerancji 1% promienia docelowego. O ile nie popełniono poważnego błędu w ustawieniach, jest bardzo mało prawdopodobne, aby promień gięcia rurociągu stanowił problem.

Zmarszczki i guzki.

Łuki rurociągów są zazwyczaj wykonywane z dość dużymi promieniami. Wykrycie zmarszczek lub nierówności może świadczyć o problemie produkcyjnym. Niewielkie nierówności mogą być widoczne na początku gięcia, gdzie ściskanie zginające „odkształca” ściankę rury. To „odkształcenie” jest związane z pogrubieniem ścianki rury, gdzie zmiana grubości ścianki ma tendencję do uwidaczniania się na zewnętrznej powierzchni rury. O ile nie jest wyraźnie poważne, „odkształcenie” nie jest szkodliwe dla rury, ale można je kontrolować poprzez odpowiednie procedury początkowe, rury o grubszych ściankach i większe promienie gięcia.

Zmarszczka na środku zagięcia może wskazywać na poślizg zacisku, przerwę w dostawie prądu lub nadmierny ruch cewki.

Przerwy w procesie

Utrata zasilania elektrycznego, nawet chwilowa, spowoduje przerwanie procesu gięcia i prawie zawsze doprowadzi do odrzucenia wygięcia – szczególnie w przypadku gięcia indukcyjnego rur o wysokiej wytrzymałości w celu uzyskania materiału o wysokich właściwościach wytrzymałościowych.

Przeciąg powietrza

Podczas gięcia indukcyjnego na gorąco z chłodzeniem natryskowym wodą (niezbędnym w przypadku rur o wysokiej klasie X) powietrze jest wdmuchiwane zza cewki indukcyjnej, aby odprowadzić strumień wody chłodzącej od taśmy grzewczej. Użycie ciągu powietrza musi być ograniczone do minimum i musi być stałe w całym procesie gięcia, ponieważ może on wpływać na temperaturę powierzchni rejestrowaną przez pirometry. Nadmierna ilość powietrza może obniżyć temperaturę powierzchni zewnętrznej, dając sztucznie zaniżone odczyty. Operator może skorygować ten pozorny spadek temperatury, zwiększając moc indukcyjną – w ten sposób nieumyślnie zwiększając temperaturę pod powierzchnią rury i niekorzystnie wpływając na właściwości materiału.

Wymiary gięcia

Owalność

Owalność spowodowana zginaniem ogranicza się głównie do obszaru gięcia, ale może rozciągać się na pewien dystans wzdłuż prostej stycznej na każdym końcu gięcia – szczególnie w przypadku gięć cienkościennych formowanych przy ciasnych promieniach gięcia. Owalność jest zazwyczaj funkcją średnicy rury, grubości ścianki i promienia gięcia, ale wpływa na nią również temperatura gięcia, metoda chłodzenia i rodzaj materiału. Prawdopodobieństwo wystąpienia owalności jest mniejsze w przypadku gięć o grubych ściankach i dużym promieniu, formowanych w wysokiej temperaturze, gdzie siły gięcia są najniższe; oraz przy zastosowaniu chłodzenia natryskowego (zamiast wymuszonego obiegu powietrza) w celu uzyskania możliwie najwęższego pasma cieplnego. Owalność można zazwyczaj przewidzieć na podstawie danych historycznych i prostych wytycznych.

Średnica

Podczas gięcia indukcyjnego obwód rury w miejscu gięcia może się skurczyć (zwykle o 0,5% dla stali węglowych, 1% dla stali nierdzewnej) ze względu na współczynnik rozszerzalności cieplnej. Takie zwężenie może mieć wpływ na bardzo ciasne średnice wewnętrzne podczas tłoczenia itp.

Przerzedzenie ścianek

Pocienienie ścianki zagięcia na zewnątrz rury jest cechą charakterystyczną wszystkich procesów gięcia i, dla danej średnicy rury, w dużej mierze wynika z określonego promienia. Niekontrolowane pocienienie ścianki może wystąpić, jeśli powierzchnia zewnętrzna rury stanie się cieplejsza niż wewnętrzna część zagięcia – w efekcie przesuwając oś neutralną zagięcia w kierunku wewnętrznej części zagięcia. Podkreśla to potrzebę dobrej kontroli temperatury wewnątrz i na zewnątrz zagięcia w celu kontroli pocienienia ścianki.

Na co powinni zwrócić uwagę wykonawcy rurociągów, aby uzyskać dobre gięcie indukcyjne za pierwszym razem i na czas?

Uwzględnij możliwość wystąpienia zagięć na gorąco w projekcie (dane techniczne i szczegóły).

Zapoznać się z normami ISO, ASME, DNV, jeśli jest to konieczne.

Porozmawiaj z benderem

Należy wziąć pod uwagę skład chemiczny materiału rury w odniesieniu do wymaganej wytrzymałości materiału dla danej grubości ścianki. Pozwala to na skuteczną ocenę ryzyka w zakresie prawdopodobieństwa osiągnięcia właściwości materiału po gięciu indukcyjnym.

Należy dokładnie rozważyć maksymalną dopuszczalną wartość twardości. Określenie wartości niższej niż wymagana technicznie niepotrzebnie ograniczy zakres giętarki i może wpłynąć negatywnie na inne, ważniejsze właściwości materiału – takie jak granica plastyczności.

Należy wziąć pod uwagę rzeczywiste wymiary rury macierzystej – w szczególności w celu uwzględnienia tolerancji walcowniczych i pewnych oznaczeń na powierzchni; należy zachować ostrożność przy określaniu rzeczywistej grubości ścianki rury.

Wycena materiałowa (MTO) dla łuków powinna być określona na podstawie indywidualnej długości rury wymaganej dla każdego łuku, zagnieżdżonej w dostępnych długościach połączeń rurowych. Nie należy sumować długości rury wymaganej dla łuków, lecz podzielić ją przez dostępną długość połączenia, aby określić liczbę wymaganych połączeń. Giętarka może zalecić odpowiednią MTO dla połączeń rur wymaganych dla listy łuków. Należy uwzględnić i przewidzieć straty wynikające z przycinania i krótkich resztek.

Należy zapewnić zapasową ilość rury głównej, aby pokryć potrzebę przeprowadzenia testów kwalifikacyjnych oraz wszelkich odrzuconych łuków itp. W przypadku małej liczby łuków może to oznaczać nadwyżkę 100% rur faktycznie potrzebnych do wykonania łuków (wliczając łuki wstępne i kwalifikacyjne); w przypadku większych prac może to oznaczać dodatkowe 5% połączeń rurowych.

Gięcie indukcyjne rurociągów wymaga przeprowadzenia pełnej próby kwalifikacyjnej gięcia na każdym wytopie. W miarę możliwości należy wybierać gołe, niepowlekane rury główne z tego samego wytopu – w przeciwnym razie wystąpią znaczne koszty z powodu wielokrotnych prób kwalifikacyjnych gięcia i straty rury głównej zużytej w dodatkowych testach.

Należy zapewnić odpowiednie długości stycznych na każdym końcu każdego łuku, aby uniknąć największej owalności łuku bliżej łuku. Rury o małej średnicy i grubych ściankach formowane do dużych promieni gięcia powinny mieć najmniejszą owalność łuku.

Zazwyczaj owalność jest minimalna w odległości co najmniej dwóch średnic rury od miejsca zagięcia. Niezależnie od tego, wszyscy wykonawcy rurociągów powinni spodziewać się i zaplanować użycie zewnętrznych zacisków centrujących podczas spawania gorących zagięć w rurociągu.

Kąty gięcia należy podawać jako kąt ugięcia, a nie kąt wewnętrzny. Trasy rurociągów często charakteryzują się zmianami w przebiegu w zależności od kąta wewnętrznego pomiaru.

Należy zapewnić odpowiedni czas realizacji i inne kwestie logistyczne, aby wyprodukować i przetestować wstępne i kwalifikacyjne gięcie przed rozpoczęciem produkcji. W przypadku małego projektu proces kwalifikacyjny trwający od dwóch do trzech tygodni może trwać dłużej niż czas potrzebny na wyprodukowanie gięć produkcyjnych. Gotowe gięcie można przechowywać na placu gięcia lub w zakładzie lakierniczym i zamawiać w razie potrzeby, lub, jeśli jest to możliwe, przechowywać na miejscu w odpowiednich lokalizacjach.

Transport powinien być starannie zaplanowany. Możliwe jest przewożenie tylko kilku łuków na raz – zwłaszcza jeśli łuki są wykonane z rur o dużej średnicy, mają duże promienie gięcia, duże kąty gięcia i długie proste styczne na każdym końcu łuku. Należy starannie nadzorować podparcie i zabezpieczenie łuków oraz stosowanie pasów zabezpieczających z tkaniny podczas transportu, aby zapewnić ich bezpieczny transport i rozładunek bez uszkodzeń. Przenoszenie łuków wymaga użycia miękkich zawiesi suwnicowych lub urządzeń mobilnych – wózki widłowe nie są dopuszczalną metodą przenoszenia łuków.

Systemy powłokowe odpowiednie do łuków rurowych zakopanych w ziemi opierają się zazwyczaj na nakładanej natryskowo lub wałkiem żywicy epoksydowej o ultrawysokiej gęstości, która musi być kompatybilna z systemem powłok łączonych. Łuki pokryte taśmą mają trudności z przyleganiem do trójwymiarowej, zakrzywionej powierzchni łuku rurowego i mogą być nieodpowiednie. W szczególnych przypadkach, na łukach indukcyjnych mogą być dostępne powłoki epoksydowe łączone metodą fuzji (FBE).

W miarę możliwości należy wykorzystywać złożone kształtki do tworzenia zwartych szpul rur, co pozwala ograniczyć liczbę spoin montażowych itp. w systemie rurociągów.