2 proste zasady mechanicznej korekty blachy

Korekta mechaniczna Korekta odkształconych elementów obrabianych i odkształconej stali za pomocą urządzeń mechanicznych, a korekta na zimno jest powszechnie stosowana. Korekta na zimno to korekta elementu obrabianego w temperaturze pokojowej, przeprowadzana za pomocą młotkowania i rozciągania. Ta korekta powoduje utwardzanie powierzchni stali przez zgniot, co oznacza wzrost wytrzymałości i twardości oraz zmniejszenie plastyczności i wytrzymałości. Dlatego nadaje się ona tylko do stali niskowęglowej lub aluminium o dobrej plastyczności; gdy stopień odkształcenia jest duży, pęknięcia lub złamania wystąpią, jeśli zastosuje się prostowanie na zimno, lub z powodu niewystarczającej wydajności urządzeń, prostowanie na zimno nie może przekroczyć granicy plastyczności, a element obrabiany nie zostanie pokonany. Sztywność elementu obrabianego jest zbyt duża lub materiał elementu obrabianego jest bardzo kruchy. Gdy nie można zastosować prostowania na zimno, stosuje się prostowanie na gorąco. Prostowanie na gorąco wykonuje się, podgrzewając stal do wysokiej temperatury 700~1000°C w palniku acetylenowo-tlenowym. Prostowanie na gorąco nadaje się do stali węglowej i stopowej o dużych odkształceniach i małej plastyczności lub do stali niskowęglowych stosowanych w niskich temperaturach.

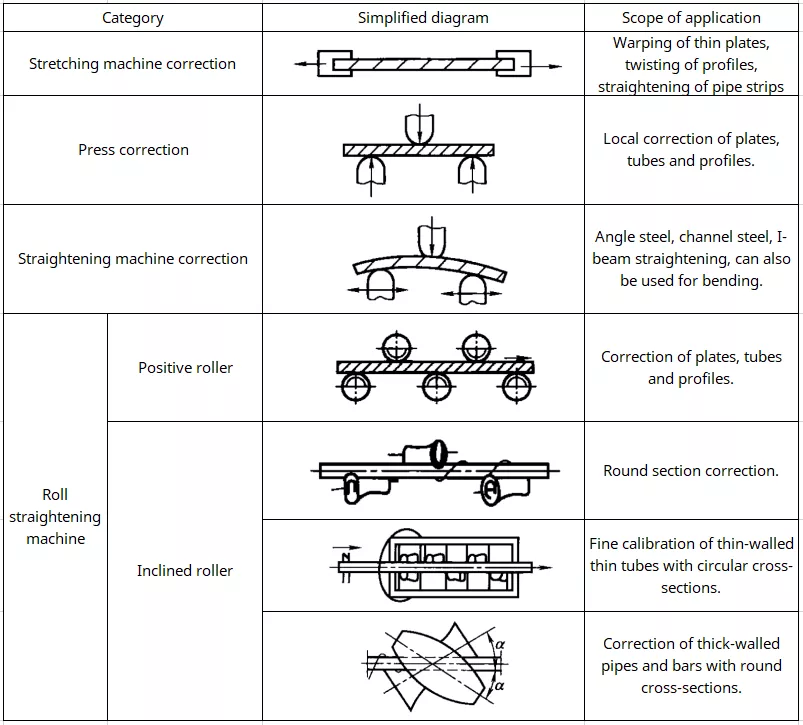

Do prostowania mechanicznego stosuje się m.in.: maszyna do walcowania blach, zaokrąglarka, specjalna maszyna prostująca, maszyna prostująca oraz różnego rodzaju prasy, takie jak prasa mechaniczna, prasa hydrauliczna, prasa śrubowa itp. Sposób i zakres korekcji mechanicznej przedstawiono w poniższej tabeli.

Metoda korekcji mechanicznej i zakres jej stosowania

1. Korekta mechaniczna – korekta płyt

Odkształcenie blachy stalowej koryguje się zazwyczaj za pomocą prostownicy wielowalcowej. Podczas prostowania, im grubsza blacha stalowa, tym łatwiejsza jest korekta; im cieńsza blacha stalowa, tym łatwiej ją odkształcić i tym trudniej skorygować. Zazwyczaj blachy stalowe o grubości powyżej 3 mm są prostowane na prostowarce pięciowalcowej lub siedmiowalcowej, a cienkie blachy stalowe o grubości poniżej 3 mm muszą być prostowane na prostowarce dziewięciowalcowej, jedenastowalcowej lub wielowalcowej.

Zasada korekcji toczenia w prostownicy wielorolkowej jest przedstawiona na poniższym rysunku. Część robocza składa się z dwóch rzędów rolek górnych i dolnych. Zazwyczaj jest ich od 5 do 11. Poniżej znajdują się rolki aktywne, które są połączone z korpusem maszyny za pomocą łożysk i napędzane silnikiem, a ich położenie nie podlega regulacji. Powyższa kolumna to rolka napędzana, którą można regulować w pionie za pomocą ręcznej śruby lub elektrycznego podnośnika, zmieniając odległość między górnym a dolnym rzędem rolek, dostosowując ją do poziomowania blach stalowych o różnej grubości.

Podczas walcowania blacha stalowa zazębia się z obrotem wału walca i jest poddawana działaniu przeciwnych sił między górnym a dolnym wałkiem, co powoduje, że blacha stalowa wykonuje naprzemienne zginanie o małym promieniu krzywizny. Gdy naprężenie przekroczy granicę plastyczności materiału, następuje odkształcenie plastyczne, dzięki czemu włókna o nierównej długości początkowej w blasze mają tendencję do równomiernego układania się podczas wielokrotnego rozciągania i ściskania, co pozwala na osiągnięcie celu korekcji.

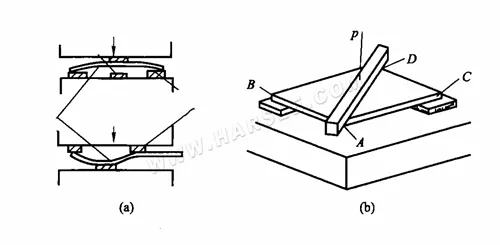

Istnieją dwa główne sposoby rozmieszczenia rolek wału w prostownicy wielowalcowej. Rysunek (a) przedstawia równoległą korektę rzędów rolek. Górne i dolne rolki wału są ułożone równolegle. Odstęp między górnym a dolnym rzędem rolek jest nieznacznie mniejszy niż grubość korygowanej blachy stalowej. Po przejściu blachy stalowej jest ona wielokrotnie wyginana, a następnie poziomowana przez ostatnią rolkę prowadzącą.

Dwie rolki na obu końcach kolumny powyżej to rolki prowadzące o małej średnicy, małej sile nacisku i bez funkcji gięcia. Służą one jedynie do wprowadzania blachy stalowej do rolki prostującej lub poziomowania blachy stalowej po jej wyprowadzeniu z rolki prostującej.

Rolkę prowadzącą można indywidualnie regulować w górę i w dół, aby uzyskać wymaganą wysokość, co zapewnia wypoziomowanie końcowego gięcia blachy stalowej. Zazwyczaj blachę stalową należy wielokrotnie rolować w przód i w tył na prostowarce, aby uzyskać wyższą jakość korekty.

Rysunek (b) przedstawia korektę nachylenia rzędu rolek. Górny rząd rolek jest ułożony ukośnie, a połączenie osiowe górnego i dolnego rzędu rolek tworzy niewielki kąt. Górny rząd rolek można regulować w zakresie podnoszenia, a kąt nachylenia można zmieniać za pomocą mechanizmu kątowego. Szczelina między górnym a dolnym rzędem rolek stopniowo zwiększa się w kierunku wylotu.

Gdy blacha stalowa przechodzi między rzędami rolek, jej krzywizna gięcia stopniowo maleje; pierwsze kilka par rolek osiowych wykonuje podstawowe gięcie blachy stalowej, a pozostałe pary rolek osiowych generują naprężenie blachy stalowej podczas dalszego wchodzenia. Przed ostatnim wałkiem rolki, odkształcenie blachy stalowej pod działaniem dodatkowej siły rozciągającej zbliża się do zginania sprężystego, a blacha stalowa zostaje skorygowana. Dlatego ten typ prostownicy może poprawić efekt korekcji blachy stalowej, opierając się na dodatkowej sile ciągnącej generowanej przez tylny wałek rolki do blachy stalowej i nie jest konieczne ustawianie rolki prowadzącej, którą można regulować oddzielnie. Ten typ prostownicy jest najczęściej używany do korekcji cienkich blach.

W zależności od rodzaju deformacji blachy, środki podejmowane podczas operacji prostowania również się różnią. Poniższa tabela przedstawia niektóre specjalne środki, które można podjąć podczas korygowania specjalnie zdeformowanych blach lub mniejszych wykrojów (lub części) na prostowarce wielowalcowej.

Spłaszczanie arkuszy w kilku szczególnych sytuacjach

Zazwyczaj, aby osiągnąć zamierzony cel, blacha musi przejść przez wielowalcową prostowarkę wiele razy. Liczba korekt jest określana na podstawie wartości współczynnika naprężenia w korygowanej blasze. Im większe a, tym łatwiej jest ją wypoziomować. Zależność między a a liczbą korekt przedstawiono w tabeli.

| A | ≤1 | 4~6 | >6 | ≥10 |

| Czasy płaskie | Nie można wyrównać | 3 | 1 | Nadaje się do stali o wysokiej wytrzymałości |

| Liczba rolek N | 5 | 7 | 9 |

| C | 1.17 | 0.9 | 0.8 |

Poziomowanie grubych płyt można zazwyczaj przeprowadzić również na urządzeniach ciśnieniowych, takich jak prasy hydrauliczne i prasy hydrauliczne. Metoda poziomowania za pomocą pras jest następująca: umieść wykrojkę na stole prasy, tak aby wystająca część była skierowana do góry, a dwie najniższe Umieść dwie podkładki o równej grubości jako punkty podparcia. Jeśli krzywizna odkształcenia wykroju jest mała, odległość punktu podparcia można zmniejszyć, a następnie dodać kwadratową stal na wypukłej części i kwadratową stal dociskać, aż pierwotnie odkształcona część wykroju stanie się płaska, a następnie lekko wklęsła. Wielkość wgłębienia jest równa wielkości sprężynowania, a blacha staje się płaska po dekompresji. Aby zapobiec nadmiernemu ciśnieniu, pod naprężoną częścią można umieścić żelazo zabezpieczające o odpowiedniej grubości, a nacisk można zatrzymać, gdy wykrojka zostanie dociśnięta do żelaza zabezpieczającego, patrz rysunek (a); Korygując odkształcenie, należy najpierw umieścić dwie podkładki o tej samej grubości w punktach B i C poniżej narożników przekątnej płyty stykającej się z platformą, a następnie umieścić kwadrat po przekątnej nad narożnikami przekątnej punktów A i D. Następnie stal lub szyna jest dociskana do momentu, aż punkty A i D zetkną się z powierzchnią stołu, a obciążenie zostanie usunięte. W tym momencie należy sprawdzić poziom płaskości za pomocą płaskiej linijki. Jeśli nie spełnia on wymagań, należy zwiększyć liczbę podkładek w punktach B i C, aż do uzyskania pożądanej korekcji, jak pokazano na rysunku (b).

Jeśli odkształcenie blachy stalowej jest bardziej skomplikowane, występuje zarówno zginanie, jak i zniekształcenie, wówczas kolejność operacji poziomowania jest następująca: najpierw należy skorygować odkształcenie lokalne, następnie skorygować odkształcenie ogólne; najpierw należy skorygować odkształcenie, a na końcu skorygować krzywiznę.

2. Korekta mechaniczna – korekta profilu

Prostowanie rur, kształtowników stalowych i innych profili odbywa się najczęściej metodą prostowania na zimno, gdzie L w tabeli oznacza długość cięciwy gięcia, a t grubość blachy.

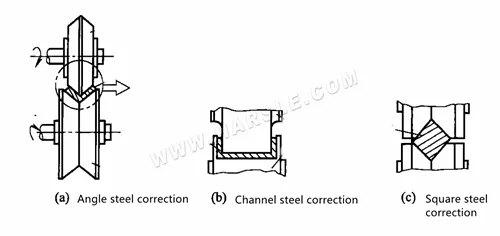

● Zasada działania wielorolkowej prostownicy profili jest podobna do zasady działania prostowarki do blach. Różnica polega na tym, że walec prostujący jest walcem, którego kontur jest dostosowany do przekroju poprzecznego prostowanego profilu, jak pokazano na rysunku. Aby skorygować różne profile, można wymieniać walce o różnych konturach. Podobnie do zasady prostowania płyt, gdy profil przechodzi przez górny i dolny rzędy walców, jest on wielokrotnie wyginany, dzięki czemu włókna są wydłużane i korygowane. Osie walców maszyny z walcami dodatnimi są równoległe do siebie, co jest odpowiednie dla różnych profili. Linia walców maszyny z walcami nachylonymi jest hiperboliczna, a większość z nich jest ułożona w grupach (2~3 na grupę). Wał walca jest nachylony, aby utworzyć kołdrę Prostujący okrągły materiał wytwarza dodatkowy ruch obrotowy, który wzmacnia efekt korekcji i jest odpowiedni do korekcji rur, prętów i drutów.

● W celu skorygowania kształtu należy użyć prostownicy.

Odkształcenia gięcia kształtowników stalowych i różnego rodzaju belek spawanych można również korygować metodą gięcia odwrotnego w prostownicy do kształtowników stalowych. Ruchome części prostownicy są ułożone poziomo i zazwyczaj mają dwa końce.

Podczas pracy, profil stalowy jest umieszczany pomiędzy podporą a zastrzałem. Wystająca część jest blokowana przez zastrzał, dociskana do podpory i może być przesuwana wzdłuż długości. Położenie podpory można odpowiednio regulować za pomocą pokrętła, dostosowując je do różnych stopni ugięcia stali profilowej. Gdy zastrzał jest napędzany silnikiem w celu wykonania poziomego ruchu posuwisto-zwrotnego, okresowo wywiera on nacisk na skorygowany profil stalowy, powodując jego wygięcie w przeciwnym kierunku, aby osiągnąć cel korekty.

Początkowe położenie zastrzału można regulować, aby kontrolować stopień odkształcenia. Stół jest wyposażony w rolki podtrzymujące kształtownik i redukujące tarcie podczas jego ruchu w przód i w tył. Prostownica do kształtowników może być również wykorzystywana do gięcia kształtowników, będąc jednocześnie maszyną dwufunkcyjną – zarówno do gięcia, jak i prostowania.

● Użyj prasy do prostowania profilu. Zasada prostowania, kolejność i metoda prasy do prostowania profilu i różnych belek spawanych są takie same jak w przypadku spłaszczania grubych blach, ale położenie, położenie nacisku i położenie nacisku przedmiotu obrabianego powinny być odpowiednio dobrane do rozmiaru i odkształcenia przedmiotu obrabianego podczas pracy. Grubość podkładki i jej położenie, a także to, czy rozmiar podkładki i kwadratowej stali, podkładki i kwadratowej stali są potrzebne itp., mają na celu poprawę jakości i szybkości korekty.

Minimalny promień krzywizny i maksymalne ugięcie, które można prostować na zimno w przypadku zwykłych profili stalowych, podano w tabeli.

Jeżeli wartość przekracza zakres określony w tej tabeli, należy podjąć odpowiednie środki procesowe (takie jak prasowanie na gorąco, wyżarzanie pośrednie profilu i wielokrotne korekty), aby zapobiec powstawaniu nowych odkształceń i zniekształceń w przekroju podczas korekcji.