Projektowanie konstrukcji dużej prasy hydraulicznej i analiza metodą elementów skończonych

W mojej podróży przez dziedzinę produkcji zagłębiłem się w projektowanie konstrukcyjne i analizę elementów skończonych duże prasy hydrauliczne do kuciaTe potężne maszyny są niezbędne do produkcji komponentów o wysokiej wytrzymałości, a ich konstrukcja wymaga starannego uwzględnienia różnych czynników, aby zapewnić niezawodność i wydajność. Wykorzystując analizę elementów skończonych, udało mi się zidentyfikować potencjalne słabe punkty konstrukcji i zoptymalizować wydajność. W tym artykule omówię kluczowe aspekty kucia wielkogabarytowego. prasa hydrauliczna projektowanie konstrukcji i rola analizy elementów skończonych w zwiększaniu ich efektywności i trwałości w zastosowaniach przemysłowych.

1. Co to jest Duża hydrauliczna prasa kuźnicza

Siłownik roboczy jest ważnym elementem wykonawczym maszyny hydraulicznej. Przekształca energię ciśnienia cieczy w energię mechaniczną. W zależności od rodzaju konstrukcji, siłowniki dzielą się na nurnikowe, tłokowe, wahadłowe i teleskopowe. Siłownik roboczy kuźni o sile 200 MN prasa hydrauliczna Wykorzystuje typ tłokowy, który charakteryzuje się prostą konstrukcją i jest łatwy w produkcji. Jest to forma konstrukcyjna powszechnie stosowana w dużych maszynach hydraulicznych. Tradycyjna teoria projektowania pras hydraulicznych stanowi główną podstawę projektowania konstrukcyjnego cylindra roboczego.

ABAQUS specjalizuje się w rozwiązywaniu złożonych problemów i stworzył wiodące na świecie oprogramowanie do analizy metodą elementów skończonych. Jest szeroko stosowane w przemyśle maszynowym, wojskowym, chemicznym, motoryzacyjnym i innych gałęziach przemysłu. Wykorzystując ABAQUS do numerycznej symulacji cylindra hydraulicznego, można dokładnie określić rozkład naprężeń w cylindrze roboczym oraz przeanalizować racjonalność jego konstrukcji.

2. Konstrukcja cylindra roboczego

Aby oszczędzać energię, a zwłaszcza zmniejszyć jej zużycie, prasa hydrauliczna do kucia wielkogabarytowego o mocy 200 MN wykorzystuje sześć cylindrów roboczych w trzech rzędach. Sześć cylindrów roboczych może jednocześnie generować nacisk 200 MN, cztery małe cylindry robocze po obu stronach prasy – 80 MN, a dwa środkowe duże cylindry robocze – 120 MN. Cylindry robocze o różnych ruchach mogą generować 3 poziomy nacisku, co pozwala na produkcję różnych odkuwek w celu doboru odpowiedniego poziomu nacisku, co znacznie obniża koszty. Konstrukcja korpusu i układ cylindra roboczego przedstawiono na rysunkach 1 i 2.

Aby wydłużyć żywotność cylindra roboczego, konstrukcja wykorzystuje śrubę bezpośrednio do mocowania bloku cylindra na górnej belce, czyli dolnego wspornika. To nie tylko poprawia sztywność i wytrzymałość górnej belki, ale także zmniejsza naprężenia ścianek cylindra roboczego.

Połączenie za pomocą pojedynczego zawiasu kulowego jest odpowiednie dla suwaka i czterech małych tłoków cylindrycznych z boku, natomiast połączenie za pomocą podwójnego zawiasu kulowego jest najlepszą metodą połączenia suwaka i dwóch środkowych tłoków cylindra głównego, jak pokazano na rysunku 3a, b.

Gdy ciśnienie robocze cylindra roboczego przekracza 20 MPa, głównym sposobem produkcji cylindra roboczego jest kucie stali węglowej. Cylinder roboczy prasy hydraulicznej do kucia 200 MN pracuje pod wysokim ciśnieniem 31,5 MPa, a jego duża konstrukcja utrudnia kucie integralne. Dlatego jest on kuty metodą spawania stali 35, normalizowanej i odpuszczanej, a jego granica plastyczności wynosi 240 MPa.

Tłok porusza się ruchem posuwisto-zwrotnym w cylindrze i ma duży wpływ na zużycie tulei prowadzącej i uszczelnienia, dlatego powierzchnia tłoka musi mieć odpowiednią twardość i dobre wykończenie. Aby spełnić ten wymóg, tłok jest zazwyczaj wykonany ze stali kutej węglowo o wysokiej zawartości węgla i poddawany obróbce wzmacniającej powierzchnię po obróbce. Tłok maszyny hydraulicznej jest kuty ze stali 45.

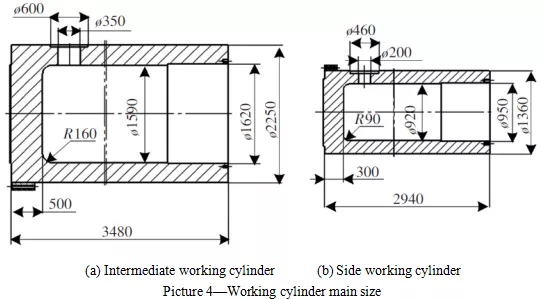

Nominalne ciśnienie robocze pośredniego cylindra roboczego wynosi 120 MN, a obliczenia projektowe jego parametrów konstrukcyjnych przedstawiają się następująco:

Średnica tłoka D jest określana na podstawie nominalnego ciśnienia całkowitego F(N), jakie powinien wytworzyć siłownik hydrauliczny, oraz wybranego ciśnienia roboczego cieczy P (MPa), według następującego wzoru:

Ze wzoru (1) wylicza się D=1557,7 mm, a po zaokrągleniu przyjmuje się D=1560 mm, a średnicę wewnętrzną D1 cylindra hydraulicznego łączy się z tłokiem.

Jest ona związana ze szczeliną Δt wewnętrznej ściany cylindra i zgodnie z doświadczeniem Δt lepiej jest przyjąć 15 mm.

Zgodnie z powyższym wzorem (2) średnica wewnętrzna D1 siłownika hydraulicznego wynosi 1590 mm. Zgodnie ze wzorem empirycznym średnica zewnętrzna siłownika hydraulicznego D2 wynosi:

[σ] przyjmujemy 120 MPa, zgodnie z powyższym wzorem (2), obliczamy średnicę zewnętrzną D2 cylindra hydraulicznego równą 2153 mm, a zgodnie ze wzorem:

r1———Promień wewnętrzny cylindra (mm)

r2———Promień zewnętrzny cylindra hydraulicznego (mm)

Obliczone na podstawie równania (4), r2≥1076,5 mm, przyjmujemy D2=2*r2 = 2250 mm.

Grubość dna cylindra: t=(1,5~2)*(r2-r1) (5)

Ciśnienie nominalne czterech bocznych cylindrów roboczych wynosi 80 MPa. Analogicznie, parametry konstrukcyjne bocznego cylindra roboczego można wstępnie wyznaczyć w następujący sposób:

Średnica tłoka D=900mm, Δt=10mm, średnica wewnętrzna cylindra hydraulicznego D1=920mm, średnica zewnętrzna D2=1360mm, grubość dna cylindra t=300mm.

3. Symulacja numeryczna i analiza wyników pracy cylindra roboczego

Obecnie większość cylindrów dużych pras hydraulicznych do kucia wykorzystuje empiryczny algorytm mechaniki sprężystej. Zgodnie z podstawowymi parametrami projektowymi, parametry te są określane w odniesieniu do odpowiednich danych, a następnie przeprowadzana jest kontrola wytrzymałości zgodnie z uproszczonym modelem mechanicznym. Jednak ze względu na złożoną konstrukcję cylindra hydraulicznego, trudno jest stworzyć dokładne modele mechaniczne i matematyczne, szczególnie w strefie koncentracji naprężeń. Zastosowanie metody elementów skończonych do obliczenia cylindra hydraulicznego pozwala na dokładne określenie rozkładu naprężeń w cylindrze, a następnie analizę racjonalności konstrukcji. Główne wymiary cylindra roboczego przedstawiono na rysunku 4.

3.1 Utworzenie modelu elementów skończonych

3.1.1 Model strukturalny i podział jednostek

Aby obliczenia cylindra roboczego były bliższe rzeczywistym warunkom pracy, sześć cylindrów roboczych zmontowano z górną belką zgodnie z rzeczywistymi warunkami. Biorąc pod uwagę, że odkształcenie dolnej belki ma niewielki wpływ na cylinder roboczy, model kolumny został przechwycony do połowy wysokości.

Typ siatki cylindra roboczego wybrano jako jednostkę czworościenną C3D4, a szczegóły dna cylindra, wlotu oleju i otworu gwintowanego są siatkowane i podzielone. Cztery cylindry boczne są podzielone na 940 000 jednostek, a środkowe 2. Cylindry główne są podzielone na 1,2 miliona jednostek.

3.1.2 Warunki brzegowe

(1) Do wewnętrznej powierzchni ściany cylindra roboczego przyłożono równomierne ciśnienie o wartości 31,5 MPa, a ciśnienie cieczy rozłożyło się poniżej wewnętrznej powierzchni ściany cylindra roboczego.

(2) Współczynnik tarcia μ jest ustawiony na 0,1, a typ kontaktu jest wybrany jako standardowy kontakt powierzchnia-powierzchnia.

(3) Określ właściwości materiałowe cylindra roboczego: współczynnik Poissona λ wynosi 0,3, a moduł sprężystości E wynosi 206 000 MPa.

(4) Dźwignia blokująca górną belkę jest wstępnie dokręcona: φ200 mm (10 sztuk), pojedyncza siła wstępnego dokręcenia jest ustawiona na 4000 kN, a tryb wstępnego dokręcenia przyjmuje obciążenie śruby.

(5) Wstępne dokręcanie pręta słupa: Siła wstępnego dokręcania powinna być umiarkowana, a jej użycie zniszczy pręt ściągający; wręcz przeciwnie, część styku belki ze słupem zostanie otwarta z powodu zbyt małej siły wstępnego dokręcania. Całkowite napięcie wstępne przyjmuje się jako 1,4-krotność ciśnienia nominalnego, bardziej odpowiednia jest wartość 280 MN. Spośród nich pojedyncze napięcie wstępne 10 dyszli φ400 mm wynosi 17500 kN; pojedyncze napięcie wstępne 12 dyszli φ320 mm wynosi 11200 kN; metoda wstępnego sprężania wykorzystuje obciążenie śrubowe.

(6) Warunek brzegowy przekroju pełnego stosuje się do środkowej części kolumny.

Jego model numeryczny pokazano na rysunku 5:

3.2 Wyniki symulacji i analiza

Po obliczeniu modelu numerycznego cylindra roboczego, obserwuje się i analizuje równoważną chmurę naprężeń cylindra roboczego.

3.2.1 Wyniki symulacji i analiza pośredniego głównego cylindra roboczego

Główny cylinder roboczy jest rozcinany, aby obserwować rozkład naprężeń wewnętrznych i zewnętrznych w cylindrze roboczym. Wykres chmury naprężeń równoważnych pośredniego głównego cylindra roboczego pokazano na rysunku 6:

Analiza chmury rozkładu naprężeń zastępczych głównego cylindra roboczego daje następujące wyniki:

(1) Średnia wartość rozkładu naprężeń równoważnych w pobliżu wewnętrznego portu napełniania cylindra roboczego jest najwyższa i wynosi od 105 do 120 MPa. Najwyższy punkt naprężenia równoważnego wynosi 119 MP i znajduje się na wewnętrznej ścianie cylindra roboczego w pobliżu dolnej części portu napełniania cieczą.

(2) Wartość naprężenia równoważnego ściany wewnętrznej grubościennej części cylindrycznej cylindra roboczego jest stosunkowo wysoka, a rozkład naprężenia równoważnego jest stosunkowo równomierny i zawiera się w przedziale od 95 do 115 MPa.

(3) Wartość naprężenia równoważnego na dnie cylindra roboczego jest stosunkowo niska i wynosi od 68 do 85 MPa.

(4) Zewnętrzna ściana grubościennej cylindrycznej części cylindra roboczego ma najniższą wartość naprężenia równoważnego, a maksymalna wartość naprężenia równoważnego wynosi zaledwie 60 MP.

Wyniki numeryczne pokazują, że maksymalne naprężenie równoważne głównego cylindra roboczego występuje w pobliżu portu napełniania cieczą wewnętrznej ściany i jego wartość wynosi 119 MP. Materiał cylindra roboczego (stal 35) ma granicę plastyczności 240 MPa po obróbce cieplnej, a jego współczynnik bezpieczeństwa jest większy niż 2. Można dodatkowo udowodnić, że wytrzymałość głównego cylindra roboczego spełnia wymagania projektowe.

3.2.2 Wyniki symulacji bocznego cylindra roboczego

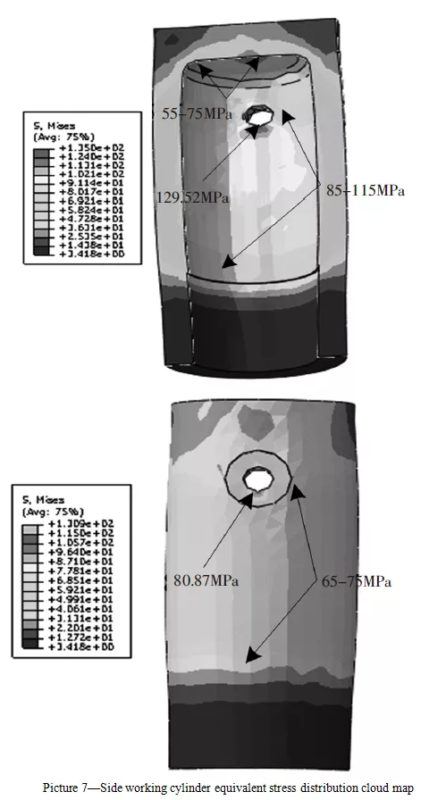

Rysunek 7 przedstawia równoważną chmurę naprężeń walca bocznego.

Przeprowadzono analizę chmury rozkładu naprężeń zastępczych bocznego walca roboczego, uzyskując następujące wyniki:

(1) Maksymalne naprężenie równoważne powstaje w pobliżu portu napełniania cieczą, a jego wartość naprężenia równoważnego wynosi 129,5 MPa.

(2) Rozkład naprężeń równoważnych grubościennej cylindrycznej części wewnętrznej ściany cylindra jest stosunkowo jednolity, a wartość naprężeń równoważnych jest wyższa i wynosi 85~110 MPa.

(3) Wewnętrzna ściana bocznego cylindra roboczego i zewnętrzna powierzchnia cylindra mają równomierny rozkład naprężeń, a równoważne naprężenie jest niskie i wartość równoważnego naprężenia jest przeważnie poniżej 75 MPa.

Materiał bocznego cylindra roboczego jest wykonany ze stali 35. Po obróbce cieplnej granica plastyczności wynosi 240 MPa. Wyniki obliczeń numerycznych pokazują, że maksymalne naprężenie równoważne bocznego cylindra roboczego wynosi 130 MPa, a współczynnik bezpieczeństwa wynosi 1,85. Zatem wytrzymałość bocznego cylindra roboczego spełnia wymagania projektowe.

4. Wnioski

W niniejszym artykule tradycyjna teoria projektowania dużych pras hydraulicznych do kucia została wykorzystana do obliczenia cylindra roboczego prasy hydraulicznej do kucia o nacisku 200 MN za pomocą obliczeń formułowych. Następnie oprogramowanie do analizy elementów skończonych ABAQUS zostało wykorzystane do trójwymiarowego modelowania zespołu cylindra roboczego oraz do obliczeń statycznej symulacji metodą elementów skończonych. Analiza wyników symulacji naprężeń równoważnych cylindra roboczego wykazała, że wytrzymałość cylindra roboczego spełnia wymagania projektowe, co dodatkowo dowodzi, że wynik obliczeń za pomocą tradycyjnego wzoru jest poprawny i możliwy do zastosowania w specyfikacji projektu cylindra hydraulicznego.