Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Jakie są najnowsze innowacje w technologii pras hydraulicznych?

- Zaawansowane systemy pras hydraulicznych z serwonapędem

- Monitorowanie prasy i konserwacja predykcyjna z wykorzystaniem IoT

- Projekty pras hybrydowych elektryczno-hydraulicznych

- Cyfrowy bliźniak i symulacja do optymalizacji prasy

- Produkcja addytywna niestandardowych narzędzi prasowych

- Często zadawane pytania

- W jaki sposób najnowsze innowacje w technologii pras hydraulicznych podnoszą wydajność operacyjną?

- W jaki sposób monitorowanie IoT może usprawnić harmonogram konserwacji prasy?

- Czym jest cyfrowy bliźniak i jakie korzyści przynosi on operatorom pras hydraulicznych?

- Czy prasy hybrydowe elektryczno-hydrauliczne nadają się do wszystkich tonaży?

- Wniosek

Najnowsze innowacje w Prasa hydrauliczna Technologia całkowicie zmieniła możliwości tych maszyn, przekształcając je z potężnych „koników roboczych” w wysoce adaptacyjne, energooszczędne systemy. Kiedy zaczynałem pracować z tradycyjnymi prasami hydraulicznymi, ich siła była niezaprzeczalna, ale sztywność i wysoki pobór mocy często ograniczały wydajność. W tym artykule przedstawię przełomowe rozwiązania – takie jak precyzyjne serwonapędy i monitorowanie IoT w czasie rzeczywistym – które zwiększają dokładność, maksymalizują czas sprawności i zapewniają znaczne oszczędności energii w nowoczesnych procesach obróbki metali.

Zaawansowane systemy pras hydraulicznych z serwonapędem

Energooszczędne silniki serwo

Widziałem, jak integracja serwosilników o wysokiej reakcji może drastycznie obniżyć zużycie energii. Zamiast uruchamiać pompę hydrauliczną z pełną wydajnością przez cały cykl, systemy pras hydraulicznych z serwomotorem pozwalają silnikowi na zwiększenie mocy tylko wtedy, gdy jest to wymagane, a następnie na pracę bez obciążenia z niską mocą w fazach bez użycia prasy. To dostarczanie mocy na żądanie nie tylko obniża koszty energii elektrycznej, ale także minimalizuje nagrzewanie, wydłużając żywotność oleju hydraulicznego i podzespołów układu.

Precyzyjna kontrola ciśnienia z zamkniętą pętlą sprzężenia zwrotnego

Jedną z wyróżniających cech najnowszych pras hydraulicznych jest sterowanie ciśnieniem w pętli zamkniętej. Poprzez ciągły pomiar położenia i siły suwaka za pomocą przetworników o wysokiej rozdzielczości, prasa reguluje otwarcie zaworów w czasie rzeczywistym, aby utrzymać precyzyjne profile siły. Z mojego doświadczenia wynika, że ten poziom precyzji – często z dokładnością do ±0,5% ciśnienia docelowego – wspomaga złożone zadania formowania, w których spójność ma kluczowe znaczenie, takie jak w przypadku komponentów lotniczych czy obudów urządzeń medycznych.

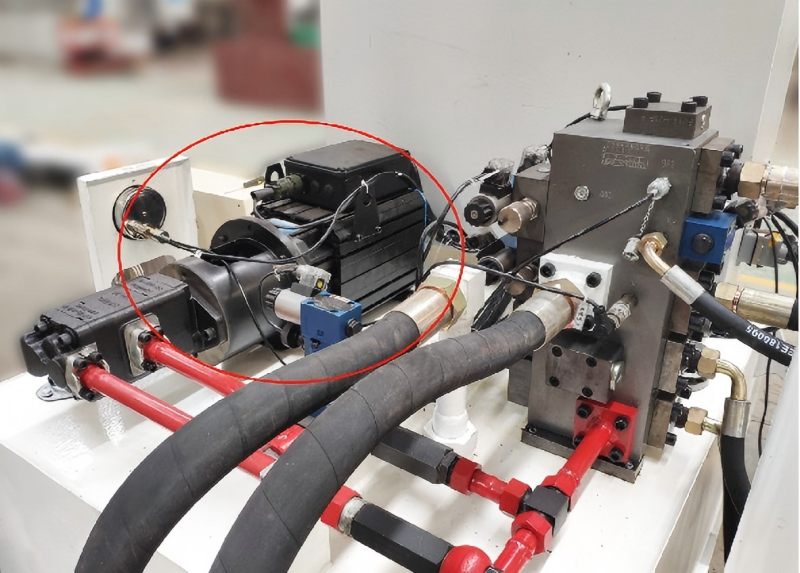

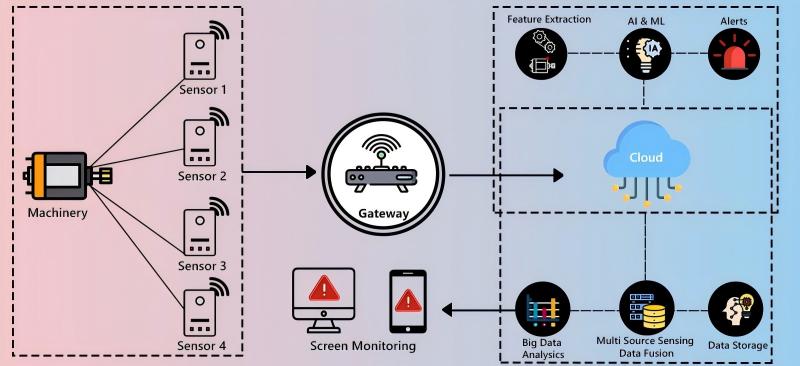

Monitorowanie prasy i konserwacja predykcyjna z wykorzystaniem IoT

Analiza wydajności w czasie rzeczywistym

Podłączenie prasy hydraulicznej do platformy IoT odblokowuje bogactwo danych operacyjnych. Regularnie przeglądam pulpity nawigacyjne pokazujące czasy cykli, ciśnienia szczytowe i natężenie prądu pompy. Wizualizacja tych danych na przestrzeni tygodni lub miesięcy pozwala wyraźnie określić, gdzie występują wąskie gardła i które podzespoły pracują najciężej. Producenci mogą wówczas precyzyjnie dostroić parametry prasy lub dostosować harmonogramy produkcji, aby zmaksymalizować przepustowość.

Alerty konserwacji predykcyjnej dla pras hydraulicznych

Zamiast czekać na awarię uszczelnienia lub zatarcie pompy, konserwacja predykcyjna wykorzystuje czujniki drgań i monitory jakości oleju do wczesnego wykrywania sygnałów ostrzegawczych. Skonfigurowałem systemy, które wysyłają automatyczne alerty, gdy skoki drgań lub liczba cząstek stałych przekraczają dopuszczalne wartości, co pozwala mi zaplanować konserwację na długo przed nieplanowanym przestojem. To proaktywne podejście zazwyczaj obniża koszty konserwacji nawet o 30% i zapewnia płynną pracę linii produkcyjnych.

Projekty pras hybrydowych elektryczno-hydraulicznych

Łączenie napędów elektrycznych z siłą hydrauliczną

Hybrydowa konstrukcja łączy napęd elektryczny do szybkich i wymagających niewielkiej siły faz z obwodem hydraulicznym do formowania dużych tonażów. W moim warsztacie takie hybrydowe podejście pozwoliło nam wykonywać szybkie ruchy dosuwu elektrycznie, a następnie przełączać się na zasilanie hydrauliczne w celu wykonania właściwego cyklu prasowania. Rezultatem są krótsze czasy cykli – często o 20–30 skróconych cykli – bez utraty dużej siły, jaką zapewnia układ hydrauliczny.

Zmniejszone zużycie energii w hybrydowych systemach prasujących

Wykorzystując wydajność silników elektrycznych w segmentach cyklu bez obciążenia, hybrydowe prasy elektryczno-hydrauliczne zużywają znacznie mniej energii niż ich w pełni hydrauliczne odpowiedniki. Widziałem spadek zużycia energii nawet o 40%, co czyni te systemy idealnymi dla zakładów o dużej przepustowości, którym zależy na obniżeniu rachunków za media i emisji dwutlenku węgla.

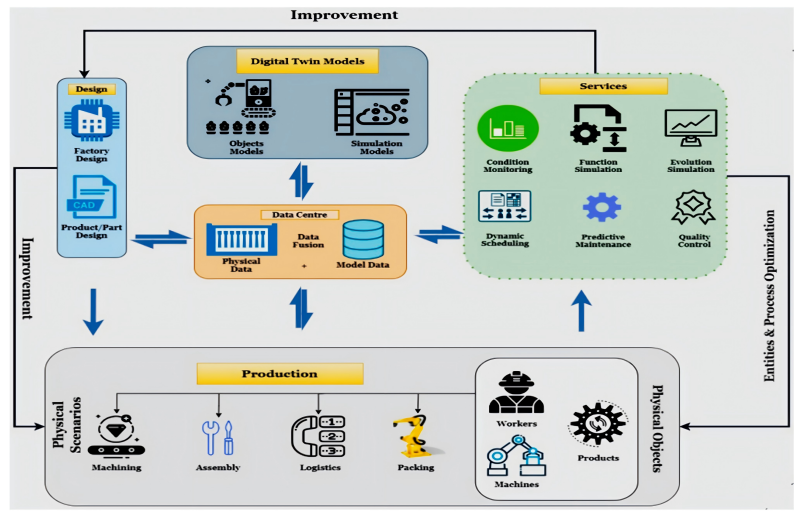

Cyfrowy bliźniak i symulacja do optymalizacji prasy

Wraz z rozwojem Przemysłu 4.0, cyfrowe bliźniaki stały się jedną z najciekawszych innowacji w technologii pras hydraulicznych. Tworząc wirtualny model prasy – obejmujący obwody hydrauliczne, sterowanie elektryczne i dynamikę mechaniczną – mogę symulować zmiany ustawień, przewidywać wydajność przy zmiennych obciążeniach i weryfikować blokady bezpieczeństwa na długo przed instalacją sprzętu. To wirtualne uruchomienie przyspiesza proces wdrożenia i zmniejsza ryzyko podczas testów odbiorczych w fabryce.

Wirtualne uruchomienie maszyn do pras hydraulicznych

Stworzenie cyfrowego bliźniaka – wirtualnej repliki prasy hydraulicznej i jej logiki sterowania – pozwala mi testować nowe konfiguracje matryc i strategie sterowania w oprogramowaniu przed rozpoczęciem pracy nad maszyną. To wirtualne uruchomienie skraca czas konfiguracji na hali produkcyjnej i gwarantuje, że prędkości suwaka, narastanie siły i czasy postoju są zoptymalizowane dla każdego zadania.

Cyfrowy bliźniak do przewidywania zużycia matryc

Poza uruchomieniem, cyfrowy bliźniak może symulować zużycie matrycy przy różnych profilach ciśnienia i grubościach metalu. Wykorzystałem te symulacje do przewidywania, kiedy oprzyrządowanie będzie wymagało regeneracji lub wymiany, zapobiegając wadom i unikając kosztownych przeróbek. Ta przewidywalność jest szczególnie cenna podczas obróbki drogich stopów lub wieloetapowych procesów formowania.

Produkcja addytywna niestandardowych narzędzi prasowych

Wykrojniki do druku 3D do skomplikowanych geometrii

Produkcja addytywna wkroczyła na rynek pras hydraulicznych, umożliwiając tworzenie konformalnych kanałów chłodzących i złożonych struktur wewnętrznych w matrycach pras. Niedawno testowałem stalową matrycę drukowaną w technologii 3D do operacji głębokiego tłoczenia, a zintegrowane chłodzenie skróciło czas cyklu o 15%, zapewniając jednocześnie bardziej równomierny przepływ materiału.

Szybkie prototypowanie narzędzi i krótsze terminy realizacji

Produkcja tradycyjnych narzędzi może trwać tygodnie, ale dzięki wytwarzaniu addytywnemu z metali mogę iterować projekty matryc w ciągu kilku dni. Szybkie prototypowanie przyspiesza rozwój produktu i produkcję krótkoseryjną, umożliwiając zakładom szybkie reagowanie na potrzeby klientów lub zmiany rynkowe.

Często zadawane pytania

W jaki sposób najnowsze innowacje w technologii pras hydraulicznych podnoszą wydajność operacyjną?

Zaawansowana integracja czujników i konserwacja predykcyjna redukują nieplanowane przestoje nawet o 50%, podczas gdy układy serwohydrauliczne zwiększają prędkość cyklu i gwarantują powtarzalną dokładność, maksymalizując przepustowość.

W jaki sposób monitorowanie IoT może usprawnić harmonogram konserwacji prasy?

Czujniki IoT monitorują poziom drgań, stan oleju i wskaźniki zużycia w czasie rzeczywistym. W przypadku przekroczenia progów otrzymujesz alerty, aby wykonać konserwację przed wystąpieniem awarii, co wydłuża czas sprawności i obniża koszty napraw.

Czym jest cyfrowy bliźniak i jakie korzyści przynosi on operatorom pras hydraulicznych?

Cyfrowy bliźniak to wirtualny model prasy i systemu sterowania. Umożliwia inżynierom symulację operacji, optymalizację parametrów cyklu i przewidywanie zużycia narzędzi, a wszystko to bez konieczności angażowania fizycznego sprzętu.

Czy prasy hybrydowe elektryczno-hydrauliczne nadają się do wszystkich tonaży?

Konstrukcje hybrydowe sprawdzają się w zakresie średniego i wysokiego tonażu, zazwyczaj od 100 do 1000 ton. Zapewniają one równowagę między prędkością a siłą, dzięki czemu są wszechstronne zarówno do lekkiego formowania, jak i do ciężkich zadań prasowania.

Wniosek

Przyjmowanie najnowszych innowacji w Prasa hydrauliczna Technologie – takie jak systemy serwonapędowe, monitoring oparty na IoT, architektury hybrydowe, cyfrowe bliźniaki i narzędzia wytwarzane metodą addytywną – mogą znacząco zwiększyć precyzję, wydajność i niezawodność. Dzięki integracji tych udoskonaleń udało mi się obniżyć koszty energii, skrócić czas przezbrajania i utrzymać wyższą sprawność produkcji. Jeśli chcesz dowiedzieć się, jak te technologie mogą usprawnić działanie Twojej firmy, skontaktuj się z naszym zespołem, aby umówić się na indywidualną konsultację lub demonstrację już dziś.