Analiza procesu strzyżenia w maszynie strzygącej

Z mojego doświadczenia wynika, że pracuję z maszyny do strzyżeniaZagłębiłem się w analizę procesu cięcia, aby zwiększyć wydajność i precyzję w obróbce metali. Zrozumienie mechaniki procesu cięcia jest niezbędne do optymalizacji wydajności i uzyskania wysokiej jakości cięć. Analizując takie czynniki, jak konstrukcja ostrza, właściwości materiału i ustawienia maszyny, zidentyfikowałem kluczowe obszary wymagające poprawy. W tym artykule podzielę się swoimi spostrzeżeniami na temat analizy procesu cięcia nożycami, dostarczając cennych informacji, które mogą pomóc zarówno nowicjuszom, jak i doświadczonym profesjonalistom w usprawnieniu ich pracy.

Blacha i płyta maszyny do strzyżenia Są wykorzystywane w wielu procesach obróbki blachy i w procesach produkcyjnych. Przed wyborem nożyc należy wziąć pod uwagę kilka czynników, w tym rodzaj nożyc, wymaganą wydajność, opcje zwiększenia wydajności oraz bezpieczeństwo.

Rodzaj nożyc zależy od wielu czynników, m.in. długości materiału, jaki można przetworzyć, a także grubości i rodzaju materiału, jaki można przeciąć.

Nożyce do blachy można podzielić na typy ze względu na konstrukcję i zastosowane w nich układy napędowe. W mechanicznych nożycach do cięcia pod kątem prostym powszechnie stosuje się dwa typy konstrukcji: gilotynę (zwaną również zespołem suwakowym) i belkę wahadłową.

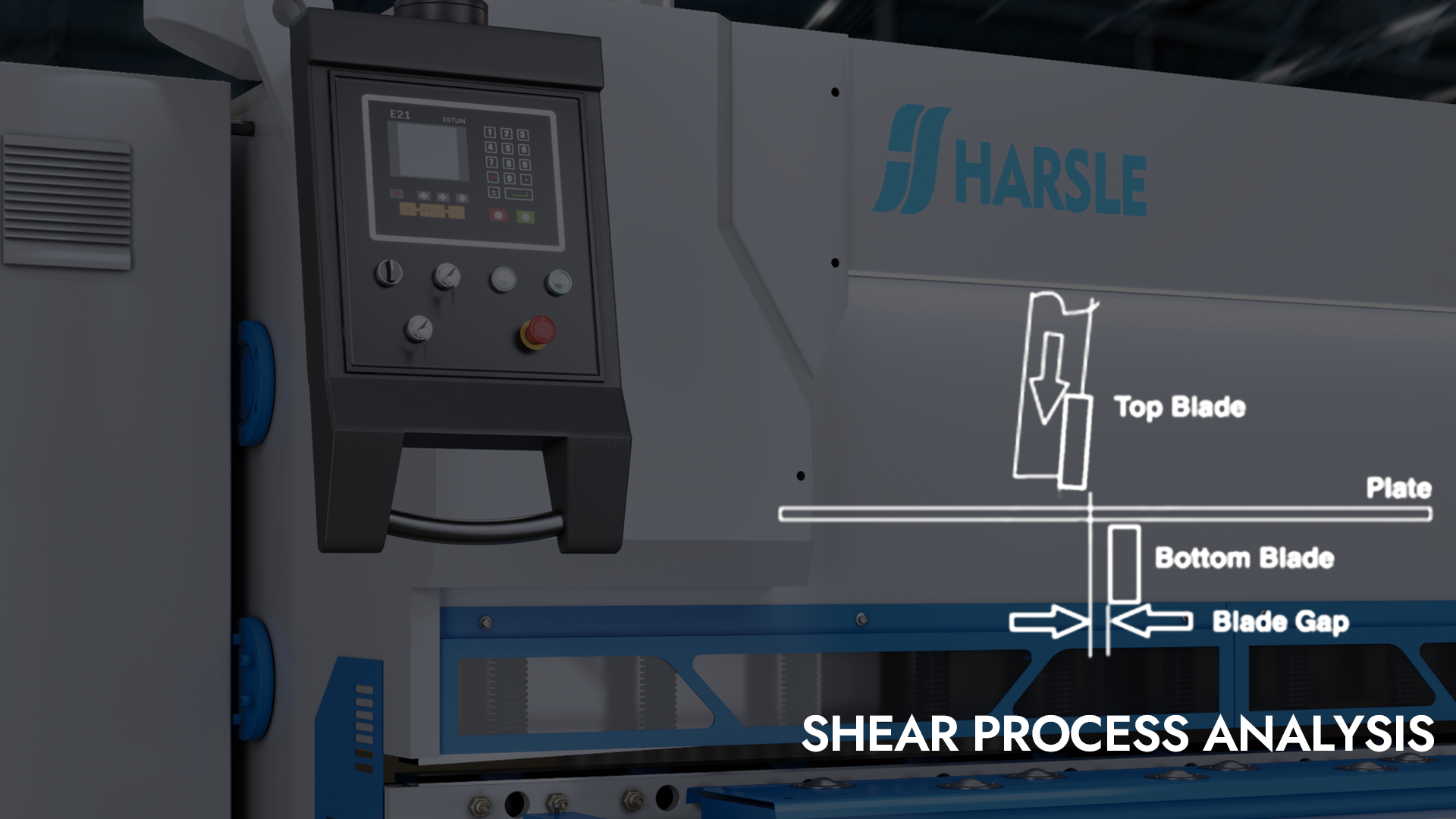

Projekt ścinania

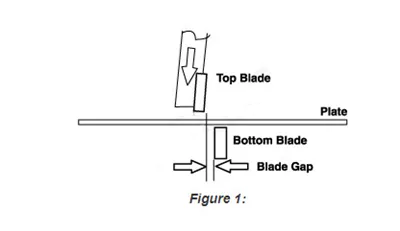

Konstrukcja gilotyny (patrz rysunek 1) wykorzystuje układ napędowy do opuszczania ostrza ruchomego i utrzymywania go niemal równolegle do ostrza stałego przez cały czas trwania skoku. Gilotyny wymagają układu klinowego, aby utrzymać belki ostrzy we właściwym położeniu podczas ich mijania.

Konstrukcja belki wahliwej (patrz rysunek 2) wykorzystuje jeden z układów napędowych do obracania ruchomego ostrza w dół na łożyskach tocznych. Eliminuje to potrzebę stosowania klinów lub mechanizmów utrzymujących ostrza w prawidłowej pozycji podczas ruchu.

Systemy napędowe ścinania

Układ napędowy napędza ruchome ostrze, przesuwając je przez materiał, aby wykonać cięcie. Układy napędowe można podzielić na pięć podstawowych typów: nożny lub ręczny, pneumatyczny, mechaniczny, hydromechaniczny i hydrauliczny.

Nożyce do stóp.

Nożyce nożne uruchamiają się, gdy operator naciska pedał, aby uruchomić belkę ostrza i umożliwić jej opuszczenie w celu wykonania cięcia. Nożyce nożne są powszechnie stosowane w zastosowaniach blacharskich o grubości do około 16 G i długości do 8 stóp (ok. 2,4 m), chociaż maszyny o długości 8 stóp (ok. 2,4 m) nie są tak popularne, jak te o mniejszej wydajności.

Ścinanie powietrza.

Aby użyć nożyc pneumatycznych, operator naciska pedał, który uruchamia siłowniki pneumatyczne, aby wykonać cięcie. Do zasilania nożyc pneumatycznych używa się sprężonego powietrza lub wolnostojącej sprężarki powietrza.

Nożyce pneumatyczne są używane w warsztatach do cięcia materiałów o grubości do około 14 gauge i długości do 12 stóp (3,6 m). Nożyce pneumatyczne mają prostą konstrukcję napędu i zapewniają zabezpieczenie przed przeciążeniem. Zabezpieczenie przed przeciążeniem jest zaprojektowane do prawidłowej pracy, a zasadniczo do obciążeń prostopadłych. Na przykład, nawet podczas cięcia materiału o grubości mieszczącej się w zakresie możliwości maszyny, urządzenie może ulec uszkodzeniu, jeśli materiał jest cięty bez użycia dociskacza lub jeśli szczelina między ostrzami nie jest odpowiednio wyregulowana. Dotyczy to również maszyn hydraulicznych.

DNożyce mechaniczne irect-Drive. Te nożyce działają, gdy operator naciska pedał, aby uruchomić silnik, który opuszcza belkę tnącą w dół, aby wykonać cięcie. Silnik wyłącza się po zakończeniu cyklu, a belka ostrza powraca do górnej pozycji skoku. Ta konstrukcja nadaje się do nożyc, gdy nie są one używane w sposób ciągły, ponieważ maszyna pobiera energię tylko wtedy, gdy jest włączona.

Nożyce do stóp. Nożyce nożne uruchamiają się, gdy operator naciska pedał, aby uruchomić belkę ostrza i umożliwić jej opuszczenie w celu wykonania cięcia. Nożyce nożne są powszechnie stosowane w zastosowaniach blacharskich o grubości do około 16 G i długości do 8 stóp (ok. 2,4 m), chociaż maszyny o długości 8 stóp (ok. 2,4 m) nie są tak popularne, jak te o mniejszej wydajności.

Nożyce pneumatyczne. Aby użyć nożyc pneumatycznych, operator naciska pedał, który uruchamia siłowniki pneumatyczne, aby wykonać cięcie. Do zasilania nożyc pneumatycznych używa się sprężonego powietrza lub wolnostojącej sprężarki powietrza.

Nożyce pneumatyczne są używane w warsztatach do cięcia materiałów o grubości do około 14 gauge i długości do 12 stóp (3,6 m). Nożyce pneumatyczne mają prostą konstrukcję napędu i zapewniają zabezpieczenie przed przeciążeniem. Zabezpieczenie przed przeciążeniem jest zaprojektowane do prawidłowej pracy, a zasadniczo do obciążeń prostopadłych. Na przykład, nawet podczas cięcia materiału o grubości mieszczącej się w zakresie możliwości maszyny, urządzenie może ulec uszkodzeniu, jeśli materiał jest cięty bez użycia dociskacza lub jeśli szczelina między ostrzami nie jest odpowiednio wyregulowana. Dotyczy to również maszyn hydraulicznych.

Nożyce mechaniczne z napędem bezpośrednim

Te nożyce działają, gdy operator naciska pedał, aby uruchomić silnik, który opuszcza belkę tnącą w dół, aby wykonać cięcie. Silnik wyłącza się po zakończeniu cyklu, a belka ostrza powraca do górnej pozycji skoku. Ta konstrukcja nadaje się do nożyc, gdy nie są one używane w sposób ciągły, ponieważ maszyna pobiera energię tylko wtedy, gdy jest włączona.

Ocena nożyc

Jednym z czynników branych pod uwagę przy ocenie nożyc jest wydajność wymagana do konkretnych zadań. Specyfikacje niemal wszystkich nożyc podają wydajność dla stali miękkiej i stali nierdzewnej. Aby porównać wymagania producenta z wymaganiami maszyny, należy porównać specyfikację materiałową producenta z wydajnością maszyny.

Niektóre wartości mocy ścinania są podawane dla stali miękkiej, która może mieć wytrzymałość na rozciąganie 60 000 funtów na cal kwadratowy (PSI), podczas gdy inne są podawane dla stali A-36 lub wytrzymałości na rozciąganie 80 000 PSI. Wartości mocy dla stali nierdzewnej są prawie zawsze niższe niż dla stali miękkiej lub A-36. Niektórych producentów metali może zaskoczyć fakt, że niektóre gatunki aluminium wymagają takiej samej mocy do cięcia, jak stal. W przypadku wątpliwości dotyczących wartości mocy zawsze warto skonsultować się z producentem nożyc.

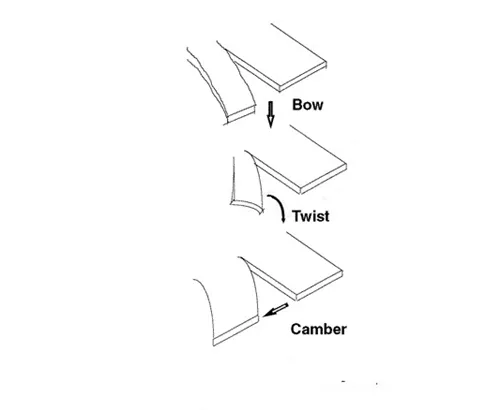

Kąt natarcia ostrza (kąt, pod którym ostrze ruchome mija ostrze nieruchome) ma istotne znaczenie dla jakości cięcia. Zasadniczo, im niższy kąt natarcia, tym lepsza jakość cięcia. Problemy z jakością cięcia, takie jak wygięcie, skręcenie i wygięcie (patrz rysunek 3), występują w przypadku krótszych elementów (do 10 cm długości), które po przecięciu pozostają za nożycami. Maszyny o niższym kącie natarcia wymagają większej mocy niż te o wyższej prędkości.

Niektóre gilotyny posiadają zmienny kąt natarcia, czyli kąt natarcia, który można regulować w zależności od długości ciętego elementu. Aby ocenić, czy konstrukcja zmiennego kąta natarcia jest lepszym rozwiązaniem dla producenta, należy określić rodzaj i grubość ciętego materiału, długość cięcia, ilość materiału, która znajdzie się za nożycami, oraz kąt natarcia dostępny dla danego zadania.

Na przykład, jeśli stały kąt natarcia ma stały kąt natarcia 1-1/3 cala, a maszyna z regulowanym kątem natarcia ma zakres od 1 do 3 stopni przy ustawieniu 3 stopni dla grubości 1/4 cala, stały kąt natarcia zapewni lepszą jakość cięcia na pasku o grubości 3 cali. Z kolei maszyna ze zmiennym kątem natarcia może zapewnić lepszą jakość cięcia na pasku o grubości 1/2 cala i grubości 24.

Zasadniczo nie należy oczekiwać dobrego cięcia paska o grubości mniejszej niż ośmiokrotność grubości materiału (na przykład paska o grubości 2 cali i stali o grubości 1/4 cala). Maszyny o zmiennym kącie natarcia są zazwyczaj stosowane w warsztatach o większych wymaganiach wydajnościowych, takich jak 1/2 cala i więcej. W przypadku tych cięższych maszyn, zmiana kąta natarcia pozwala na lepsze cięcie szerokiego zakresu grubości i rodzajów materiałów.

Kluczowe czynniki wpływające na proces strzyżenia

1. Konstrukcja ostrza

Konstrukcja ostrzy ma kluczowe znaczenie dla procesu strzyżenia. Ostrza muszą być ostre, dobrze wyosiowane i wykonane z trwałych materiałów, aby wytrzymać wielokrotne użycie. Istnieją różne rodzaje ostrzy, w tym ostrza proste i kątowe, z których każdy jest odpowiedni do konkretnych zastosowań. Dobrze utrzymane ostrze może znacznie poprawić wydajność cięcia i zmniejszyć ryzyko odkształcenia materiału.

2. Właściwości materiału

Rodzaj ciętego materiału odgrywa znaczącą rolę w procesie cięcia. Czynniki takie jak grubość, twardość i ciągliwość mogą wpływać na reakcję materiału na ścinanie. Na przykład, twardsze materiały mogą wymagać większej siły i specjalistycznych ostrzy, aby uzyskać czyste cięcie, podczas gdy materiały miękkie mogą ciąć się łatwiej, ale mogą być również podatne na odkształcenia, jeśli nie są prawidłowo obsługiwane.

3. Ustawienia maszyny

Ustawienia nożyc, w tym odstęp między ostrzami, prędkość cięcia i nacisk, muszą być odpowiednio skalibrowane dla każdego konkretnego zadania. Nieprawidłowy odstęp między ostrzami może prowadzić do niskiej jakości cięć, a niewłaściwa prędkość cięcia może powodować nadmierne zużycie ostrzy lub rozrywanie materiału. Regularna regulacja tych ustawień w zależności od materiału i pożądanego rezultatu jest kluczowa dla optymalnej wydajności.