Niestandardowa maszyna do cięcia belek wahadłowych z automatycznym podawaniem

Jako osoba pasjonująca się obróbką metali, z przyjemnością omówię niestandardową belkę wahliwą maszyna do strzyżenia z automatycznym podawaniem w tym artykule. To innowacyjne urządzenie zrewolucjonizowało sposób, w jaki tniemy blachy, zwiększając zarówno wydajność, jak i precyzję. Podzielę się swoimi spostrzeżeniami na temat jego funkcji, zalet i dostępnych opcji personalizacji, aby sprostać specyficznym potrzebom produkcyjnym. Niezależnie od tego, czy chcesz zmodernizować swoje istniejące maszyny, czy poznać nowe technologie, zrozumienie korzyści płynących z niestandardowej belki wahadłowej maszyna do strzyżenia Dzięki automatycznemu podawaniu danych możesz podejmować świadome decyzje dotyczące swoich działań.

Spis treści

Zastosowanie maszynowe

Nożyce gilotynowe z automatycznym stołem podającym płyty są powszechnie stosowane w przemyśle wytwórczym, takim jak produkcja maszyn, motoryzacja, przemysł stoczniowy, produkcja kontenerów, konstrukcji metalowych, kontenerów kotłowych, urządzeń gospodarstwa domowego i przemysł lekki.

Maszyna nadaje się do cięcia blach stalowych o określonej grubości i szerokości dzięki zastosowaniu zaawansowanej technologii europejskiej. W przypadku dużej wytrzymałości ciętego materiału, należy zmniejszyć jego grubość i zastosować ostrze o lepszej jakości. Standardowe ostrza maszyny nadają się zazwyczaj do cięcia blach stalowych o wytrzymałości na rozciąganie poniżej 450 MPa i nie powinny być stosowane do cięcia stali nierdzewnej i innych materiałów o wysokiej wytrzymałości na rozciąganie.

Cechy maszyny

⒈Kształt maszyny w stylu europejskim, nowatorski i niepowtarzalny, piękny i hojny.

⒉Zastosowano specjalny system CNC ESTUN do maszyny do cięcia, łatwy w obsłudze, łatwy do nauczenia, system CNC może automatycznie kontrolować ogranicznik, kąt ścinania, odstęp między ostrzami, skok ścinania i ilość przetwarzaną, co zwiększa wydajność produkcji.

⒊Podajnik czołowy CNC jest połączony z nożycami, co pozwala na w pełni zautomatyzowaną produkcję i jednocześnie zwiększa dokładność cięcia. Brak ręcznego podawania zmniejsza zagrożenia bezpieczeństwa i pracochłonność ręcznej obsługi. Nie rysuje powierzchni produktu, co poprawia jego jakość i nadaje się również do produkcji masowej.

⒋Zastosowanie precyzyjnej prowadnicy liniowej i napędu śrubowo-kulowego z ogranicznikiem, przy dużej prędkości i dużym skoku roboczym, poszerza zakres przetwarzania maszyny i poprawia wydajność produkcji.

⒌Zastosowanie zintegrowanego hydraulicznego zespołu zaworów BOSCH-REXROTH dla zapewnienia niezawodnej pracy. Tandemowy układ synchronizacji cylindrów zapewnia równomierne rozłożenie siły na maszynie.

Trzypunktowa podporowa prowadnica rolkowa umożliwia ruch uchwytu narzędzia bez luzu pomiędzy rolkami, a luz ostrza jest stabilny i niezawodny, co poprawia jakość obróbki przedmiotu obrabianego.

⒎Stałe dolne ostrze i regulowane górne ostrze ułatwiają regulację równomierności odstępu między ostrzami i oszczędzają czas potrzebny na wymianę narzędzia.

⒏Standardowa konfiguracja pomocniczego pozycjonowania tylnego wspornika zapobiega zwisaniu arkusza i zwiększa dokładność obróbki cienkich i dużych płyt.

Główna struktura

Maszyna składa się głównie z ramy, uchwytu noża, ogranicznika, układu hydraulicznego, urządzenia dociskowego i układu elektrycznego.

⒈Rama posiada spawaną konstrukcję z blachy stalowej, składającą się z lewej i prawej płyty ściennej, stołu roboczego, belki dociskowej i belki poprzecznej oraz innych części zespawanych w ramę o wysokiej sztywności. Lewy i prawy cylinder olejowy są zamontowane na lewej i prawej płycie ściennej oraz górnym wsporniku belki dociskowej, a dolny nóż jest zamocowany na stole roboczym. Lewa strona stołu roboczego jest wyposażona w boczny mechanizm blokujący (z przednim mechanizmem blokującym), a blok jest pozycjonowany i zliczany za pomocą skali. Pionowość bocznego ogranicznika i dolnego noża można regulować za pomocą śrub mocujących znajdujących się pod ramieniem mocującym materiał.

⒉Główny korpus uchwytu narzędziowego to zespół spawany o odpowiedniej sztywności. Uchwyt narzędziowy jest podparty na trzypunktowej prowadnicy rolkowej, która jest przymocowana do tłoczyska cylindra i porusza się ruchem posuwisto-zwrotnym między prowadnicami. Dwa tylne punkty obrotu są zamocowane do płyty ściennej, a przedni punkt obrotu to sworzeń z rolką sprężynową talerzową zamocowany do belki prasy, dzięki czemu uchwyt narzędziowy jest zawsze zamocowany do dwóch tylnych punktów obrotu. Mechanizm regulacji luzu krawędziowego to reduktor ślimakowy, który mimośrodowo obraca górny punkt obrotu, powodując nieznaczny obrót uchwytu noża wokół dolnego punktu obrotu, zmieniając w ten sposób wartość luzu krawędziowego.

⒊Ogranicznik ruchu powrotnego jest zamontowany na płycie podstawy uchwytu narzędzia i porusza się w górę i w dół wraz z uchwytem. Ogranicznik ruchu powrotnego jest napędzany serwosilnikiem oraz paskiem synchronicznym i śrubą kulową, co zapewnia ruch powrotny ogranicznika ruchu powrotnego na prowadnicy liniowej. Cały mechanizm blokujący jest zliczany przez system sterowania numerycznego, co zapewnia dokładne i niezawodne pozycjonowanie oraz łatwą obsługę. Zakres regulacji tylnego ogranicznika wynosi 10–1000 mm. Uwaga: podczas dociskania materiału do ogranicznika ruchu powrotnego podczas pozycjonowania, należy lekko oprzeć się o ogranicznik ruchu, aby zapewnić dokładność pozycjonowania. W przeciwnym razie wpłynie to na dokładność pozycjonowania.

⒋Wspornik tylny jest montowany z tyłu ramy stołu, głównie w celu pomocniczego pozycjonowania, zapobiegając uginaniu się materiału płyty, co mogłoby powodować błąd wymiarów płyty. Wspornik tylny składa się głównie z cylindra, wału synchronicznego i ramienia wspornika. Przed cięciem ramię palety jest podnoszone, a po ustawieniu jest obracane i opuszczane, a ścięta płyta przesuwa się wzdłuż powierzchni osłony. Zakres tylnych palet wynosi 500–3050 mm szerokości i 350–1050 mm długości.

Układ hydrauliczny jest zamontowany na podporze z tyłu ramy i składa się głównie z silnika głównego, pompy oleju, bloku zaworów i zbiornika oleju. Zintegrowany blok zaworów hydraulicznych BOSCH-REXROTH zwiększa stabilność i niezawodność układu hydraulicznego. Zastosowanie przewodów wysokociśnieniowych American EMB i złączek tulejowych poprawia czystość oleju hydraulicznego.

Urządzenie dociskowe składa się głównie z zestawu cylindrów dociskowych zainstalowanych na belce dociskowej ramy. Po napełnieniu cylindra dociskowego olejem, działa on na tłoczysko, które pokonuje siłę sprężyny i przesuwa się w dół, ściskając materiał płyty. Po zakończeniu cięcia tłoczysko jest resetowane przez siłę sprężyny. Wielkość siły nacisku wzrasta wraz z grubością ciętej płyty. Siła nacisku obrabiarki jest ustawiana od małej do dużej (0, I, II) w trzech stopniach, użytkownik może regulować ją w zależności od rzeczywistego położenia materiału i grubości ciętej płyty. Podczas cięcia maksymalnej grubości wąskiego materiału płytowego, siła nacisku musi być ustawiona na maksimum, a co najmniej 2-3 cylindry prasy muszą być dociśnięte do materiału płyty przed cięciem. Przed cylindrem prasy znajduje się stała osłona, która zapobiega dostaniu się palców operatora między noże podczas obsługi maszyny.

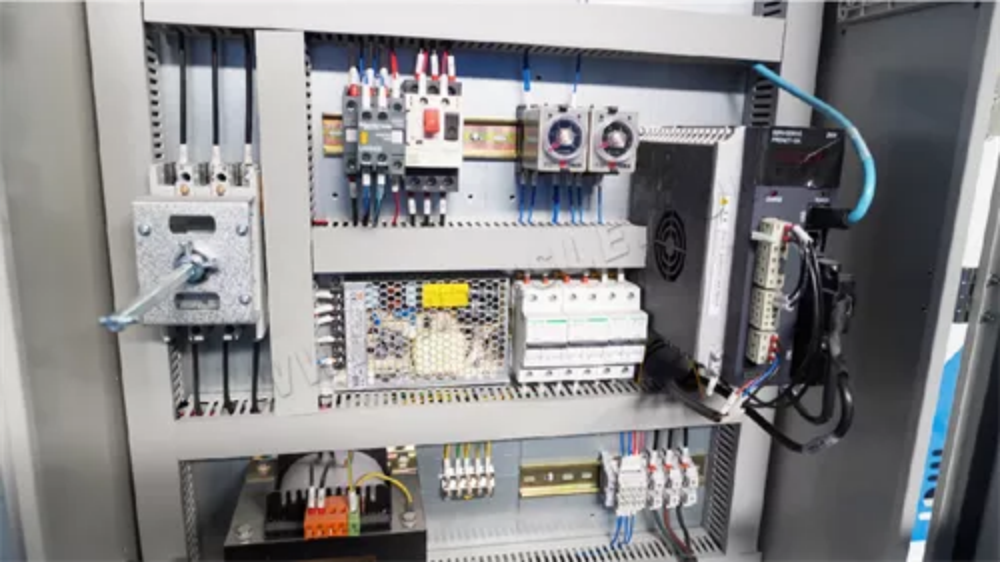

⒎Instalacja elektryczna wykorzystuje specjalny system sterowania numerycznego ESTUN do nożyc. System sterowania numerycznego i wszystkie przyciski sterujące są zamontowane na szafie elektrycznej na lewym panelu ściennym i wyposażone w przełącznik nożny.

Układ hydrauliczny

Układ hydrauliczny maszyny składa się głównie z silnika 3, pompy olejowej 2, cylindra prasy 4, cylindra głównego 5, cylindra pomocniczego 6 oraz zespołu zaworów (BOSCH-REXROTH). Cały układ jest bardziej ekonomiczny. Ciśnienie w układzie jest regulowane przez elektromagnetyczny zawór bezpieczeństwa proporcjonalnego 30, a ciśnienie sprężania cylindra prasy jest regulowane przez zawór redukcyjny 50 (jego zmiana może być kontrolowana przez przełącznik regulacji ciśnienia 0, I, II biegów zainstalowany w szafie elektrycznej w celu zmiany biegu).

Rozwiązywanie problemów

| NIE. | Zjawisko awarii | Powoduje | Metoda usuwania |

| 1 | Hałaśliwa pompa olejowa | Uszkodzone części pompy | Wymień pompę |

| Ciało obce w otworze ssącym oleju | Sprawdź otwór ssący oleju i usuń ciała obce | ||

| Nieszczelność przewodu ssawnego pompy oleju lub zbyt niski poziom oleju w zbiorniku, co powoduje opróżnienie przewodu ssawnego pompy oleju | Wymień nieszczelną część uszczelki lub dolej odpowiednią ilość oleju do zbiornika oleju | ||

| Temperatura oleju jest zbyt niska, lepkość oleju jest zbyt duża, co powoduje nadmierny opór zasysania oleju | Wymień na olej o niskiej lepkości | ||

| 2 | Układ olejowy nie może wytworzyć ciśnienia, rama górnego noża nie porusza się | Szpula zaworu 10 lub 60 jest zablokowana przez zanieczyszczenia lub włosy i nie porusza się | Sprawdź demontaż i czyszczenie |

| 3 | Kąta ścinania nie można regulować | Zawór 10 lub zawór 70 jest zablokowany lub rozciągnięty przez zanieczyszczenia i nie działa | Sprawdź i wyczyść |

| 4 | Rama noża opuszczona, ale cylinder prasy nie działa | Zawór 140 jest zablokowany lub pociągnięty przez zanieczyszczenia i nie działa | Sprawdź i wyczyść |

Smarowanie maszyn

Dobre smarowanie jest istotnym warunkiem prawidłowej pracy maszyny i wydłużenia jej żywotności. Podczas smarowania należy użyć smarownicy tłokowej, aby wstrzyknąć smar na bazie wapnia do każdego punktu smarowania. Punkty smarowania należy regularnie sprawdzać, konserwować i czyścić. Poniżej przedstawiono główne miejsca smarowania, terminy i środki smarne dla tej maszyny.

| NIE. | Nazwa punktu smarowania | Interwał tankowania | Rodzaj środka smarującego |

| 1 | Górny i dolny koniec lewego i prawego cylindra | Raz w miesiącu | Smar na bazie wapnia |

| 2 | Ogranicznik tylny lewej i prawej prowadnicy | Raz w tygodniu | |

| 3 | Śruba kulowa po lewej i prawej stronie ogranicznika | Raz w tygodniu | |

| 4 | Łożyska podporowe dla sześciu obrotowych punktów obrotowych | Raz dziennie |

Przygotowanie do jazdy próbnej

⒈Zapoznaj się z treścią instrukcji i zrozum główną budowę maszyny, metody obsługi oraz środki ostrożności i konserwacji.

⒉Wyczyść powierzchnię obrabiarki olejem antykorozyjnym, pozwól na jej wyczyszczenie benzyną lub naftą, nie używaj detergentów o właściwościach rozpuszczających.

⒊Przed tankowaniem wyczyść zbiornik oleju, nie dopuszczając do przedostania się do niego żadnych zanieczyszczeń, odkręć nakrętkę filtra powietrza na pokrywie zbiornika podczas tankowania, wstrzyknij przefiltrowany nowy olej hydrauliczny YB (C)-N32 lub YB (C)-N46 (dokładność filtrowania oleju nie może być mniejsza niż 5 μm), aż poziom oleju osiągnie pozycję powyżej czterech piątych wskazania wskaźnika poziomu. Po wielokrotnych testach, najlepsze rezultaty daje zastosowanie oleju hydraulicznego Mobil AFT-25; w niskich temperaturach zimowych (około 5°C) zaleca się wybór oleju hydraulicznego przeciwzużyciowego YB-N32, należy najpierw pozwolić maszynie pracować na biegu jałowym przez pewien czas, w razie potrzeby można zainstalować podgrzewacz układu hydraulicznego. Normalna temperatura robocza oleju w układzie hydraulicznym nie powinna przekraczać 75°C, jeśli temperatura oleju jest zbyt wysoka, należy zainstalować chłodnicę.

⒋Nałóż smar na każdą ruchomą część.

⒌Włącz zasilanie, ustaw przełącznik szafy elektrycznej w pozycji „1”, nie uruchamiaj silnika pompy olejowej, sprawdź zawory hydrauliczne i powiązane elementy elektryczne zgodnie z różnymi specyfikacjami procesu i metodami obsługi, aby upewnić się, że działają normalnie.

Obsługa maszyny

Naciśnij przycisk startu silnika, uruchom silnik główny i sprawdź, czy kierunek obrotów silnika jest zgodny z kierunkiem obrotów na etykiecie pompy oleju, obserwując sprzęgło, aby zrozumieć kierunek obrotów silnika. Jeśli kierunek jest niezgodny, należy natychmiast zatrzymać silnik. Podczas zmiany kierunku obrotów silnika, należy odłączyć zasilanie i zmienić fazę dopływową. W przypadku obecności powietrza w instalacji rurowej, można zastosować metodę naprzemiennego naciskania przycisków start i stop, powtarzając tę czynność kilkakrotnie. Po usunięciu powietrza, pompa oleju powinna powrócić do normalnej pracy.

Regulacja maszyny

Maszyna została precyzyjnie wyregulowana i przetestowana przed opuszczeniem fabryki. Podczas transportu wszystkie ustawienia mogą ulec zmianie, dlatego przed oficjalnym użyciem należy przeprowadzić poniższe kontrole.

Regulacja luzu między ostrzami: Luz między ostrzami maszyny jest automatycznie regulowany przez system CNC. Prawidłowa regulacja luzu między ostrzami ma bezpośredni wpływ na jakość cięcia arkusza i żywotność ostrza. Aby uzyskać wysoką jakość cięcia, należy dobrać odpowiedni luz między ostrzami w zależności od ciętego materiału. Zaleca się regulację luzu między ostrzami za pomocą poniższej metody.

Przy wytrzymałości na rozciąganie σ = 370–400 MPa i wydłużeniu δ = 35% stali niskowęglowej jako podstawie regulacji, luz ostrza dobiera się na podstawie grubości blachy równej 8%. W przypadku stali średnio- i wysokowęglowych o niskim wydłużeniu luz ostrza powinien być większy niż w przypadku stali miękkich o tej samej grubości. Podczas cięcia blach ze stali nierdzewnej luz ostrza zależy od jej wydłużenia i powinien być stosowany do cięcia ostrzy ze stali nierdzewnej, ponieważ niektóre wydłużenia stali nierdzewnej są większe niż ta sama wytrzymałość stali wysokowęglowej.

Zwróć na to uwagę.

⒈Po wyregulowaniu luzu ostrza, przed oficjalnym cięciem maszyna musi co najmniej raz przejechać bez ładunku.

⒉W przypadku ścinania materiału plastycznego szczelina między ostrzami powinna być nieco mniejsza; w przypadku ścinania materiału kruchego szczelina między ostrzami powinna być nieco większa.

⒊ Po każdej regulacji odstępu między ostrzami należy wykonać cięcie próbne.

Konserwacja bezpieczeństwa

Aby zapewnić bezpieczną obsługę, używanie urządzeń mechanicznych, hydraulicznych, elektrycznych i elektronicznych jest maszynami wysokiego ryzyka, z wyjątkiem tych wymienionych w niniejszej instrukcji; pozostałe prace konserwacyjne muszą być wykonywane przez wykwalifikowany personel zajmujący się konserwacją.

⒈Maszynę musi obsługiwać osoba odpowiedzialna, a operator musi zapoznać się z instrukcją obsługi i instrukcjami obsługi systemu CNC przed przystąpieniem do obsługi maszyny.

⒉Jeśli maszyną steruje więcej niż jedna osoba, należy wyznaczyć jedną z nich do kierowania maszyną. Osoba ta może nacisnąć przełącznik nożny lub przycisk dopiero po upewnieniu się, że nie występują żadne niebezpieczne czynniki, aby uniknąć wypadku.

⒊ Podczas umieszczania arkusza na stole roboczym z ogranicznikiem, nie wolno wkładać palców pomiędzy arkusz a stół roboczy. Nie wolno też wsuwać arkusza na miejsce, dopóki ogranicznik nie osiągnie punktu pozycjonowania, aby uniknąć obrażeń.

⒋Podczas pracy maszyny, pomiędzy stołem roboczym a wlotem noża nie mogą znajdować się żadne narzędzia ani zanieczyszczenia. Na powierzchni przedmiotu obrabianego nie może być żadnych śladów spawania ani innych uszkodzeń, aby uniknąć uszkodzenia ostrza.

⒌Musi być ściśle zgodny z grubością, materiałem i szerokością blachy przeznaczonej do cięcia, aby system CNC automatycznie obliczył obciążenie przed cięciem i nie przeciążył maszyny. Nasza firma nie ponosi odpowiedzialności za szkody powstałe w wyniku przeciążenia obrabiarki.

⒍ Izolacja elektryczna i uziemienie muszą być bezpieczne i niezawodne.

⒎ Konserwacja układu hydraulicznego i konserwacja.

Regularnie sprawdzaj poziom oleju w zbiorniku, a w razie potrzeby uzupełnij go przefiltrowanym, czystym olejem hydraulicznym. Maszyna wykorzystuje olej hydrauliczny YB (lub YC) – N32 (lub N46). Po pierwszym użyciu oleju w ciągu 2000 godzin pracy należy oczyścić zbiornik oleju i wymienić go na nowy. Olej należy wymienić raz na 2 lata lub 4000 godzin pracy. Olej hydrauliczny z czasem ulega stopniowemu pogorszeniu, dlatego należy go regularnie wymieniać. Tylko w ten sposób można zapewnić smarowanie ruchomych części układu hydraulicznego, zmniejszyć tarcie i zużycie oraz zapewnić prawidłową pracę układu przez długi czas.

Filtr oleju należy czyścić po raz pierwszy (czyszcząc benzyną lub trójchloroetylenem i susząc) po miesiącu od uruchomienia, a następnie regularnie co dwa miesiące; filtr oleju należy czyścić natychmiast, jeśli okaże się, że jest zablokowany (zapalona kontrolka) lub jeśli pompa oleju głośno pracuje (pompa oleju zasysa powietrze) podczas pracy; jeśli filtr oleju okaże się uszkodzony, należy go natychmiast wymienić.

Filtr powietrza zamontowany na pokrywie zbiornika należy regularnie czyścić benzyną lub trójchloroetylenem, po raz pierwszy po dwóch miesiącach od uruchomienia obrabiarki, a następnie regularnie co cztery miesiące.

Jeśli blok zaworów wydaje się przeciekać, należy jak najszybciej wymienić uszczelkę.

⒏ utrzymuj maszynę w czystości i smaruj ją na czas, aby przedłużyć żywotność maszyny; podczas użytkowania należy regularnie sprawdzać wszystkie części mechaniczne, aby upewnić się, że nie ma luzów, np. w przypadku wykrycia nieprawidłowości; należy natychmiast przerwać pracę w celu sprawdzenia, a po stwierdzeniu usterki usunąć usterkę przed ponownym użyciem;

⒐należy regularnie sprawdzać, czy luz w gardle noża nie jest za duży lub za mały; w przypadku stwierdzenia zmiany, należy ją niezwłocznie wyregulować.

⒑ Regularnie sprawdzaj ostrość ostrza noża; jeśli okaże się, że ostrze jest tępe, należy je naostrzyć.

⒒Regularnie poddawać przeglądom, po przeglądzie należy zachować wymagania dotyczące dokładności określone w certyfikacie zgodności.