Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Jakie kroki są niezbędne do efektywnej pracy kontrolera DAC-360TX?

Dowiedz się, jak zoptymalizować wykorzystanie kontrolera DAC-360TX — od początkowej konfiguracji po rozwiązywanie problemów — i zapewnij, że Twoja maszyna do strzyżenia działa wydajnie i skutecznie.

Wstęp

Kontroler DAC-360TX odgrywa kluczową rolę w promowaniu precyzyjnych i wydajnych operacji w środowiskach przemysłowych, wyznaczając standardy technologii sterowania w wymagających środowiskach. Zaprojektowany z myślą o kompleksowej funkcjonalności, Kontroler DAC-360TX jest wyposażony w intuicyjny, przyjazny dla użytkownika interfejs, który upraszcza złożoność często związaną z zarządzaniem zaawansowanymi maszynami. Ułatwia to precyzyjne sterowanie maszynami tnącymi, umożliwiając operatorom wykonywanie zadań z niezwykłą dokładnością i pewnością. Niniejszy szczegółowy przewodnik ma na celu dogłębne zapoznanie z kontrolerem DAC-360TX, oferując cenne informacje i praktyczne porady dotyczące maksymalizacji potencjału urządzenia. Dzięki skrupulatnemu przestrzeganiu tych ustrukturyzowanych wskazówek użytkownicy mogą znacznie zwiększyć wydajność operacyjną, jednocześnie wydłużając żywotność swojego sprzętu. Dzięki temu kontroler DAC-360TX jest nie tylko narzędziem, ale strategicznym atutem dla każdego przedsiębiorstwa przemysłowego dążącego do optymalizacji swoich możliwości produkcyjnych i skrócenia przestojów.

Przegląd systemu 360

Kontroler DAC-360TX jest znany ze swoich zaawansowanych funkcji i solidnych cech, które odpowiadają szerokiemu zakresowi potrzeb przemysłowych.

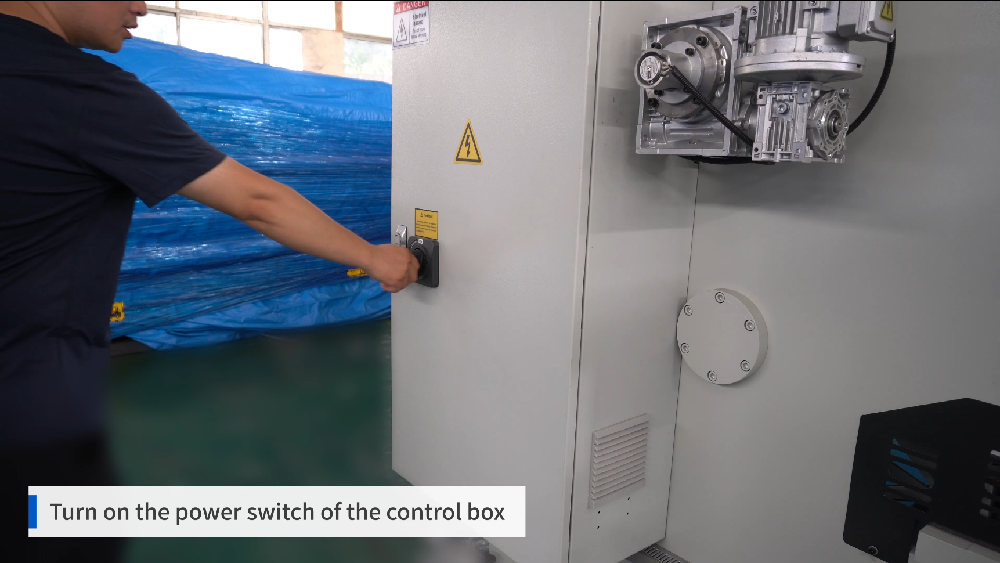

1. Włączanie kontrolera DAC-360TX

- Włącz wyłącznik zasilania skrzynki sterowniczej: Rozpocznij proces inicjalizacji poprzez włączenie głównego zasilania skrzynki sterowniczej i włączenie całego systemu.

- Sprawdź, czy wyłącznik awaryjny jest zwolniony: Upewnij się, że przycisk zatrzymania awaryjnego nie jest wciśnięty. Jest to kluczowy krok bezpieczeństwa, zapobiegający niezamierzonym operacjom.

- Włącz przełącznik zasilania: Włącz system główny poprzez włączenie wyłącznika zasilania, co spowoduje uruchomienie interfejsu kontrolera.

- Kliknij Resetuj: Wybierz opcję „Resetuj” na panelu sterowania, aby wyczyścić wszelkie poprzednie ustawienia i przygotować system do ponownego uruchomienia.

- Kliknij Uruchom pompę olejową: Uruchom układ hydrauliczny, klikając „Uruchom pompę oleju”. Przed kontynuacją poczekaj na potwierdzenie, że pompa oleju została w pełni uruchomiona.

- Uruchom maszynę tnącą po uruchomieniu pompy olejowej: Po uruchomieniu pompy olejowej można bezpiecznie obsługiwać maszynę do cięcia.

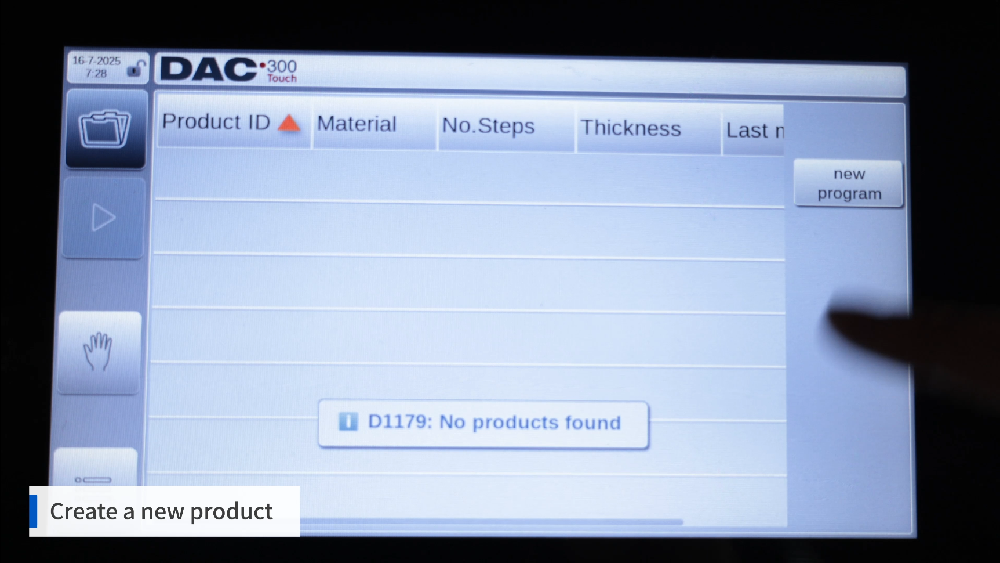

2. Programowanie nowych produktów

- Utwórz nowy produkt: Rozpocznij programowanie produktu, wybierając opcję „Nowy produkt”, aby wprowadzić szczegółowe informacje na temat swojego projektu.

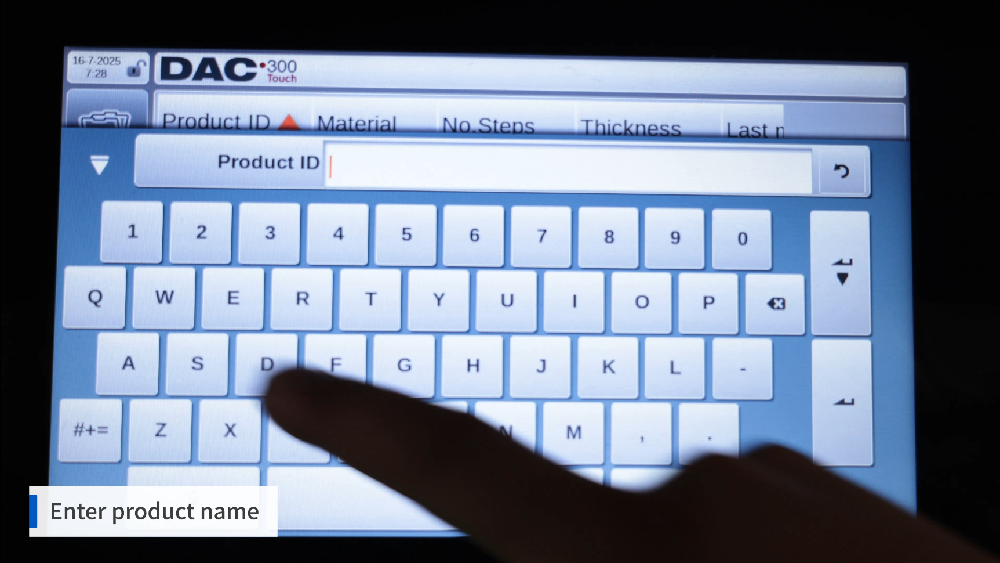

- Wprowadź nazwę produktu 12: Wpisz charakterystyczną nazwę, np. „Produkt 12”, aby łatwo zidentyfikować swój projekt.

- Wybierz materiał produktu: Wybierz odpowiedni materiał z podanej listy. Ten wybór będzie miał wpływ na różne ustawienia operacyjne.

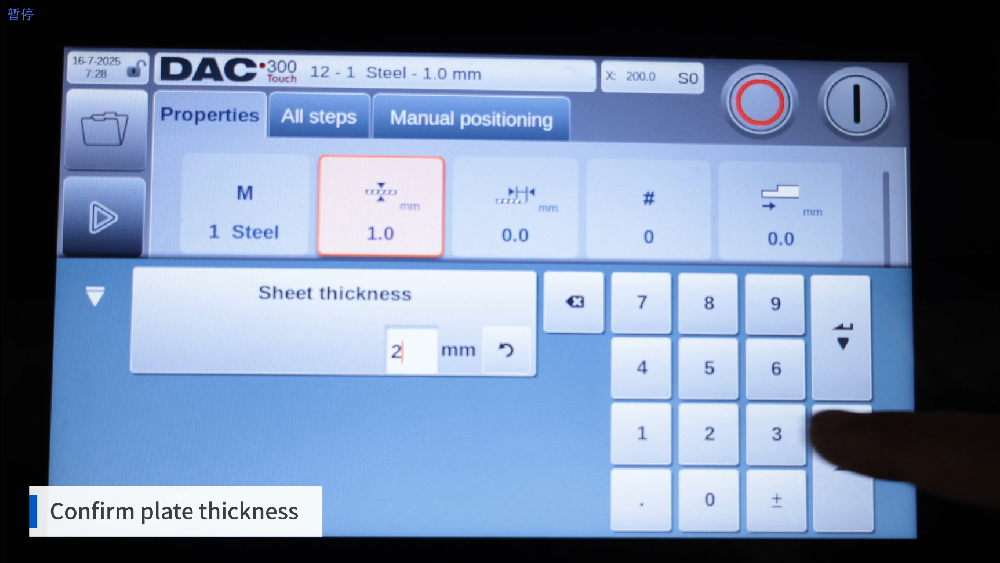

- Potwierdź grubość płyty: Wprowadź konkretną grubość płyty, z którą pracujesz, co zapewni precyzyjną konfigurację.

3. Dostrajanie i programowanie ręczne

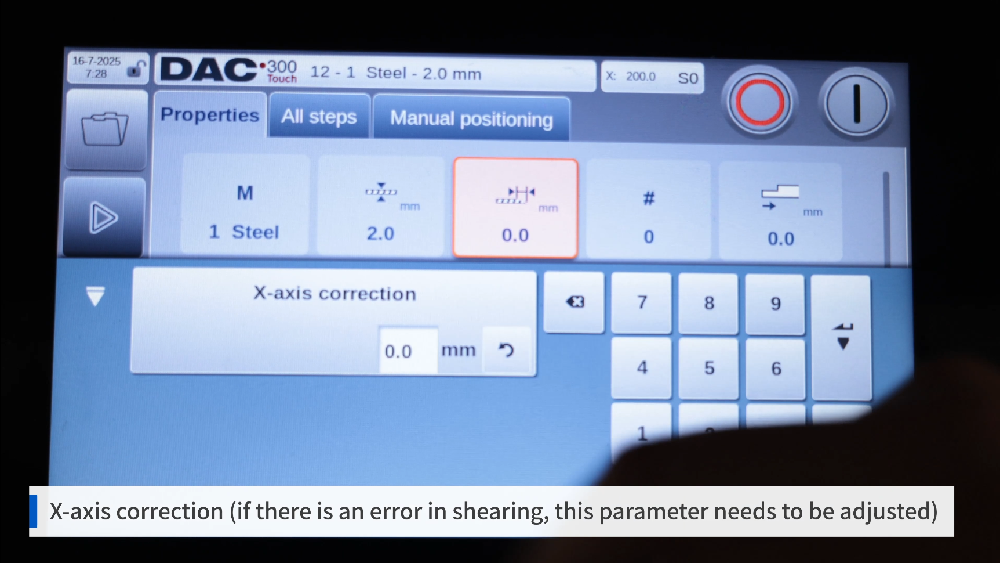

- Korekta osi X (jeśli występuje błąd ścinania, należy dostosować ten parametr): Jeśli występują odchylenia ścinania, należy dostosować to ustawienie, co umożliwi wprowadzenie korekt w celu zapewnienia precyzyjnej pracy.

- Liczba cięć: Określ, ile cięć maszyna musi wykonać w ramach tej operacji.

- Cofnięcie osi X: Ustaw odległość odsunięcia osi X, aby przygotować się do kolejnych cięć.

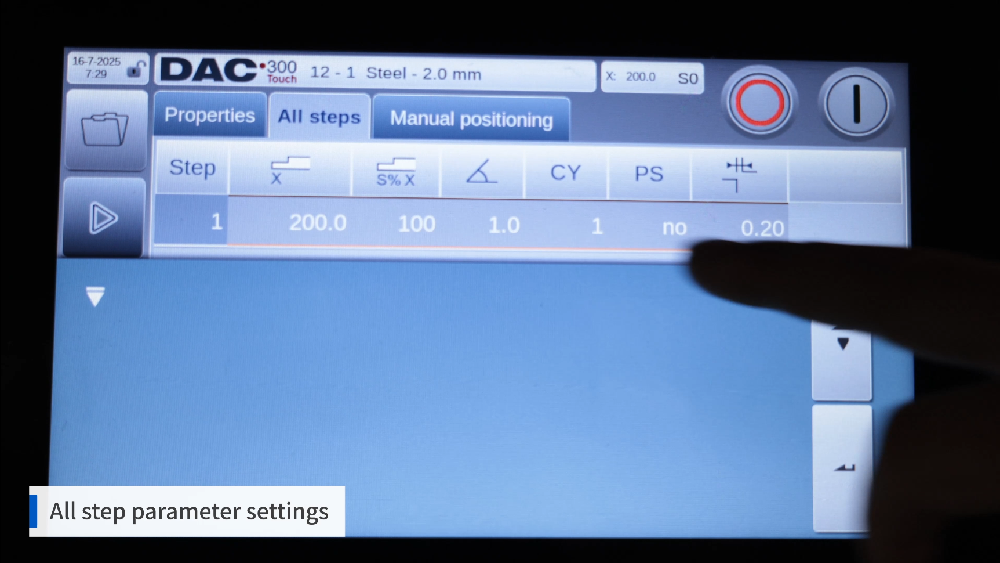

- Wszystkie ustawienia parametrów kroku: Upewnij się, że wszystkie niezbędne parametry, takie jak odległość w osi X i prędkość, są skonfigurowane tak, aby odpowiadały potrzebom operacyjnym.

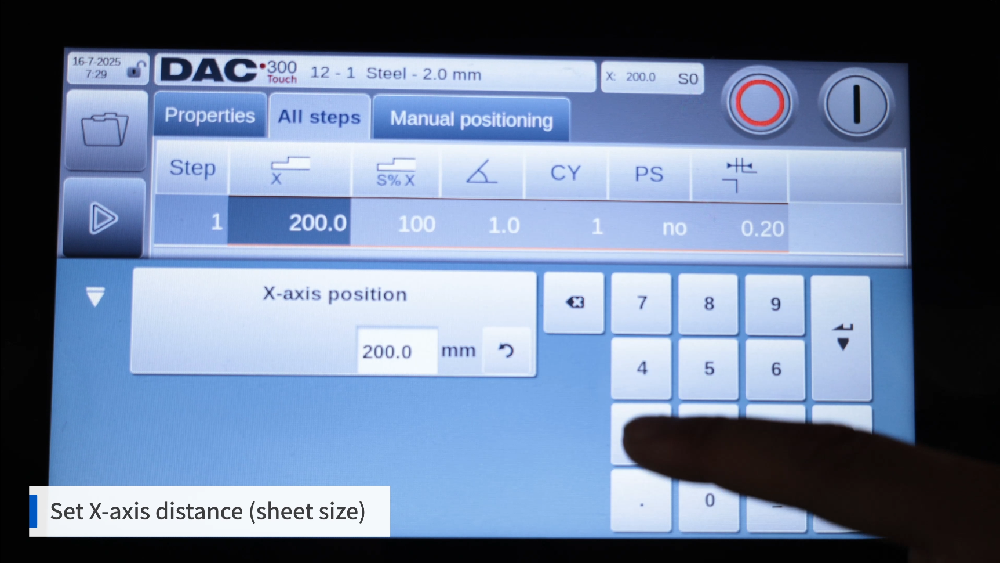

- Ustaw odległość osi X (rozmiar arkusza): Określ odległość cięcia odpowiednią do wymiarów materiału arkuszowego.

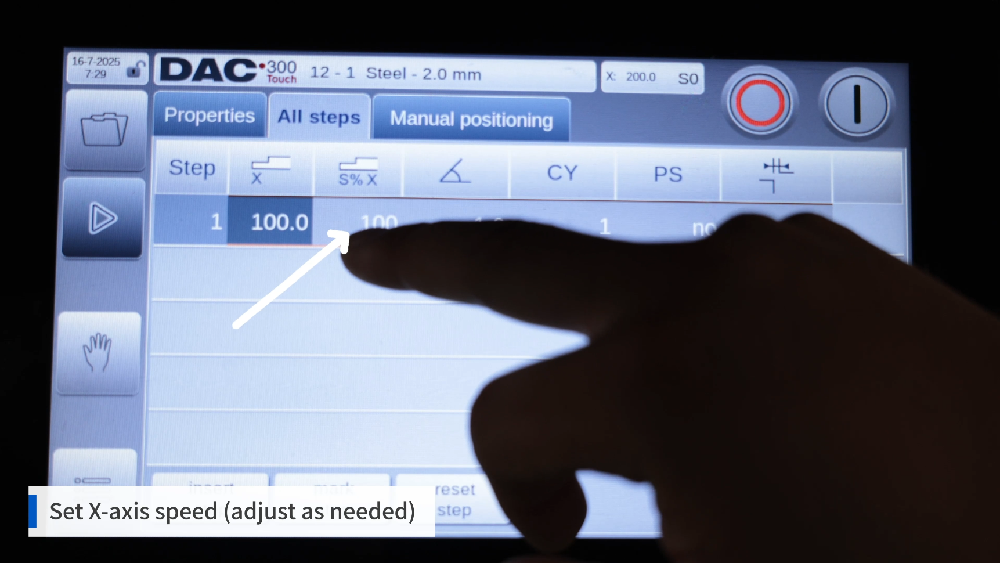

- Ustaw prędkość osi X (dostosuj w razie potrzeby): Dostosuj prędkość ruchów osi X zgodnie z wymaganiami przetwarzania.

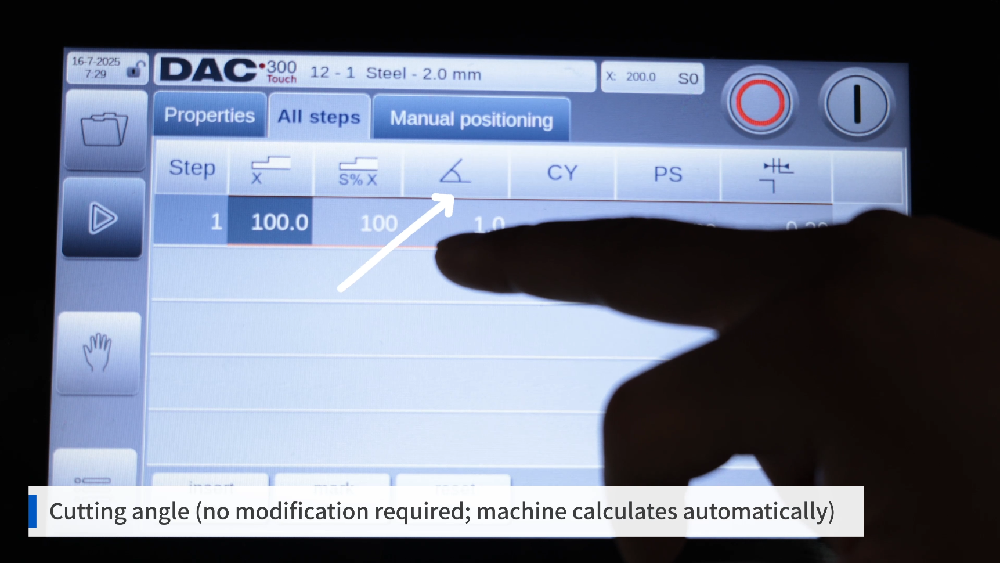

- Kąt cięcia (nie wymaga modyfikacji, maszyna oblicza go automatycznie): Maszyna automatycznie oblicza optymalny kąt cięcia, nie wymagając żadnej ręcznej ingerencji.

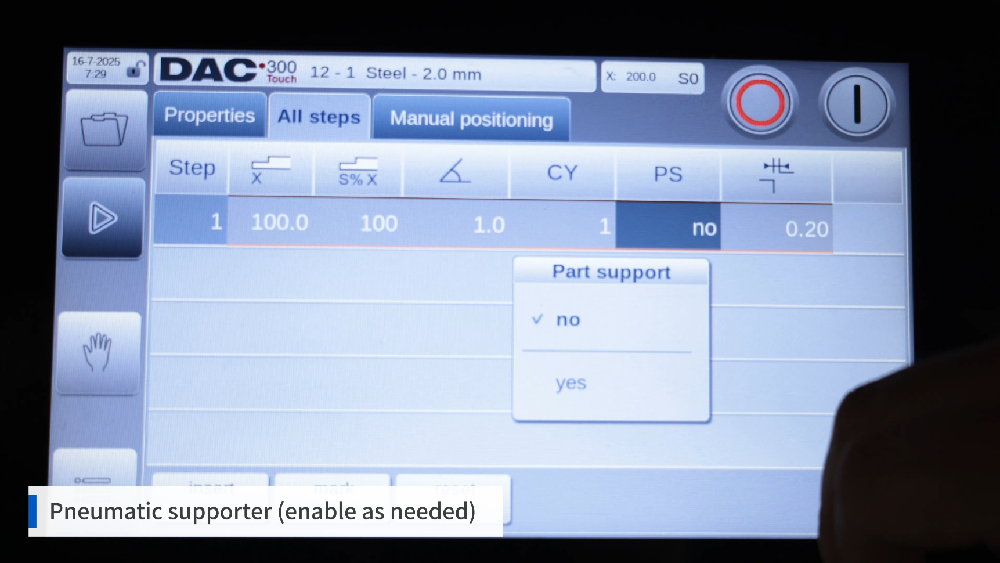

- Podpora pneumatyczna (włączana w razie potrzeby): Jeśli w trakcie procesu wymagana jest dodatkowa stabilizacja materiałów, należy uruchomić wspomaganie pneumatyczne.

- Odstęp między ostrzami (maszyna oblicza automatycznie na podstawie grubości blachy): Odstęp między ostrzami jest automatycznie obliczany na podstawie wprowadzonej grubości blachy, co gwarantuje czyste cięcia.

4. Korekta błędów i dostosowania

- Dodaj proces cięcia 2 i ustaw określone parametry: Wprowadź dodatkowe sekwencje cięcia i dostosuj ich parametry do bardziej złożonych operacji.

- W razie potrzeby zmodyfikuj określone parametry (tutaj modyfikujemy parametr osi X na 200): Wprowadź niezbędne zmiany parametrów, np. ustaw wartość osi X na 200, aby uzyskać precyzyjne korekty.

- Kliknij Uruchom, aby rozpocząć cięcie: Po sprawdzeniu wszystkich ustawień rozpocznij proces cięcia, wybierając opcję „Uruchom”.

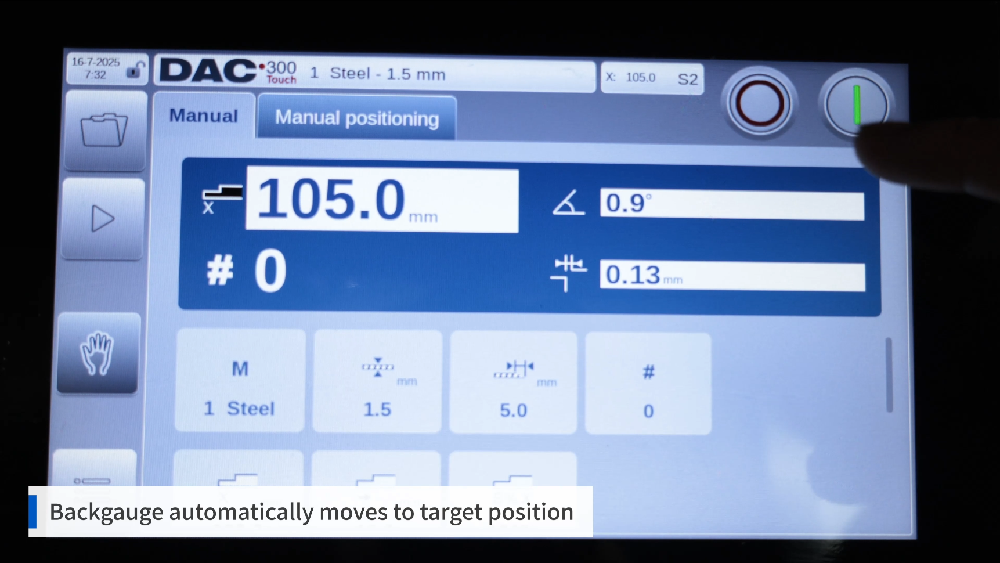

5. Ręczna regulacja trybu dla uzyskania precyzji

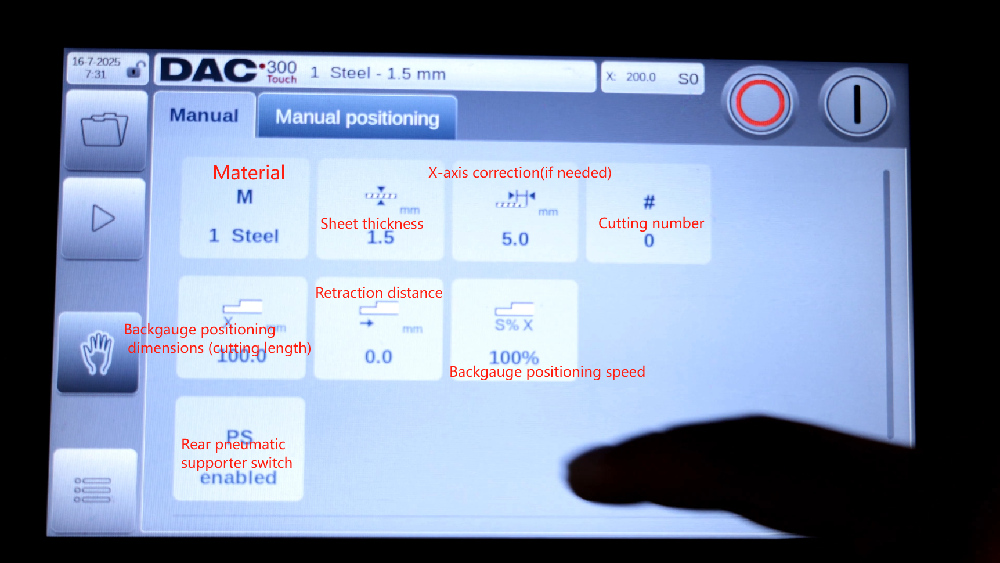

- Wybierz materiał: W trybie ręcznym należy zacząć od wybrania typu materiału, aby ustawić podstawowe parametry operacyjne.

- Wprowadź grubość płyty: Zapewnia dokładny pomiar grubości blachy w celu ułatwienia procesów konfiguracji.

- Korekta osi X (potwierdzenie rzeczywistego błędu cięcia w celu określenia parametrów korekcji): Zweryfikuj wstępne cięcia i porównaj je z oczekiwanymi wynikami, aby wyeliminować wszelkie rozbieżności.

- Popraw błąd wprowadzając wartości: Wprowadź wartości korekcyjne bezpośrednio do systemu, aby skorygować wszelkie zidentyfikowane błędy powstałe podczas początkowych cięć.

- Liczba cięć: Określ liczbę operacji krojenia wymaganych w ustawieniach ręcznych.

- Wymiary pozycjonowania tylnego zderzaka (wymiary cięcia arkusza): Określ dokładne wymiary ogranicznika tylnego, aby ułatwić dokładne pozycjonowanie materiału.

- Odległość wycofania: Ustaw odpowiedni margines wycofania, aby ułatwić wydajne obchodzenie się z materiałem.

- Prędkość pozycjonowania tylnego zderzaka: Dostosuj parametry prędkości tylnego ogranicznika, aby odpowiadały wymaganiom przetwarzania.

- Tylny przełącznik podpory pneumatycznej: W razie potrzeby załącz tylny wspornik pneumatyczny w celu zapewnienia dodatkowego podparcia materiału.

- Kąt cięcia (nie wymaga modyfikacji, maszyna oblicza go automatycznie): Pozwól sterownikowi automatycznie obliczyć najlepszy kąt cięcia, eliminując konieczność wykonywania ręcznych obliczeń.

- Odstęp między ostrzami (nie wymaga modyfikacji, maszyna oblicza go automatycznie): Zaufaj automatycznej regulacji rozstawu ostrzy, aby zapewnić precyzyjne cięcie w zależności od grubości materiału.

- Kliknij Uruchom po ustawieniu: Po sprawdzeniu wszystkich parametrów w trybie ręcznym wybierz opcję „Uruchom”, aby rozpocząć cięcie.

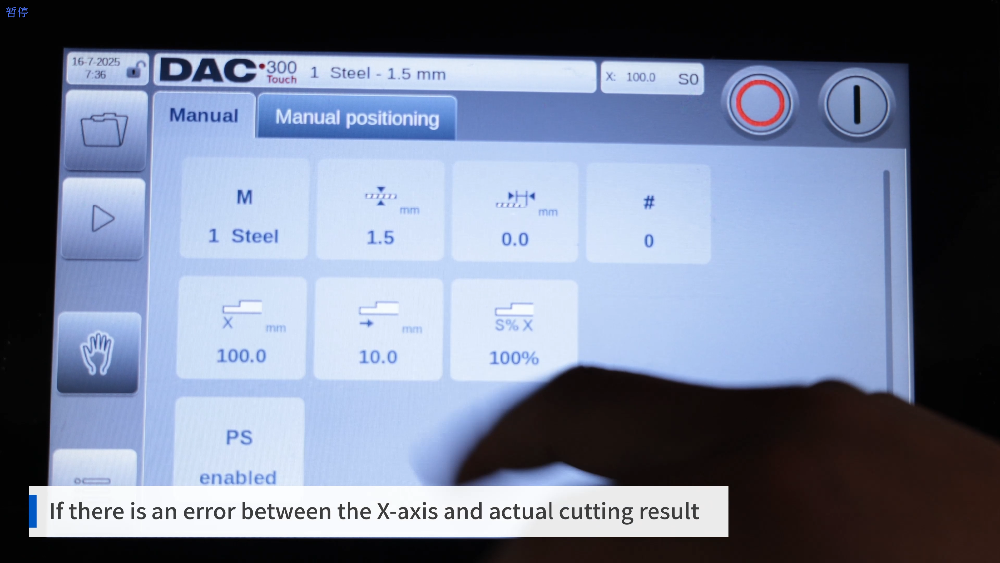

6. Rozwiązywanie problemów i wsparcie posprzedażowe

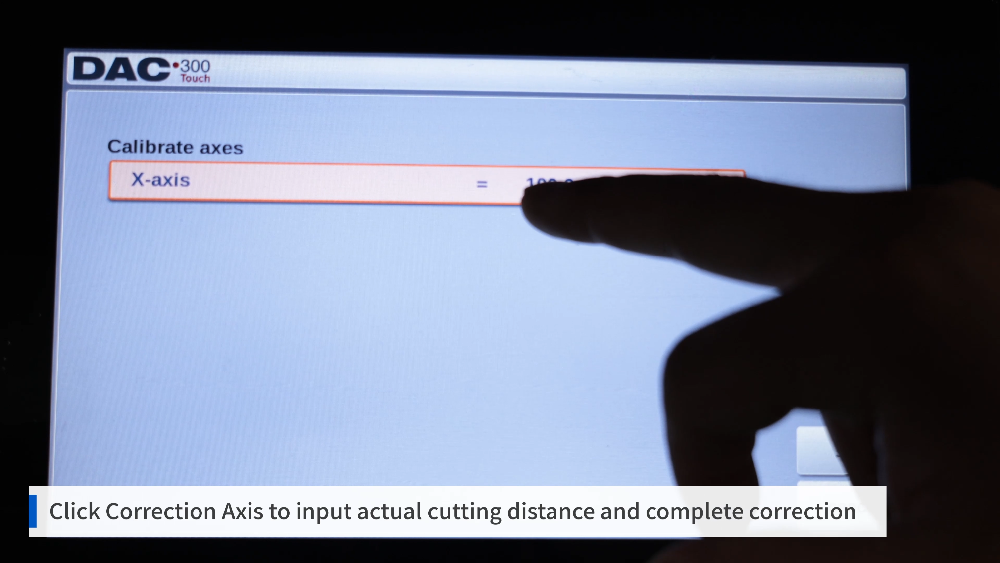

- Jeżeli występuje błąd pomiędzy osią X a rzeczywistym wynikiem cięcia: W przypadku wystąpienia rozbieżności należy je zweryfikować i poprawić za pomocą interfejsu kontrolera.

- Kliknij Oś korekcji, aby wprowadzić rzeczywistą odległość cięcia i zakończyć korektę: Bezpośrednia regulacja osi X poprzez wprowadzenie skorygowanego pomiaru w celu wyeliminowania błędów.

- Powrót do korekcji osi X w celu zresetowania do zera i dokończenia ustawień: Po dokonaniu zmian w celu skorygowania początkowego błędu przywróć ustawienia bazowe osi X.

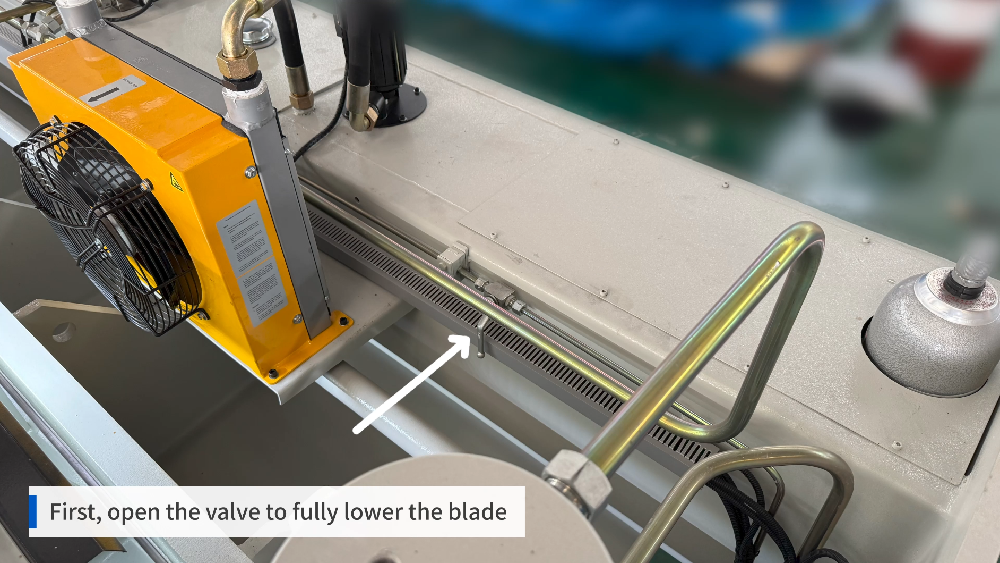

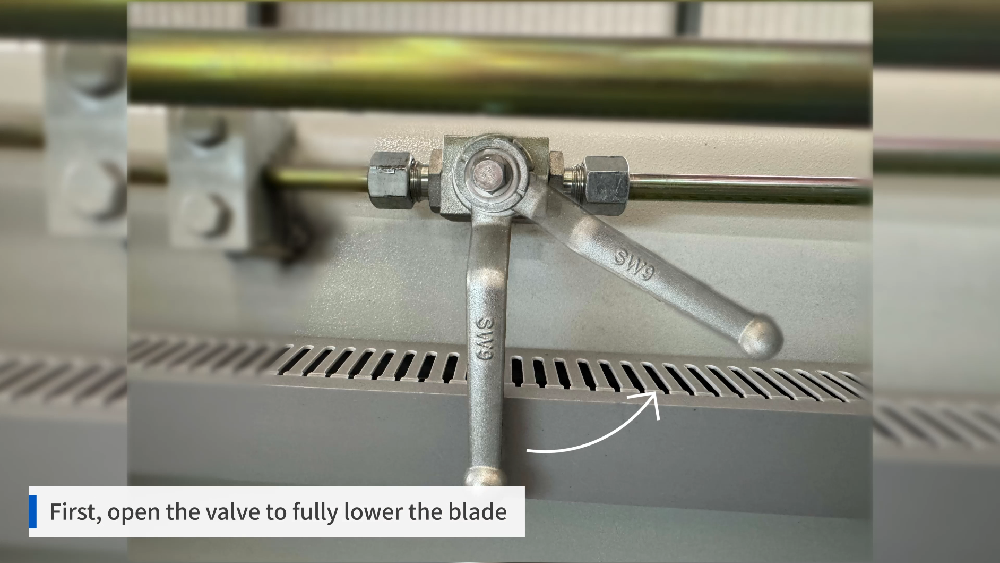

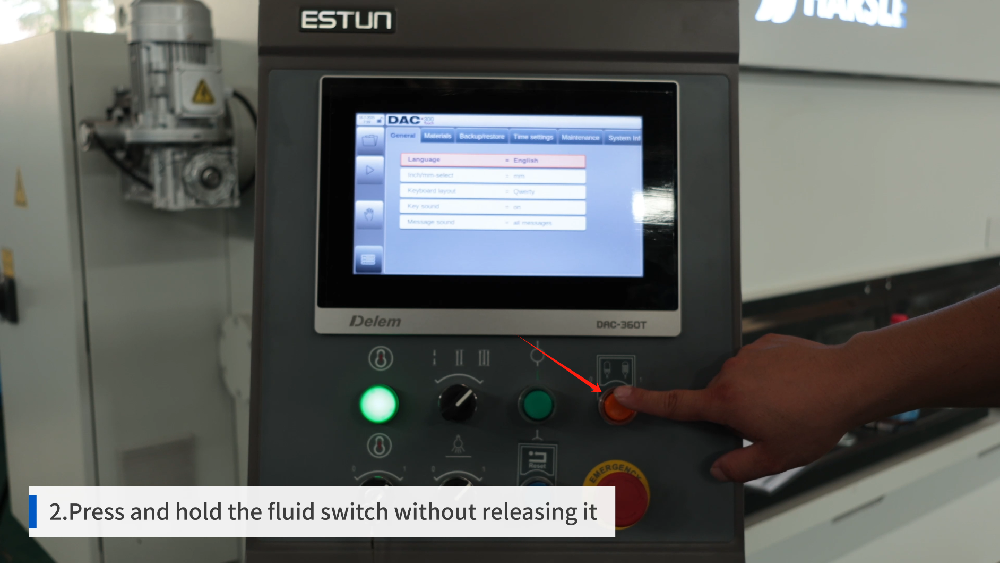

- Jak zresetować uchwyt ostrza, jeśli go upuści: W przypadku upadku uchwytu ostrza należy zainicjować reset, odpowiednio zmieniając ustawienia zaworu i ciśnienia.

- Najpierw otwórz zawór, aby całkowicie opuścić ostrze: Zacznij od całkowitego opuszczenia ostrza, co ułatwi dokładne ponowne ustawienie.

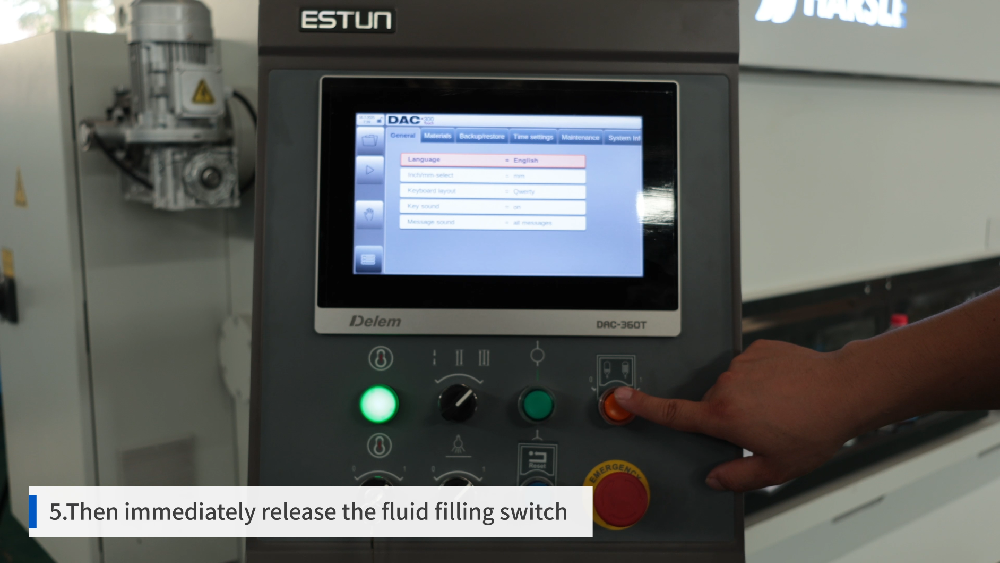

- Naciśnij i przytrzymaj przełącznik płynu, nie puszczając go: Utrzymuj nacisk na przełącznik płynu, aby zapewnić przepływ płynu.

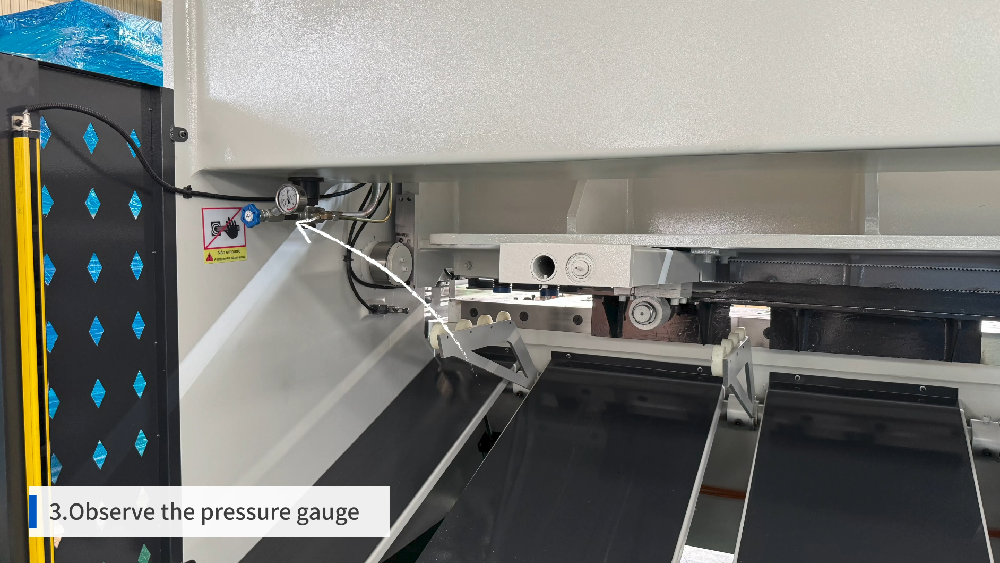

- Obserwuj manometr: Uważnie obserwuj manometr, aby upewnić się, że poziom ciśnienia jest prawidłowy.

- Gdy manometr wskazuje 12 megapaskali: Sprawdź, czy ciśnienie osiągnęło wymaganą wartość 12 MPa, aby umożliwić prawidłową pracę.

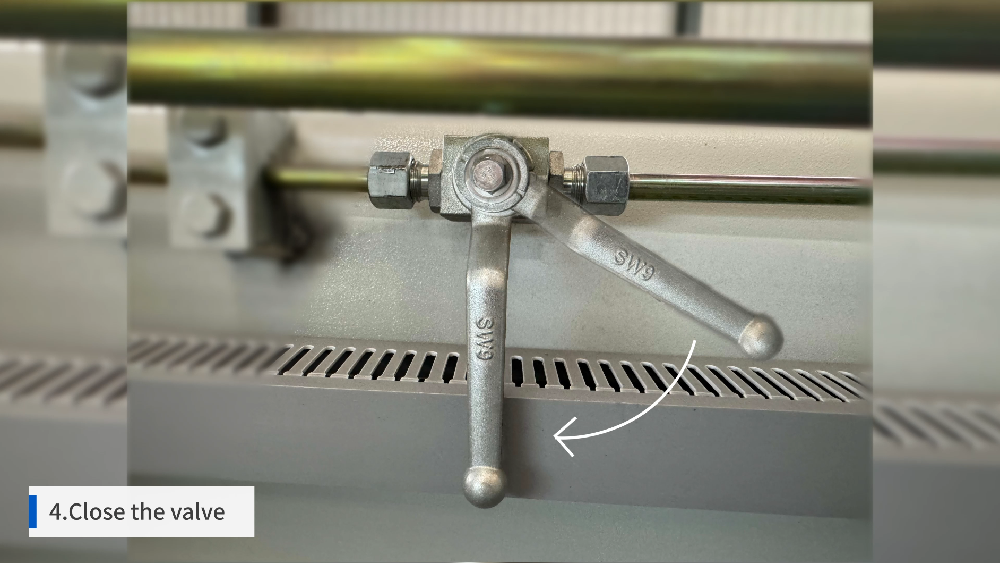

- Zamknij zawór: Zamknij zawór dokładnie, aby utrzymać osiągnięte ciśnienie.

- Następnie natychmiast zwolnij przycisk napełniania płynem: Po zamknięciu zaworu należy zwolnić przełącznik, aby kontrolować spadek ciśnienia.

- Po zwolnieniu przycisku napełniania płynem, manometr spada do około 10 megapaskali, co jest wartością normalną: Oczekuje się, że po uwolnieniu nastąpi spadek ciśnienia do 10 MPa, co uważa się za optymalne.

- Uchwyt ostrza zostanie pomyślnie zresetowany: Potwierdź pomyślne zresetowanie uchwytu ostrza po stabilizacji ciśnienia.

Postępując zgodnie z tymi wskazówkami, operatorzy osiągną optymalne funkcjonowanie i długowieczność kontrolera DAC-360TX, gwarantując maksymalną wydajność operacyjną i dokładność.

Zalecenia dotyczące konserwacji maszyny do strzyżenia

Dobrze utrzymany kontroler DAC-360TX znacząco wydłuża czas eksploatacji podłączonych do niego maszyn.

- Codzienna konserwacja i przeglądy:

- Aby zapobiec nieoczekiwanym awariom, należy regularnie przeprowadzać kontrole i smarować najważniejsze podzespoły.

- Przestrzeganie harmonogramu rutynowej konserwacji pozwala na wykrywanie i rozwiązywanie potencjalnych problemów zanim dojdzie do eskalacji.

- Rozwiązywanie typowych problemów:

- Rozwijanie znajomości protokołów samodzielnej kontroli pozwala operatorom samodzielnie naprawiać drobne usterki.

- Szybkie rozwiązywanie problemów stanowi środek zapobiegawczy zapobiegający poważnym uszkodzeniom i kosztownym przestojom.

Wniosek

Kontroler DAC-360TX stanowi fundament wydajnego i precyzyjnego prowadzenia operacji w różnych środowiskach przemysłowych. Jego roli jako kluczowego komponentu nie można przecenić, wyznaczając standardy dokładności i kontroli w systemach zarządzania maszynami. Kontroler DAC-360TX został zaprojektowany, aby zapewnić użytkownikom narzędzia niezbędne do optymalizacji wydajności maszyn, co prowadzi do zwiększenia produktywności i minimalizacji błędów. Koncentrując się na kluczowych aspektach prawidłowej inicjalizacji, operatorzy mogą stworzyć solidne podstawy dla kolejnych operacji, zmniejszając tym samym prawdopodobieństwo wystąpienia awarii i zapewniając płynną integrację z linią produkcyjną. Dzięki kontrolerowi DAC-360TX osiągnięcie najwyższych standardów operacyjnych staje się osiągalnym celem dla firm dążących do osiągnięcia sukcesu na konkurencyjnych rynkach przemysłowych.

Ponadto regularna konserwacja i rzetelna eksploatacja Kontroler DAC-360TX Okażą się niezbędne do pełnego wykorzystania jego potencjału. Rutynowe przeglądy i przestrzeganie prawidłowych protokołów użytkowania pomagają wydłużyć żywotność zarówno sterownika, jak i podłączonych maszyn, budując kulturę niezawodności i bezpieczeństwa. Operatorom zaleca się skorzystanie z profesjonalnego wsparcia technicznego w przypadku wątpliwości, aby utrzymać optymalny poziom wydajności. Dzięki ścisłemu przestrzeganiu wytycznych producenta sterownika DAC-360TX, firmy mogą zapewnić stałą wydajność sprzętu i zyskać przewagę konkurencyjną. Wykorzystanie wyjątkowych możliwości sterownika DAC-360TX wzmacnia jego nieocenioną rolę w nowoczesnych procesach produkcyjnych, potwierdzając jego status niezbędnego zasobu w zaawansowanych operacjach przemysłowych.