Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Jak opanować proces cięcia laserowego?

https://www.youtube.com/watch?v=c3lX3gjhngAZmaganie się z nieefektywnością lub słabymi wynikami w cięcie laserowe proces? Odkryj sprawdzone techniki, które pozwolą Ci bez wysiłku osiągnąć precyzję i wydajność w Twoich operacjach.

Aby opanować cięcie laserowe W procesie cięcia laserowego skup się na trzech kluczowych czynnikach: doborze odpowiednich ustawień lasera, zapewnieniu prawidłowego przygotowania materiału oraz regularnej konserwacji maszyny. Optymalizacja tych aspektów poprawia precyzję, redukuje błędy i zwiększa wydajność, dzięki czemu Twoje projekty cięcia laserowego będą perfekcyjne.

Gotowy na więcej? Przyjrzyjmy się szczegółowo każdemu etapowi, aby udoskonalić Twoje umiejętności cięcia laserowego.

Proces cięcia laserowego

Cięcie laserowe Proces wykorzystujący wiązkę laserową do cięcia materiałów z wysoką precyzją. Wiązka laserowa jest kierowana na cięty materiał, co powoduje jego stopienie, spalenie, odparowanie lub zdmuchnięcie przez strumień gazu, w zależności od rodzaju lasera i ciętego materiału.

Wiązka laserowa jest zazwyczaj generowana przez rezonator laserowy i skupiana przez szereg zwierciadeł i soczewek, zanim zostanie skierowana na materiał. Skupiona wiązka laserowa charakteryzuje się wysoką gęstością mocy, co pozwala jej stopić lub odparować materiał w miejscu styku, tworząc wąskie cięcie o wysokiej precyzji.

Cięcie laserowe może być wykorzystywane do cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, drewna, papieru i tkanin. Jest powszechnie stosowane w produkcji do cięcia i kształtowania części i komponentów do różnych zastosowań, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny i medyczny.

Cięcie laserowe to wszechstronny i wydajny proces, który oferuje szereg korzyści w porównaniu z tradycyjnymi metodami cięcia, takich jak wysoka dokładność, szybkość i powtarzalność. Zapewnia również czyste i precyzyjne cięcie bez konieczności dodatkowej obróbki, takiej jak szlifowanie czy polerowanie.

Stal węglowa

| Problem | Powód | Rozwiązanie |

| 1. Ciśnienie atmosferyczne | 1. Zmniejsz ciśnienie powietrza |

| 2. Słaba ostrość 3. Dysza jest za duża | 2. Popraw ostrość. 3. Użyj małej dyszy. |

| Warstwy na dole tworzą zmarszczki | ||

| 1. Nadmierne ciśnienie powietrza. 2. Zbyt mała prędkość cięcia. | 1. Zmniejsz ciśnienie powietrza. 2. Przyspiesz cięcie. |

| Na przekroju widoczne są małe smugi | ||

| 1. Niskie ciśnienie powietrza. 2. Zbyt niska ostrość. 3. Mała dysza. 4. Duża prędkość cięcia. | 1. Zwiększ ciśnienie powietrza. 2. Popraw ostrość. 3. Zmień dużą dyszę. 4. Zmniejsz prędkość cięcia. |

| Na dole znajdują się żużel spawalniczy i miejsca spawania | ||

| 1. Zbyt dużo energii. 2. Nadmierne ciśnienie powietrza. 3. Zbyt mała prędkość cięcia. | 1. Zmniejsz moc szczytową. 2. Zmniejsz ciśnienie powietrza. 3. Przyspiesz cięcie. |

| Spalony na dole | ||

| 1. Światło spolaryzowane. 2. Chroń soczewkę przed zabrudzeniem. 3. Zbyt duża prędkość cięcia. 4. Dysza nie jest okrągła lub jest zablokowana. | 1. Środek przyciemniania 2. Wyczyść soczewkę ochronną lub wymień ją 3. Zmniejsz prędkość cięcia 4. Wymień dyszę |

| Źle cięte z boku | ||

| 1. Prędkość cięcia jest zbyt wolna | 1. Przyspiesz prędkość cięcia |

| Małe, cienkie linie na przekroju z roztopionym żelazem na dole | ||

| 1. Zbyt duża prędkość cięcia. 2. Zbyt niskie ciśnienie powietrza. 3. Nieprawidłowa ostrość. | 1. Zmniejsz prędkość cięcia. 2. Zwiększ ciśnienie powietrza. 3. Dostosuj ostrość. |

| Gorący metal na powierzchni | ||

| 1. Prędkość cięcia jest zbyt duża | 1. Zmniejsz prędkość cięcia |

| Twill sekcyjny | ||

| 1. Ostrość jest zbyt wysoka. 2. Nadmierne ciśnienie powietrza. | 1. Zmniejsz skupienie. 2. Zmniejsz ciśnienie powietrza. |

| W górnej części kroju znajdują się delikatne paski | ||

| 1. Temperatura włączenia jest zbyt wysoka | 1. Zaokrąglaj ostre rogi. 2. Użyj punktów chłodzenia. 3. Użyj krzywej mocy. |

| Oparzenie rogowe |

Rzemiosło ze stali nierdzewnej

| Problem | Powód | Rozwiązanie |

| 1. Ostrość jest zbyt wysoka. 2. Ciśnienie powietrza jest zbyt niskie. | 1. Zmniejsz skupienie |

| Pasiasty, twardy żużel wiszący na dnie | ||

| 1. Zbyt wysoka ostrość. 2. Dysza tnąca jest zbyt niska. 3. Zbyt wysokie ciśnienie powietrza. | 1. Zmniejsz ostrość. 2. Zwiększ wysokość dyszy. 3. Zmniejsz ciśnienie powietrza. |

| Dolna część sekcji jest biaława | ||

| 1. Ostrość jest zbyt wysoka | 1. Zmniejsz skupienie |

| Zażółcenie dolnej części sekcji | ||

| 1. Zbyt szybko 2. Słaba ostrość | 3. Zmniejsz prędkość cięcia. 4. Popraw ostrość. |

| Małe, przypominające krople zadziory na spodzie | ||

| 1. Wysokie skupienie | 1. Zmniejsz skupienie |

| Narożne ścieki | ||

| 1. Chroń soczewkę przed zabrudzeniem | 1. Wymień soczewkę ochronną |

| Szczelina staje się szersza | ||

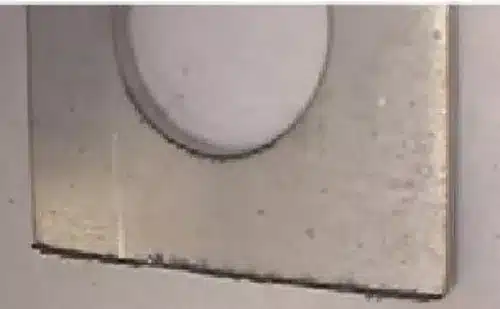

| 1. Zbyt niska ostrość. 2. Zbyt duża prędkość cięcia. 3. Nóż nie jest ustawiony. | 1. Popraw ostrość. 2. Zmniejsz prędkość cięcia. 3. Użyj wolnego punktu początkowego do rozpoczęcia pracy nożem lub użyj okrągłego otworu w punkcie początkowym prowadnicy, aby wprowadzić ostrze. |

| Szorstka sekcja, podczas cięcia w szwie pojawia się niebieskie światło | ||

| 1. Światło spolaryzowane. 2. Chroń soczewkę przed zabrudzeniem. 3. Współosiowość nie jest dobra. 4. Dysza nie jest okrągła. | 1. Sprawdź środek światła. 2. Wyczyść lub wymień soczewkę ochronną. 3. Sprawdź złącze współosiowe. 4. Wymień dyszę. |

| Jedna lub obie strony nie są dobrze przycięte, druga strona jest dobrze przycięta | ||

| 1. Gaz jest zanieczyszczony. 2. Powietrze lub tlen w tchawicy. | 1. Wymagana czystość azotu 99.99%2. Sprawdź ścieżkę gazową. 3. Sprawdź opóźnienie. |

| Sekcja żółta |

Proces perforacji stali węglowej

| Problem | Powód | Rozwiązanie |

| 1. Zbyt duża częstotliwość perforacji. 2. Zbyt duża siła dziurkowania. 3. Zbyt duże ciśnienie powietrza. | 1. Zmniejsz częstotliwość o 10% za każdym razem. 2. Zmniejsz współczynnik wypełnienia o 1%-2% za każdym razem. 3. Zmniejsz ciśnienie powietrza o 0,1 bara za każdym razem. |

| Lekki otwór strzałowy | ||

| 1. Zbyt duża częstotliwość perforacji. 2. Zbyt duża siła dziurkowania. 3. Zbyt duże ciśnienie powietrza. | 1. Zmniejsz częstotliwość o 10% za każdym razem. 2. Zmniejsz współczynnik wypełnienia o 1%-2% za każdym razem. 3. Zmniejsz ciśnienie powietrza o 0,1 bara za każdym razem. |

| Otwór strzałowy podczas przebijania | ||

| 1. Niewystarczający czas uderzenia. 2. Niska siła uderzenia. | 1. Zwiększ czas dziurkowania, za każdym razem o 0,5 s. 2. Zwiększ moc dziurkowania, za każdym razem o 51 s. 3. Zwiększ cykl pracy, za każdym razem |

| Zakończenie przebijania i rozpoczęcie cięcia otworu strzałowego |

1. Standardowe piaskowanie na początku dzieli się na trzy etapy. Kolejność przebijania to: trzy etapy, dwa etapy i jeden etap po przebiciu. Na przykład, w pierwszym etapie piaskowania na początku przebijania, należy dostosować parametry przebijania trzyetapowego.

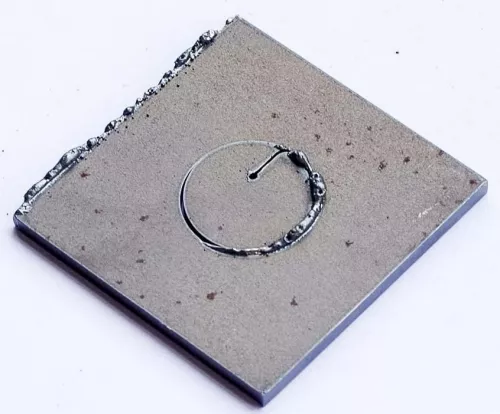

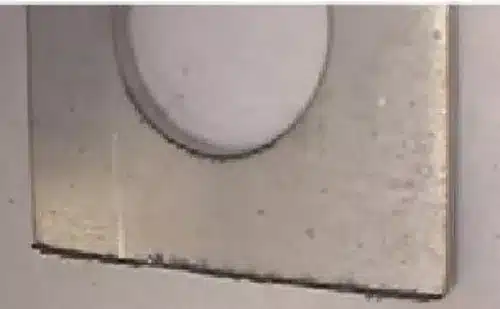

Jak pokazano na powyższym rysunku, otwór jest wypalany na początku perforacji trójpoziomowej. Najpierw należy wybrać grubą blachę Hongshan, a metoda obróbki jest następująca.

1. Sprawdź, czy ciśnienie powietrza perforującego przekracza normę. Zazwyczaj ciśnienie powietrza perforującego wynosi od 0,04 MPa do 0,15 MPa.

2. Sprawdź wysokość dyszy. Wysokość strumienia wynosi zazwyczaj od 12 mm do 20 mm.

3. Wydłużenie czasu postępu i czasu przebywania w perforacji jest najbardziej bezpośrednim sposobem na spowolnienie szybkości perforacji

4. Zmniejszenie częstotliwości przebijania lub współczynnika wypełnienia może pomóc w radzeniu sobie z piaskowaniem. Częstotliwość wynosi średnio 50 Hz–1000 Hz, współczynnik wypełnienia 30%–70%.

5. Należy sprawdzić, czy wdmuchiwane powietrze pomaga w usunięciu żużla powstającego podczas perforacji.

6. Rdza i inne osady na płytce również wpływają na jakość perforacji.

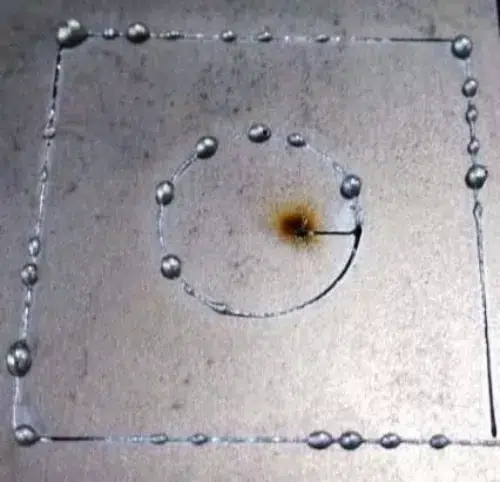

Jak pokazano na poniższym rysunku, po przebiciu drugiego i trzeciego słupa, proces detonacji jest taki sam. Konkretne ogniwo jest przebite, więc należy je zmodyfikować.

Jak pokazano na rysunku po lewej stronie, piaskowanie następuje, gdy przebicie osiąga drugi etap. Należy sprawdzić kilka ważnych czynników wpływających na perforację w drugim etapie.

Uwaga: Ogólnie rzecz biorąc, wydłużenie czasu przebijania i stopniowe zmniejszanie czasu pracy, a także skrócenie cyklu pracy i częstotliwości to bezpośrednie sposoby na spowolnienie przebijania ołowiu.

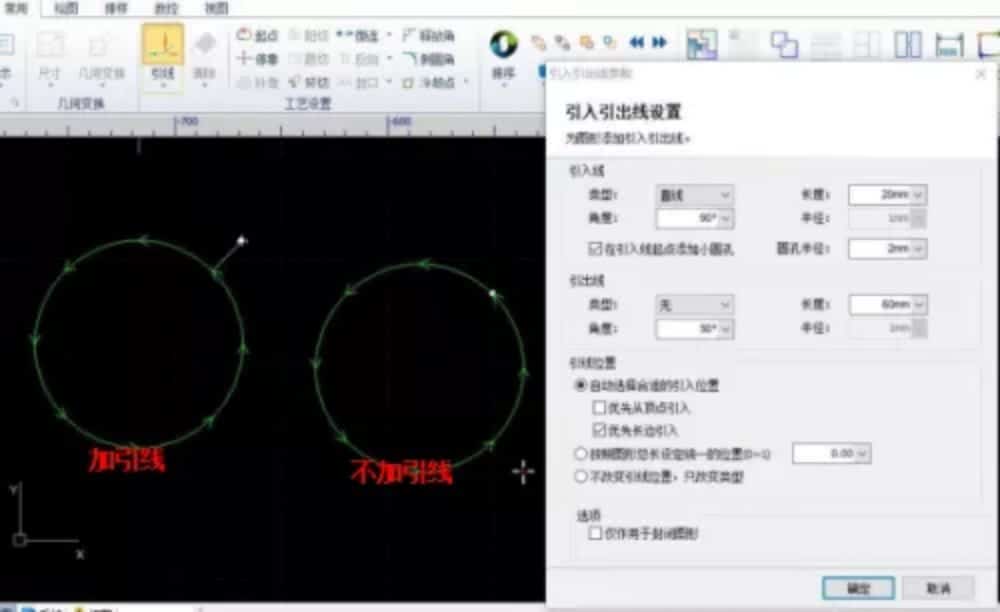

Linia wprowadzająca: linia łącząca miejsce wykrawania z konturem przedmiotu obrabianego, zwana linią wprowadzającą lub linią wprowadzającą.