Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Czy urządzenia laserowe są idealne do cięcia grubych materiałów?

Kiedy zaczynałem zgłębiać rozwiązania do cięcia przemysłowego, często zastanawiałem się, czy maszyny laserowe rzeczywiście poradzą sobie z cięciem grubych materiałów. W tym artykule podzielę się swoimi spostrzeżeniami i doświadczeniami, aby pomóc Ci ocenić, czy… maszyny laserowe To właściwy wybór dla Twoich potrzeb w zakresie intensywnego cięcia. Wyjaśnię, jak działają te maszyny, jakie mają zalety, a nawet jakie wyzwania możesz napotkać. Niezależnie od tego, czy dopiero zaczynasz przygodę z branżą, czy chcesz ulepszyć swoją technologię cięcia, ten poradnik ma na celu dostarczenie Ci informacji potrzebnych do podjęcia świadomej decyzji.

Zrozumienie maszyn laserowych do cięcia grubych materiałów

Jak działa technologia cięcia laserowego

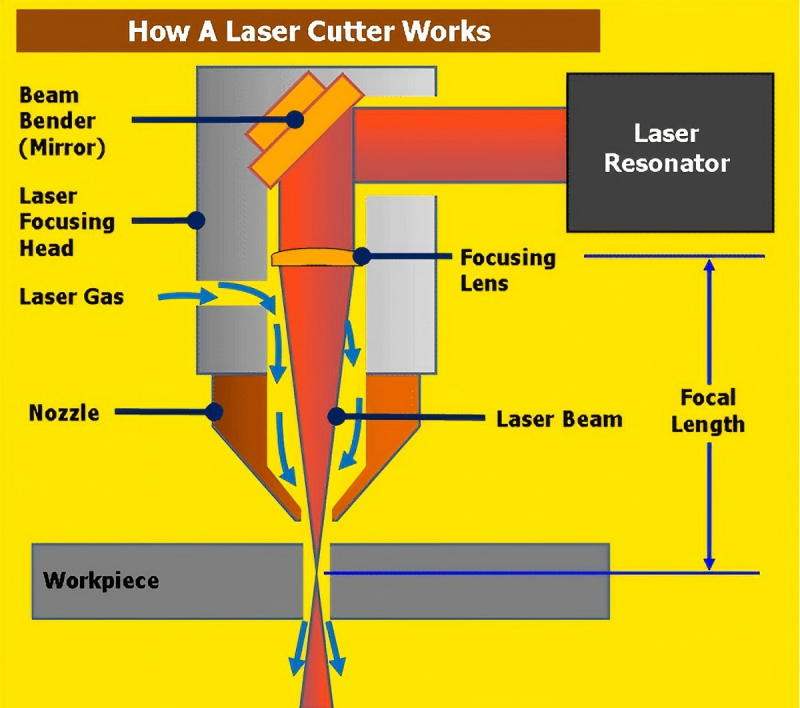

Swoją przygodę z cięciem laserowym rozpocząłem od zrozumienia podstawowych zasad technologii cięcia laserowego. Zasadniczo, maszyny laserowe wykorzystują skoncentrowaną wiązkę światła do przecinania materiałów. Wiązka laserowa jest kierowana przez szereg zwierciadeł i soczewek, które skupiają energię na małym obszarze. To intensywne ciepło topi, spala lub odparowuje materiał, zapewniając precyzyjne cięcie. W kontekście cięcia grubych materiałów, proces ten wymaga starannej kalibracji intensywności i skupienia wiązki, aby zapewnić czyste i dokładne cięcie gęstszych materiałów.

Kluczowe funkcje cięcia grubych materiałów

Jedną z wyróżniających cech maszyn laserowych jest ich zdolność do zapewnienia wysokiej precyzji i misternych detali, nawet podczas cięcia grubych materiałów. Zauważyłem, że czynniki takie jak jakość wiązki, moc wyjściowa i systemy chłodzenia odgrywają znaczącą rolę w wydajności maszyny. Nowoczesne wycinarki laserowe są wyposażone w zaawansowane sterowanie, które umożliwia regulację w czasie rzeczywistym. Oznacza to, że podczas cięcia grubych materiałów maszyna może optymalizować swoje ustawienia, aby utrzymać spójną krawędź tnącą, zmniejszyć strefy wpływu ciepła i uzyskać gładsze wykończenie.

Zalety maszyn laserowych w cięciu grubych materiałów

Precyzja i wydajność

Z mojego doświadczenia wynika, że jedną z największych zalet cięcia grubych materiałów za pomocą laserów jest oferowany przez nie poziom precyzji. W przeciwieństwie do tradycyjnych, mechanicznych metod cięcia, lasery pozwalają uzyskać drobniejsze detale i gładsze krawędzie. Ta precyzja przekłada się na minimalizację odpadów i wyższą jakość produktów, co jest niezbędne w branżach, w których precyzja ma kluczowe znaczenie. Ponadto, szybkość działania laserów może znacząco zwiększyć wydajność produkcji, oszczędzając czas i zasoby.

Wszechstronność w obsłudze materiałów

Kolejną zaletą, którą doceniam, jest wszechstronność maszyn laserowych. Nie ograniczają się one do jednego rodzaju materiału; z łatwością przecinają metale, tworzywa sztuczne, a nawet kompozyty. Ta wszechstronność sprawia, że są idealnym wyborem do operacji wymagających cięcia szerokiego zakresu materiałów, zwłaszcza grubych. Możliwość przełączania się między różnymi materiałami bez utraty jakości to ogromna zaleta dla firm dążących do optymalizacji swojego przepływu pracy.

Pokonywanie wyzwań związanych z cięciem grubych materiałów

Obsługa grubości materiału

Chociaż maszyny laserowe przodują w wielu dziedzinach, napotkałem pewne trudności w przypadku cięcia grubych materiałów. Jednym z głównych problemów jest zarządzanie rozprowadzaniem ciepła w grubszych elementach. Jeśli ciepło nie jest odpowiednio kontrolowane, może prowadzić do odkształceń, a nawet uszkodzenia materiału. Aby temu zapobiec, kluczowe jest dynamiczne dostosowywanie ustawień mocy lasera i ogniskowania podczas procesu cięcia. Z mojego doświadczenia wynika, że dobrze skalibrowana maszyna może skutecznie zrównoważyć dopływ energii, zapewniając integralność materiału przez cały proces cięcia.

Optymalizacja parametrów cięcia

Kolejnym wyzwaniem jest optymalizacja różnych parametrów cięcia, takich jak prędkość, moc i ostrość. Przekonałem się, że nawet niewielkie korekty mogą znacząco wpłynąć na jakość cięcia. Często wymaga to metody prób i błędów, a także dogłębnego zrozumienia właściwości materiału. Wielu producentów oferuje obecnie zintegrowane rozwiązania programowe, które pozwalają na bardziej precyzyjną kontrolę, co okazało się niezwykle przydatne w precyzyjnym dostrajaniu procesu cięcia grubych materiałów. Dzięki dokładnemu monitorowaniu tych parametrów udało mi się osiągnąć powtarzalne rezultaty, nawet w przypadku materiałów, które są znane z trudności w cięciu.

Porady dotyczące konserwacji i techniki

Rutynowa konserwacja maszyn

Konserwacja urządzenia laserowego jest niezbędna, zwłaszcza gdy jest ono wykorzystywane do cięcia grubych materiałów. Dbam o przestrzeganie ścisłego harmonogramu konserwacji, który obejmuje regularne czyszczenie, kontrolę i kalibrację elementów optycznych. Kurz i zanieczyszczenia mogą gromadzić się na soczewkach i lustrach, co może znacznie zmniejszyć wydajność wiązki laserowej. Rutynowa konserwacja nie tylko wydłuża żywotność urządzenia, ale także zapewnia maksymalną precyzję każdego cięcia.

Rozwiązywanie typowych problemów

Z biegiem czasu napotkałem kilka typowych problemów, takich jak niespójna jakość cięcia i niewielkie odchylenia. Jedną ze skutecznych strategii jest przeprowadzanie rutynowych kalibracji i regulacja ustawienia luster. Odkryłem również, że prowadzenie szczegółowego dziennika pracy maszyny pomaga w identyfikacji powtarzających się problemów. To proaktywne podejście do rozwiązywania problemów pozwoliło mi zaoszczędzić niezliczone godziny i zminimalizować przestoje, zapewniając, że maszyna laserowa pozostaje niezawodnym narzędziem do cięcia grubych materiałów.

Często zadawane pytania

P: Jakie czynniki wpływają na wydajność maszyn laserowych przy cięciu grubych materiałów?

A: Wpływ ma kilka czynników, w tym moc wyjściowa maszyny, jakość wiązki, wydajność układu chłodzenia oraz kalibracja parametrów cięcia. Zapewnienie optymalizacji tych aspektów może znacząco poprawić wydajność cięcia grubych materiałów.

P: Jak często należy przeprowadzać konserwację urządzeń laserowych służących do cięcia grubych materiałów?

A: Zalecam przeprowadzanie rutynowej konserwacji co tydzień, a dokładniejsze inspekcje co kilka miesięcy. Regularna konserwacja zapewnia czystość i prawidłowe ustawienie elementów optycznych, co jest kluczowe dla zachowania precyzji podczas cięcia grubych materiałów.

P: Czy są jakieś szczególne ustawienia, które należy dostosować do grubszych materiałów?

O: Tak, podczas cięcia grubych materiałów należy rozważyć zwiększenie mocy lasera i regulację ogniskowej, aby zapewnić skuteczną penetrację materiału przez wiązkę. Dodatkowo, zmniejszenie prędkości cięcia może pomóc uzyskać czystsze cięcie bez utraty jakości.

Wniosek

Po przeanalizowaniu możliwości i wyzwań związanych z korzystaniem maszyny laserowe do cięcia grubych materiałówMogę śmiało powiedzieć, że te maszyny to realna opcja, jeśli zależy Ci na precyzji i wydajności. Rozumiejąc, jak działa ta technologia, optymalizując ustawienia i dbając o regularną konserwację, możesz pokonać wiele wyzwań związanych z grubymi materiałami. Jeśli jesteś gotowy przenieść swoje procesy cięcia na wyższy poziom lub masz pytania dotyczące konfiguracji i konserwacji urządzenia laserowego, skontaktuj się z naszym zespołem, aby uzyskać bardziej szczegółowe wsparcie i porady.