Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

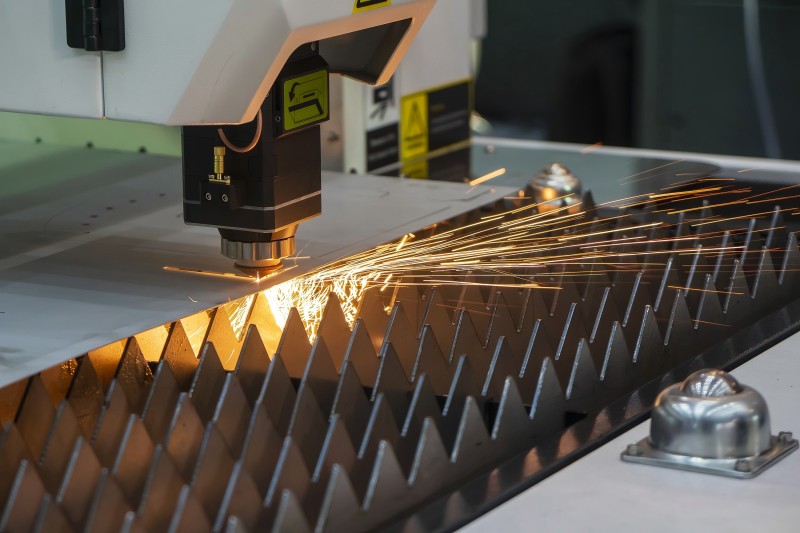

Jak zoptymalizować parametry cięcia laserowego?

Podczas działania maszyny do cięcia laserowegoOptymalizacja parametrów cięcia laserowego jest niezbędna do uzyskania precyzyjnych cięć, zwiększenia wydajności i wydłużenia żywotności sprzętu. Jeśli chcesz poprawić rezultaty cięcia laserowego, jesteś dokładnie tam, gdzie potrzebujesz. W tym artykule krok po kroku przeprowadzę Cię przez kluczowe parametry, takie jak moc, prędkość, częstotliwość i ostrość, pomagając Ci zrozumieć i udoskonalić proces cięcia laserowego. Niezależnie od tego, czy dopiero zaczynasz, czy dążysz do profesjonalnej precyzji, ten poradnik dostarczy Ci praktycznych wskazówek, które pomogą Ci zwiększyć wydajność operacyjną i jakość cięcia.

Zrozumienie kluczowych parametrów cięcia laserowego

Ustawienia mocy lasera

Wybór odpowiedniej mocy lasera jest kluczowy przy dostosowywaniu parametrów cięcia laserowego. Zbyt wysoka moc może prowadzić do nadmiernego topnienia, nierównych krawędzi lub deformacji materiału. Z kolei zbyt niska moc może skutkować niepełnym cięciem lub niską jakością krawędzi. Zalecam zacząć od zaleceń producenta i stopniowo dostosowywać ustawienia mocy, aby znaleźć optymalny poziom dla konkretnego materiału i grubości.

Regulacja prędkości cięcia

Kolejnym kluczowym czynnikiem optymalizacji parametrów cięcia laserowego jest prędkość cięcia. Wyższe prędkości zazwyczaj przekładają się na wyższą wydajność, ale mogą negatywnie wpłynąć na jakość krawędzi lub precyzję. Niższe prędkości mogą poprawić jakość cięcia, ale mogą negatywnie wpłynąć na wydajność. Aby zrównoważyć oba te czynniki, należy dokładnie przetestować różne prędkości, aby znaleźć optymalny punkt, który maksymalizuje zarówno jakość, jak i wydajność.

Ustawienia częstotliwości i tętna

Częstotliwość lasera, czyli częstotliwość impulsów, jest szczególnie istotna podczas cięcia metali i innych materiałów odblaskowych. Wyższe częstotliwości zazwyczaj zapewniają gładsze krawędzie, ale mogą generować więcej ciepła, co wymaga precyzyjnych metod chłodzenia. Z kolei niższe częstotliwości redukują ciepło, ale mogą powodować szorstkość krawędzi. Sugeruję eksperymentowanie z różnymi częstotliwościami, obserwując jednocześnie jakość krawędzi i ogólną wydajność, aby znaleźć idealne ustawienie.

Optymalizacja punktu centralnego

Parametry cięcia laserowego nie będą w pełni zoptymalizowane, jeśli nie zostanie starannie wyregulowane ognisko wiązki laserowej. Pozycja ogniska ma znaczący wpływ na jakość i głębokość cięcia. Prawidłowo skupiona wiązka laserowa zapewnia wąskie szczeliny, gładkie krawędzie i wydajną prędkość cięcia. Zawsze dostosowuj ogniskowanie do grubości materiału i regularnie weryfikuj tę pozycję, aby utrzymać spójne rezultaty cięcia.

Przewodnik krok po kroku dotyczący optymalizacji Cięcie laserowe Parametry

Krok 1: Wybierz odpowiednie ustawienia materiału

Najpierw zapoznaj się z zalecanymi przez producenta maszyny parametrami cięcia laserowego dla konkretnych materiałów i grubości. Obejmują one moc, prędkość, częstotliwość i ustawienia ostrości. Te wstępne zalecenia stanowią wiarygodny punkt wyjścia.

Krok 2: Przeprowadź cięcia testowe

Przed uruchomieniem produkcji na pełną skalę zawsze przeprowadzaj cięcia próbne, aby zweryfikować optymalne ustawienia parametrów. Używaj odpadów identycznych z finalnym przedmiotem obrabianym, dostosowując moc, prędkość, częstotliwość i ostrość, aż do uzyskania pożądanej jakości.

Krok 3: Oceń i dostosuj ustawienia

Dokładnie sprawdź swoje cięcia testowe. Zwróć uwagę na takie wskaźniki, jak czyste, gładkie krawędzie, minimalne strefy wpływu ciepła oraz brak zadziorów i żużlu. Stopniowo dostosowuj parametry cięcia laserowego i kontynuuj testowanie, aż do uzyskania satysfakcjonującej jakości.

Krok 4: Udokumentuj zoptymalizowane parametry

Po zidentyfikowaniu idealnych ustawień, należy je dokładnie udokumentować. Prowadzenie dokładnych zapisów pozwoli na szybką konfigurację i uzyskanie spójnych rezultatów w przyszłych zadaniach cięcia, usprawniając cały proces produkcji.

Typowe problemy z cięciem laserowym i ich rozwiązania

Problem: Tworzenie się zadziorów na krawędziach

Zadziory tworzące się na krawędziach cięcia zazwyczaj wskazują na nieprawidłową moc lasera lub prędkość cięcia. Nieznacznie zwiększ moc lub zmniejsz prędkość cięcia, aby zapewnić czystsze krawędzie.

Problem: słaba jakość krawędzi i chropowatość

Nierówne lub szorstkie krawędzie zazwyczaj sygnalizują nieprawidłową pozycję ostrości lub nieprawidłowe ustawienia częstotliwości. Dopracuj ustawienia punktu ostrości i poeksperymentuj ze wzrostem częstotliwości, aby poprawić płynność krawędzi.

Problem: Strefy narażone na nadmierne ciepło

Jeśli materiał ulega odkształceniu lub wykazuje znaczne uszkodzenia pod wpływem ciepła, spróbuj zwiększyć prędkość cięcia, zmniejszyć moc lasera lub zoptymalizować układ chłodzenia, aby lepiej rozpraszać ciepło.

Sekcja FAQ

P: Jak szybko znaleźć idealne parametry cięcia laserowego?

A: Najszybszą metodą jest postępowanie zgodnie z początkowymi wytycznymi producenta maszyny, przeprowadzanie systematycznych cięć testowych, dokładna ocena wyników i dokumentowanie optymalnych ustawień. Powtarzane próby pomagają skutecznie określić idealne parametry.

P: Jaka częstotliwość jest najlepsza do cięcia stali nierdzewnej?

A: Zazwyczaj wyższe częstotliwości zapewniają gładsze krawędzie podczas cięcia stali nierdzewnej. Częstotliwości w zakresie 2000–5000 Hz często dają doskonałe rezultaty, ale zaleca się przeprowadzenie testów w tym zakresie, w zależności od konkretnego sprzętu i grubości materiału.

P: Jak często powinienem kalibrować moją maszynę do cięcia laserowego?

A: Zaleca się ponowną kalibrację urządzenia do cięcia laserowego co 300–500 godzin pracy. Regularna kalibracja zapewnia dokładność, spójność i wysoką jakość cięcia przez długi czas.

Wniosek

Optymalizacja parametrów cięcia laserowego znacząco zwiększa wydajność, jakość cięcia i żywotność maszyny. Dzięki starannej regulacji mocy, prędkości, częstotliwości i ostrości, możesz skutecznie rozwiązywać typowe problemy z cięciem i stale osiągać precyzyjne, wysokiej jakości rezultaty. Pamiętaj o regularnym testowaniu, regulacji, dokumentowaniu ustawień i kalibracji sprzętu. Aby uzyskać dalszą pomoc w optymalizacji operacji cięcia laserowego lub poznać zaawansowane rozwiązania, skontaktuj się z naszym dedykowanym zespołem inżynierów i wsparcia technicznego HARSLE.