Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

W jaki sposób maszyny dziurkujące do urządzeń przemysłowych zwiększają wydajność?

W nowoczesnej produkcji wydajność i precyzja są podstawą sukcesu. Wykrawarki do urządzeń przemysłowych odgrywają kluczową rolę w osiągnięciu obu tych celów. Jeśli zastanawiasz się, jak te maszyny optymalizują produkcję, redukują straty materiałów i zapewniają stałą jakość, jesteś we właściwym miejscu. W tym artykule wyjaśnię, jak działają wykrawarki, przeprowadzę Cię przez proces ich konfiguracji, wskażę praktyczne usprawnienia w zakresie wydajności i odpowiem na typowe pytania, z którymi boryka się wielu operatorów. Na koniec zrozumiesz, dlaczego te maszyny są niezbędne w produkcji urządzeń przemysłowych i jak możesz zmaksymalizować ich korzyści.

Jak działają maszyny dziurkujące do urządzeń przemysłowych

Wykrawarki działają za pomocą zestawu stempli i matryc, tworząc otwory, kształty lub wzory w blasze. Stosują kontrolowaną siłę ścinania materiału z wysoką precyzją. Rezultatem jest szybkie i powtarzalne cięcie, przewyższające procesy ręczne. W przypadku urządzeń przemysłowych, gdzie jednorodność i dokładność są kluczowe, maszyny te zapewniają niezrównaną niezawodność.

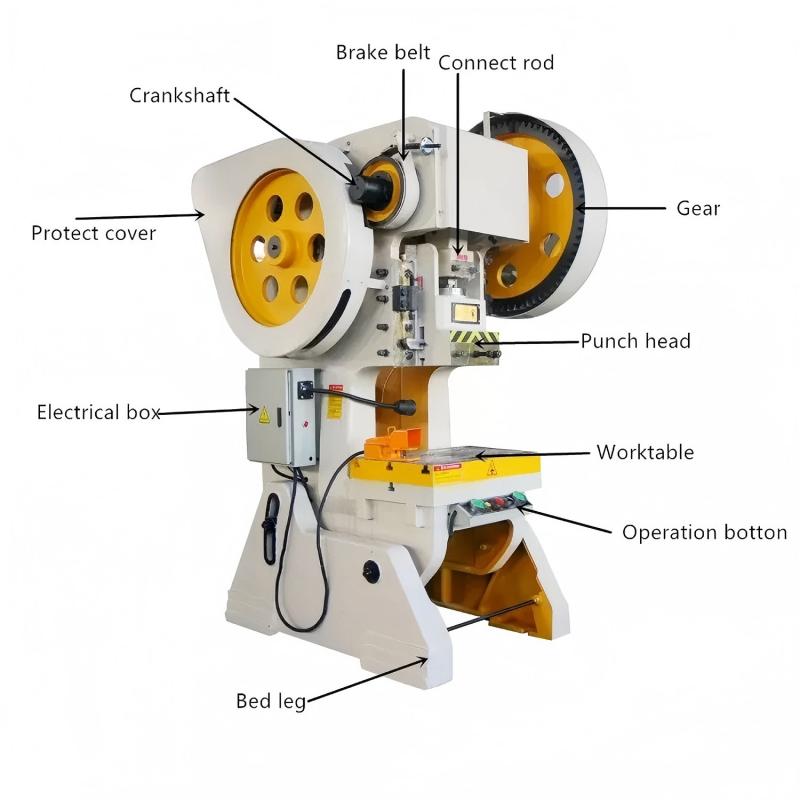

Kluczowe elementy maszyny dziurkującej

- System stempli i matryc – Odpowiada za kształtowanie i cięcie metalu.

- Stacja narzędziowa – Możliwość przechowywania wielu narzędzi, co umożliwia szybką wymianę w trakcie produkcji.

- System sterowania CNC – Zapewnia powtarzalność i dokładność poprzez automatyzację ruchów.

- Mechanizm podawania – Przesuwa blachę na właściwe miejsce w sposób wydajny i spójny.

Łącząc te elementy, maszyny dziurkujące znacząco skracają czas cyklu i zwiększają ogólną wydajność produkcji.

Ustawianie maszyn dziurkujących dla optymalnej wydajności

Krok 1: Przygotowanie miejsca pracy

Przed rozpoczęciem pracy zawsze dbam o to, aby miejsce pracy było czyste i uporządkowane. Środowisko wolne od zanieczyszczeń zapobiega uszkodzeniom materiału i umożliwia płynną pracę maszyny.

Krok 2: Instalacja i regulacja narzędzi

Prawidłowe ustawienie narzędzi jest kluczowe. Starannie ustawiam stempel i matrycę, aby uniknąć ich rozbieżności, które mogą powodować zużycie narzędzi i niską jakość cięcia. Stosowanie systemów szybkiej wymiany narzędzi pozwala zaoszczędzić cenny czas podczas produkcji na dużą skalę.

Krok 3: Kalibracja sterowania CNC

Po zainstalowaniu narzędzi kalibruję system CNC. Porównując zaprogramowane parametry z próbkami, mogę precyzyjnie dostroić dokładność. Gwarantuje to minimalizację błędów i redukuje kosztowne poprawki.

Korzyści z efektywności Maszyny dziurkujące w urządzeniach przemysłowych

Szybsze cykle produkcyjne

Wykrawarki automatyzują powtarzalne zadania cięcia, radykalnie redukując nakład pracy ręcznej i czas obróbki. W przypadku produkcji urządzeń przemysłowych oznacza to możliwość wyprodukowania większej liczby części w krótszym czasie.

Poprawiona dokładność i spójność

Wykrawanie sterowane CNC gwarantuje, że każde cięcie jest zgodne z zaprogramowanym projektem, zmniejszając ryzyko błędu ludzkiego. Spójne rezultaty są kluczowe przy produkcji komponentów do ciężkiego sprzętu.

Zmniejszone marnotrawstwo materiałów

Zoptymalizowane oprogramowanie do nestingu układa części na blasze, minimalizując ilość odpadów. To nie tylko pozwala zaoszczędzić na kosztach materiałów, ale także wspiera zrównoważone praktyki produkcyjne.

Niższe koszty operacyjne

Chociaż maszyny do dziurkowania wymagają początkowej inwestycji, redukują długoterminowe koszty pracy, zużycie narzędzi i wydatki na przeróbki. Dzięki usprawnieniu procesów roboczych, inwestycja szybko się zwraca.

Typowe wyzwania i sposoby ich rozwiązania

Zużycie i pękanie narzędzi

Częste kontrole i terminowa wymiana narzędzi zapobiegają przestojom. Używam również wysokiej jakości stali narzędziowej, aby wydłużyć żywotność stempli i matryc.

Problemy z ustawieniem maszyny

Jeśli cięcia nie są dokładne, najpierw sprawdzam ustawienie stempla i matrycy. Prosta korekta ustawienia często rozwiązuje problem.

Błędy oprogramowania lub programowania

Czasami błędy wynikają z nieprawidłowego programowania. Uruchomienie arkusza próbnego przed masową produkcją pomaga wykryć i skorygować błędy na wczesnym etapie.

Często zadawane pytania

W jaki sposób maszyny dziurkujące do urządzeń przemysłowych redukują przestoje?

Dzięki automatyzacji procesów cięcia i wykorzystaniu systemów szybkiej wymiany narzędzi maszyny te skracają czas przygotowawczy i minimalizują przerwy w produkcji.

Jakie materiały mogą być efektywnie obrabiane przez maszyny dziurkujące?

Najlepiej sprawdzają się w przypadku blach ze stali, aluminium i miedzi, dzięki czemu są uniwersalne i nadają się do produkcji szerokiej gamy części urządzeń przemysłowych.

Jak często powinienem wykonywać konserwację mojej maszyny do dziurkowania?

Rutynową konserwację należy wykonywać co 500 godzin pracy. Obejmuje ona smarowanie, kontrolę narzędzi i usuwanie zanieczyszczeń z obszaru roboczego.

Czy maszyny dziurkujące mogą tworzyć skomplikowane kształty?

Tak, współczesne maszyny do dziurkowania CNC umożliwiają precyzyjną produkcję skomplikowanych wzorów dzięki zaawansowanym narzędziom i programowalnym elementom sterującym.

Wniosek

Wykrawarki do urządzeń przemysłowych zwiększają wydajność poprzez skrócenie czasu cyklu, zwiększenie dokładności i minimalizację odpadów. Przy odpowiedniej konfiguracji, kalibracji i konserwacji, maszyny te zapewniają długoterminowy wzrost wydajności, którego potrzebuje każdy producent.

Jeśli chcesz dowiedzieć się więcej o wyborze odpowiedniej wykrawarki lub potrzebujesz profesjonalnej porady dotyczącej swojej linii produkcyjnej, skontaktuj się z naszym zespołem. W HARSLE dokładamy wszelkich starań, aby pomóc Ci osiągnąć wyższą wydajność i doskonałe rezultaty w produkcji urządzeń przemysłowych.