Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

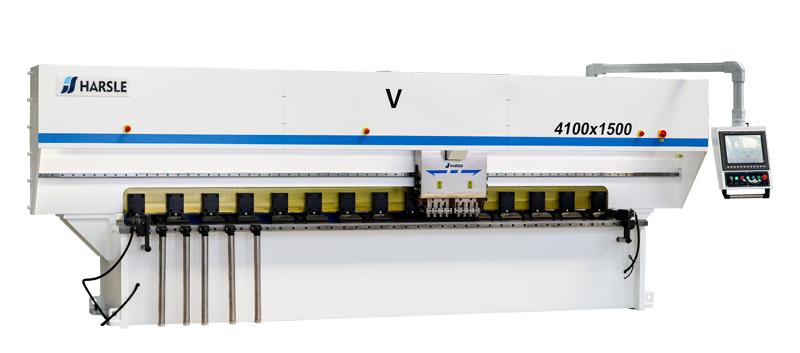

W jaki sposób automatyzacja maszyny do rowkowania V zwiększa produkcję?

Kiedy po raz pierwszy zacząłem zgłębiać temat integracji Maszyna do rowkowania w kształcie litery V Wprowadzając automatyzację do naszej blacharni, chciałem uzyskać wyraźne dowody na poprawę wydajności i powtarzalności. Automatyzacja maszyny V Grooving Machine wykracza poza samo wycinanie rowków – transformuje produkcję, skracając czas ręcznego ustawiania, minimalizując błędy i umożliwiając ciągłość pracy. W tym poradniku pokażę, jak automatyzacja zwiększa szybkość, precyzję i rentowność, pomagając Ci zdecydować, czy jest to właściwa modernizacja dla Twojej linii produkcyjnej.

Główne korzyści z automatycznego rowkowania blachy w kształcie litery V

Automatyzacja rowkowania V na panelach blachy zapewnia wyraźne korzyści, które usprawniają przepływ pracy:

Krótsze czasy cykli dzięki integracji CNC

Dzięki sterowanemu CNC rowkowaniu V zaobserwowałem skrócenie czasu cyklu nawet o 401 TP3T. Automatyczne zmiany narzędzi i zaprogramowane ścieżki cięcia eliminują opóźnienia spowodowane ręcznymi regulacjami, dzięki czemu każdy panel jest rowkowany dokładnie tam, gdzie go potrzebuję – za każdym razem.

Spójna głębokość i kąt rowka

Ręczne rowkowanie V często różni się głębokością i kątem, co prowadzi do nierównomiernych zagięć. Wykorzystując automatyzację maszyny do rowkowania V, uzyskuję jednolitą jakość rowków. System automatycznie kalibruje położenie ostrza na podstawie grubości materiału, zapewniając idealne gięcie bez konieczności poprawek.

Konfigurowanie systemu automatyzacji rowkowania w kształcie litery V

Prawidłowa konfiguracja jest kluczowa dla maksymalizacji wydajności. Oto jak podchodzę do każdego kroku:

Krok 1: Przygotowanie miejsca pracy

Przed uruchomieniem automatycznej linii do rowkowania w kształcie litery V usuwam zanieczyszczenia i sprawdzam, czy podłoże jest równe. Stabilna platforma zapobiega wibracjom i zapewnia precyzję rowkowania podczas pracy z dużą prędkością.

Krok 2: Montaż i wyrównywanie ostrza rowkującego

Montuję specjalistyczne ostrze do rowkowania w kształcie litery V zgodnie z wytycznymi producenta. Dzięki automatycznym funkcjom wyrównywania maszyna precyzyjnie dopasowuje położenie ostrza do zaprogramowanej geometrii rowka, niezależnie od tego, czy tworzę linię zagięcia pod kątem 45°, czy niestandardowy promień.

Krok 3: Programowanie sterowania CNC

Korzystając z oprogramowania do integracji CNC do rowkowania V, wprowadzam wymiary paneli, wzory rowków i kolejność sekwencji. Przyjazny dla użytkownika interfejs systemu pozwala mi zapisywać profile do częstych zadań, skracając czas przyszłych ustawień.

Pokonywanie typowych wyzwań automatyzacji

Nawet najlepsze systemy wymagają dbałości o szczegóły. Oto jak radzę sobie z potencjalnymi pułapkami:

Regularna konserwacja systemów rowkowania w kształcie litery V

Aby zapobiec przestojom, przestrzegam harmonogramu konserwacji zapobiegawczej co 250 godzin pracy. Obejmuje on smarowanie prowadnic, kontrolę zużycia ostrzy i aktualizację oprogramowania CNC.

Rozwiązywanie problemów z błędami automatyzacji

Jeśli system zgłosi błąd ustawienia lub awarię czujnika, uruchamiam szybką diagnostykę. Automatyczne raportowanie błędów precyzyjnie wskazuje problemy – czy to wadliwy czujnik fotoelektryczny, czy drgania łopatek – dzięki czemu mogę je rozwiązać w ciągu kilku minut.

Pomiar zwrotu z inwestycji w automatyzację maszyny do rowkowania V

Określenie korzyści ułatwia podejmowanie decyzji inwestycyjnych:

- Oszczędności na pracy: Dzięki automatyzacji powtarzalnych zadań mogę przesunąć dwóch operatorów do bardziej wartościowych zadań, co pozwala zaoszczędzić około 20 godzin pracy tygodniowo.

- Wydajność materiału: Stała głębokość rowków zmniejsza ilość braków o 15%, zwiększając użyteczną wydajność.

- Wzrost przepustowości: Zautomatyzowane linie produkują do 200 paneli na zmianę w porównaniu do 120 paneli rowkowanych ręcznie, co przyspiesza realizację projektów.

Często zadawane pytania

Jakiej konserwacji wymaga maszyna do rowkowania rowków w kształcie litery V?

Aby zapewnić optymalną wydajność, zalecam konserwację zapobiegawczą co 250 godzin, obejmującą smarowanie szyn, kontrolę łopatek i aktualizację oprogramowania układowego. Ta procedura minimalizuje nieoczekiwane przestoje i utrzymuje precyzję rowków.

Czy mogę zintegrować automatyzację maszyny do rowkowania V z istniejącymi prasami krawędziowymi CNC?

Tak. Wiele nowoczesnych sterowników pras krawędziowych obsługuje moduły lub wtyczki do rowkowania V. Wystarczy podłączyć przystawkę do rowkowania V, skonfigurować ustawienia sterowania CNC, a system synchronizuje operacje rowkowania z sekwencjami gięcia.

Jak wybrać odpowiednie ostrze do różnych stopów blach?

Wybieram ostrza z węglika spiekanego lub stali szybkotnącej na podstawie twardości materiału. Menu wyboru ostrza w systemie automatyki prowadzi mnie przez optymalne prędkości posuwu i kąty cięcia dla stali miękkiej, aluminium lub paneli ze stali nierdzewnej.

Wniosek

Automatyzacja Maszyna do rowkowania w kształcie litery V Automatyzacja radykalnie zmienia linie produkcyjne, zwiększając prędkość, spójność i czas sprawności. Dzięki prawidłowej konfiguracji, konserwacji zapobiegawczej i monitorowaniu zwrotu z inwestycji (ROI), udało mi się obniżyć koszty pracy i ilość odpadów, jednocześnie zwiększając przepustowość. Gotowy na usprawnienie procesu produkcyjnego? Skontaktuj się z naszym zespołem aby uzyskać spersonalizowane rozwiązania automatyzacji lub zapoznać się z naszymi szczegółowymi przewodnikami na temat zaawansowanych technik rowkowania w kształcie litery V.