Jak opanować maszynę do wałkowania w krótkim czasie

Co to jest Rolling Machine

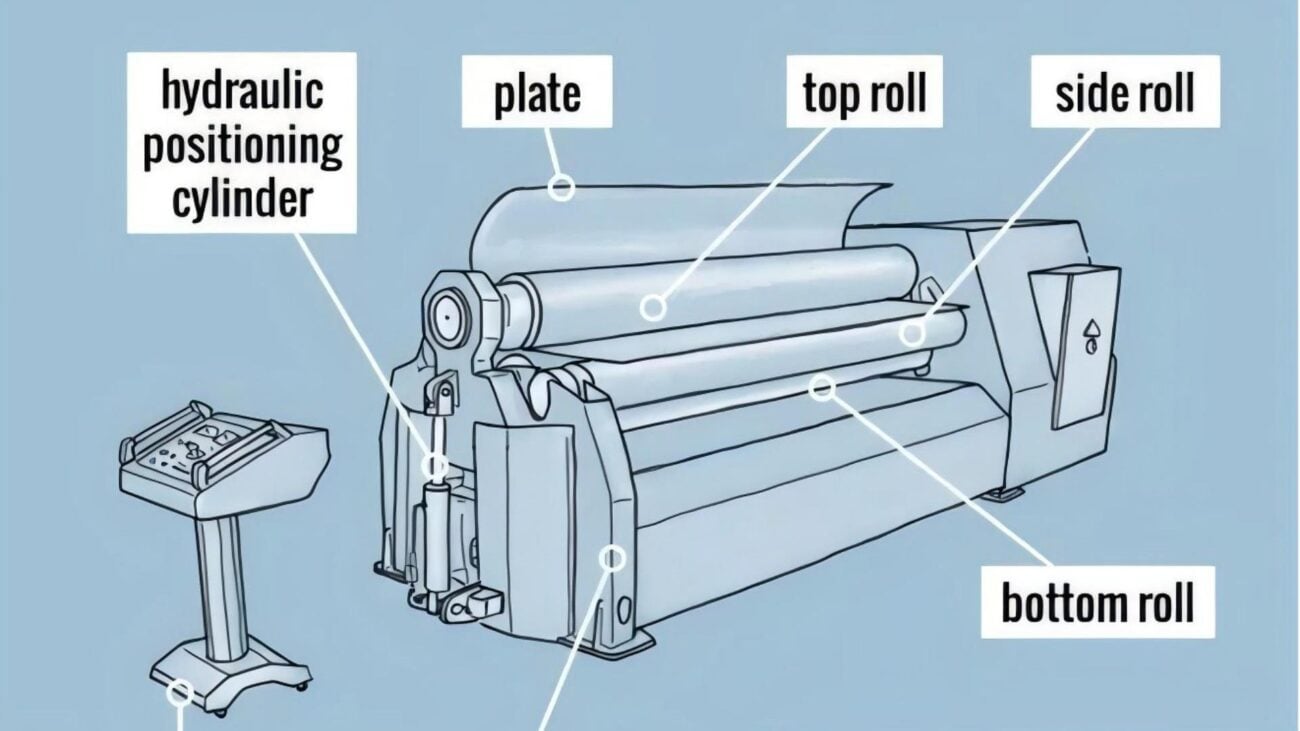

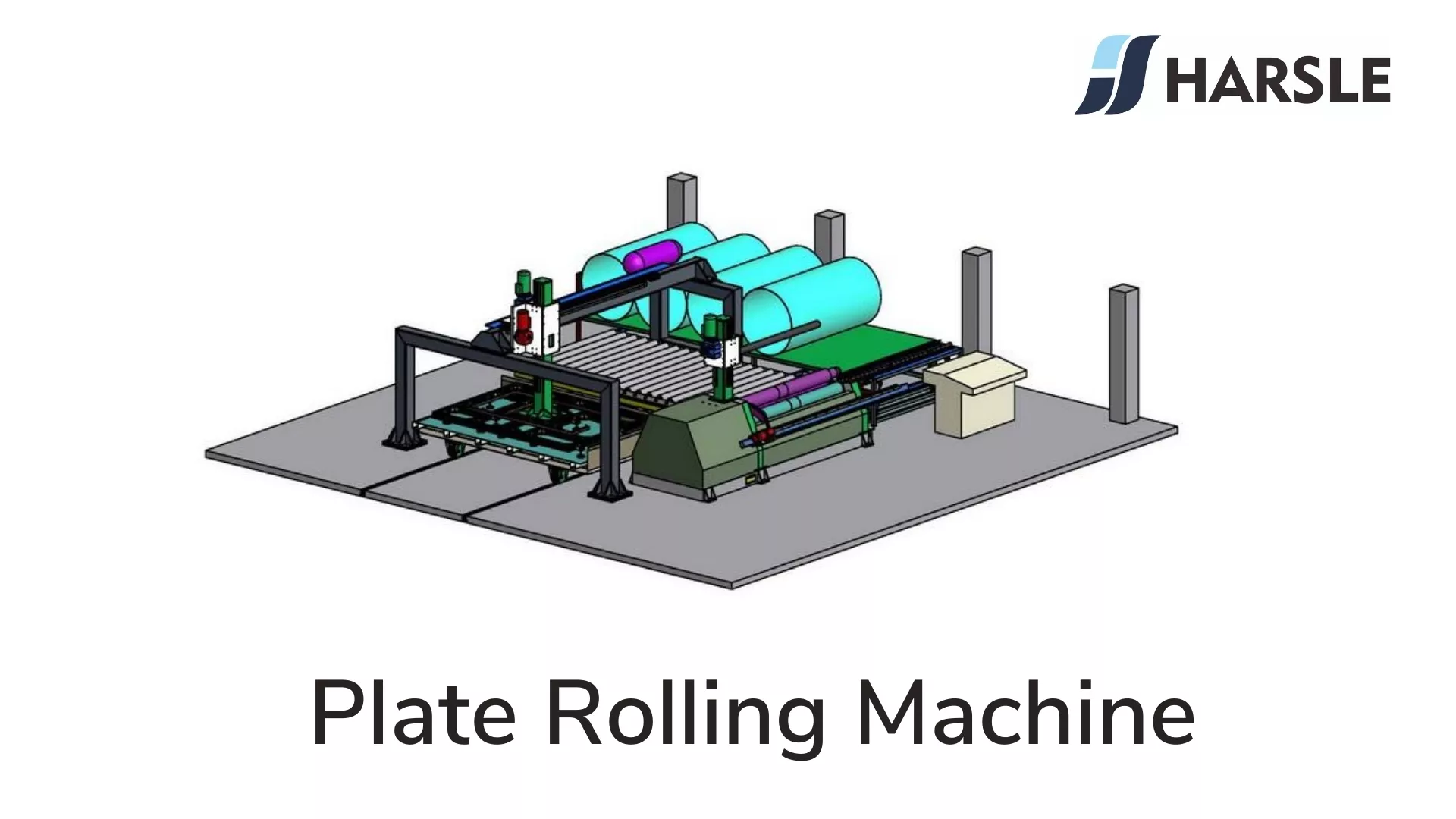

Walcarka, znana również jako walcarka lub młyn walcowy, to urządzenie używane w obróbce metali do nadawania kształtu i formy metalowi poprzez przepuszczanie go między dwoma lub więcej obracającymi się walcami. Proces ten znany jest jako walcowanie i jest jedną z najpopularniejszych metod formowania metali, umożliwiającą wytwarzanie jednolitych arkuszy, płyt, prętów i innych kształtów z metalowego surowca. Walcarki są niezbędne w takich branżach jak motoryzacja, budownictwo, lotnictwo i produkcja.

Metoda gięcia blachy za pomocą obracającego się walca, pod wpływem działania i tarcia walca, nazywana jest walcowaniem. W produkcji najczęściej stosuje się giętarkę trójwalcową.

Podstawowe zasady działania maszyny walcowniczej

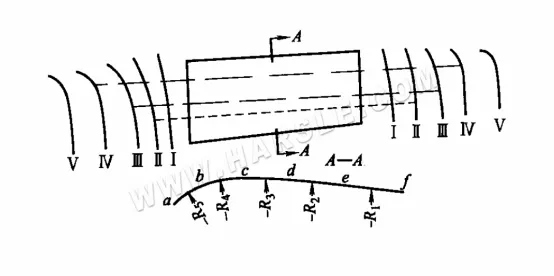

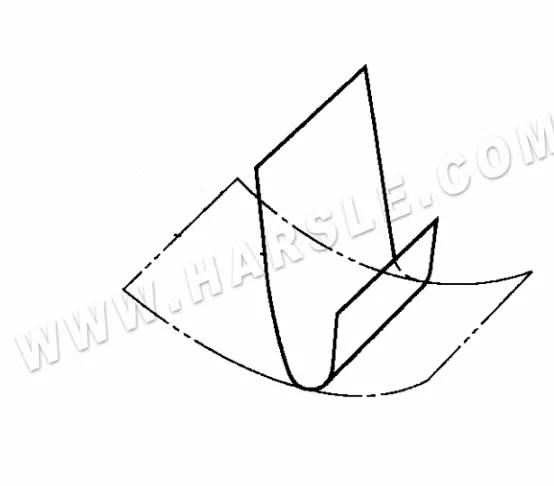

Podstawowa zasada maszyna do walcowania pokazano na poniższym rysunku. Jeśli wykrojnik zostanie umieszczony na dolnym walcu w stanie spoczynku, jego dolna powierzchnia styka się z najwyższymi punktami b i c dolnego walca, a górna powierzchnia styka się z najniższym punktem a górnego walca. W tym momencie pionowa odległość między górnymi i dolnymi walcami jest dokładnie równa grubości materiału. Gdy dolny walec się nie porusza, górny walec opada lub górny walec się nie porusza, a dolny walec się podnosi, odległość jest mniejsza niż grubość materiału. Jeśli oba walce są walcowane w sposób ciągły, wykrojnik będzie gładki we wszystkich zakresach walcowania. Ponieważ dwa końce wykroju nie mogą być walcowane, nadal są proste. Podczas formowania części musimy starać się je wyeliminować.

Krzywizna wykroju po walcowaniu zależy od względnego położenia wału walca, grubości blachy oraz właściwości mechanicznych. Jak pokazano na poniższym rysunku, zależność między nimi można w przybliżeniu wyrazić następującym wzorem:

Odległości względne H i B między rolkami są regulowane, aby dopasować je do krzywizny elementu. Ponieważ wygodniej jest zmieniać H niż B, zazwyczaj uzyskuje się różne krzywizny, zmieniając H. Ponieważ trudno jest z góry obliczyć i określić wielkość odbicia arkusza, powyższe równanie nie może dokładnie określić wymaganej wartości H, która służy jedynie jako punkt odniesienia podczas początkowego zwijania. W rzeczywistej produkcji najczęściej stosuje się metodę testowania, tzn. po wstępnym ustawieniu położenia górnego wałka na podstawie doświadczenia, papier jest stopniowo testowany, aż do osiągnięcia wymaganej krzywizny.

Obsługa maszyny walcowniczej

Kroki obsługi trzyosiowej maszyna do walcowania są następujące: najpierw podnieś górną rolkę i wyreguluj odległość między dolnymi rolkami zgodnie z grubością wykroju. Odległość między dolnymi rolkami powinna być jak najmniejsza, gdy dopuszczalna jest siła gięcia górnej rolki. Ogólnie rzecz biorąc, jest ona rozsądnie ustalona zgodnie z grubością wykroju. Gdy grubość wynosi 4 mm, odstęp wynosi 90~100 mm, a gdy grubość wynosi 4~6 mm, odstęp wynosi 110~120 mm. Umieść wykrojkę na dolnym walcu, przykryj dwie dolne rolki, a następnie opuść górną rolkę zgodnie z wymaganiami promienia gięcia i zginaj wykrojkę lokalnie, a następnie włącz stół rolkowy, aby obrócić rolkę, a wykrojka zostanie automatycznie wysłana do zgięcia i uformowania. Podnieś, przejdź do góry rolek i na koniec usuń części.

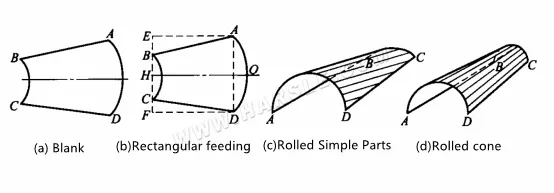

Na symetrycznej walcarce trójosiowej, zmieniając wzajemne położenie trzech rolek, można walcować cztery typowe elementy o jednakowej krzywiźnie, prostej krzywiźnie, stożkowej krzywiźnie i stożkowej krzywiźnie, jak pokazano na poniższym rysunku. Podczas gięcia należy w miarę możliwości unikać jednorazowego formowania, aby zapobiec nadmiernemu gięciu. Może to powodować trudności w powtarzaniu operacji. Po każdym gięciu, odległość opuszczania górnej rolki wynosi zazwyczaj około 5–10 mm. Główne punkty różnych kształtów operacji gięcia walcowego są następujące:

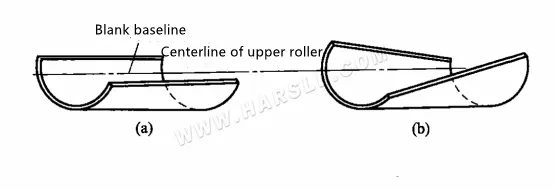

1. Walcowanie elementów cylindrycznych (cylindrycznych) o jednakowej krzywiźnie jest możliwe pod warunkiem, że górny walec nie porusza się w górę i w dół podczas gięcia, a trzy walce są równoległe do siebie. Krzywizna musi przejść przez kilka próbnych walców od małego do szlifowanego, zanim ostatecznie osiągnie wymaganą wartość. Należy zauważyć, że wykrojka musi być umieszczona pionowo podczas podawania, w przeciwnym razie odwinięte elementy zostaną odkształcone, jak pokazano na rysunku (b). Najlepiej narysować linię odniesienia podczas gięcia. Podczas gięcia linia odniesienia powinna pokrywać się z osią górnego walca przed rozpoczęciem gięcia, jak pokazano na rysunku (a). Jest to szczególnie ważne w przypadku gięcia dużych, grubych blach. Ponieważ późniejsza naprawa tego rodzaju elementów jest nie tylko duża, ale również dość trudna.

Toczenie prostych części o jednakowej krzywiźnie

2. Podczas procesu walcowania trzy rolki pozostają równoległe do siebie, a ich położenie w górę i w dół można w dowolnym momencie zmienić, aby walcować elementy o różnym stopniu krzywizny. Dla części cylindrycznej pokazanej na schemacie walcowania, R1>R2>R3>R4>Rs na rysunku. Metoda zastosowana w produkcji polega na przybliżeniu tej części do postaci składającej się z kilku kształtów cylindrycznych o różnych promieniach R, prasa. Promień R jest dzielony na sekcje, które są walcowane kolejno zgodnie z promieniem gięcia, od dużego do małego. Etapy całej operacji są następujące:

Walcowanie części cylindrycznych o zmiennej krzywiźnie

Proces I: Dostosuj położenie górnego wałka za pomocą R1 i zwiń wykrojkę od końca a do końca f, tak aby promień gięcia przekroju ef spełniał wymagania.

Proces II: Wyreguluj dolną rolkę za pomocą R2, rolując od końca a do e, tak aby promień gięcia przekroju de spełniał wymagania. Gdy górna rolka zbliża się do punktu e, podnosi się powoli i umiarkowanie, aby zapewnić płynne przejście i zapobiec pojawianiu się krawędzi i narożników między R1 i R2.

Od a do d, od a do c, od a do b, aby zakończyć inny proces III, aby przetworzyć V.

W przypadku produkcji masowej, aby zwiększyć wydajność, po zakończeniu procedur dla całej partii detali przeprowadzane są kolejne procedury. Najlepiej jest kontrolować każdy etap procesu zgodnie z szablonem lub formą, aby nie zakłócić dalszego procesu.

3. Walcowanie elementów stożkowych Teoretycznie, podczas procesu gięcia, dwa dolne wałki rolek są utrzymywane równolegle, a górny wałek rolki jest nachylony i nie porusza się w górę i w dół, tak aby można było rozwałkować elementy stożkowe o jednakowej krzywiźnie. Dwa dolne wałki rolek są utrzymywane równolegle, a górny wałek rolki jest nachylony i porusza się w górę i w dół, aby rozwałkować elementy stożkowe o różnym stopniu krzywizny. Konieczne jest, aby oba końce wykroju przesuwały się między rolkami z różnymi prędkościami, aby rozwałkować elementy stożkowe o jednakowej lub zmiennej krzywiźnie, która spełnia wymagania. Wynika to z faktu, że krzywizna dwóch końców tego rodzaju elementu jest różna, a także różna jest długość rozwinięcia. Dlatego podczas gięcia wymagane są różne prędkości gięcia na obu końcach. Prędkość na końcu o większej krzywiźnie powinna być mniejsza, a prędkość na końcu o mniejszej krzywiźnie powinna być większa. Ponieważ podczas gięcia materiał w arkuszach poddawany jest naciskowi trzech rolek jednocześnie, a rolki te są zazwyczaj cylindryczne, uzyskanie kilku różnych prędkości w tym samym czasie jest niemożliwe. Aby rozwiązać ten problem, konieczne jest ułożenie wykroju w kierunku gięcia. Należy podzielić go na kilka obszarów i wykonać gięcie segmentowe.

Powszechnie stosowane metody walcowania części stożkowych w produkcji obejmują głównie metodę podawania prostokątnego, metodę walcowania podzieloną i metodę podawania obrotowego, metodę hamowania małogębowego itd. Poniższy rysunek przedstawia metodę gięcia prostokątnych rolek podających dla części stożkowych. Podczas pracy: Najpierw podawaj materiał zgodnie z prostokątną linią środkową AEFD OH pokazaną na rysunku (b) i rozwałkuj kształt cylindryczny z obu stron, tak aby środkowa część rozwinęła się z prostoliniowości szyny zbiorczej. W tym czasie rozszerzają się cztery rogi, szczególnie dwa miejsca A i D. Aby podkreślić, jak pokazano na rysunku (c). Następnie rozwalcuj obie strony z pozycjonowaniem AB i CD i podawaniem, tak aby obie strony zostały zawinięte do środka, a prostoliniowość tworzącej została rozwałkowana, tak aby część stożkowa została rozwalcowana, jak pokazano na rysunku (d). Zasadniczo jest ona walcowana w trzech obszarach. Podczas walcowania tego rodzaju części, wykrojnik powinien być umieszczony w tej samej pozycji co długość walca. Jeżeli będzie się poruszał w lewo i prawo, krzywizna zwiniętej części nie będzie spełniała wymagań.

Walcowanie posuwowe prostokątne części stożkowych

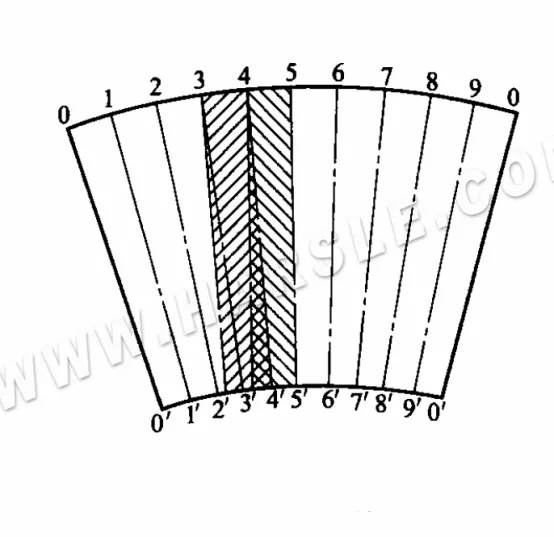

Poniższy rysunek przedstawia metodę walcowania strefowego części stożkowych. Operacja: Najpierw, płyta stożka walcowniczego jest dzielona na sekcje, jak pokazano na rysunku. Podczas walcowania, najpierw ustaw górny walec wzdłuż linii 5-5 stóp, aby zagiąć, aż łeb osiągnie 4, a następnie zwiń. Ustaw koło wzdłuż linii 4-4 stóp, aby zwinąć, aż łeb osiągnie 3, a następnie wykonaj powyższe kroki, aby zakończyć gięcie w każdej strefie.

Walcowanie podziałowe części stożkowych

Celem wspomnianego podziału jest zmniejszenie różnicy długości łuku na obu końcach segmentu, tak aby stożkowaty element można było walcować podobnie jak element cylindryczny. Następnie wykrojnik jest obracany między każdym elementem, aby skompensować różnicę prędkości między dwoma końcami i zapewnić jego wywinięcie. Dokładność wykonania elementu. Praktyka dowiodła, że im mniejszy obszar, czyli im więcej razy wykrojnik obraca się podczas walcowania, tym lepsza jakość, ale nie ma potrzeby nadmiernego dzielenia. Należy to określić na podstawie rozmiaru elementu i rozmiaru stożka.

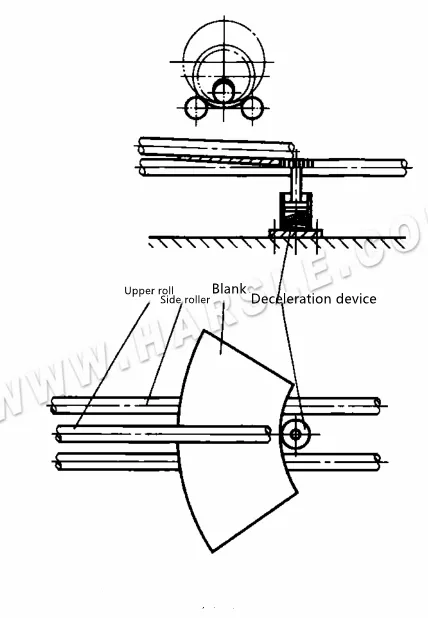

4. Poniższy rysunek przedstawia urządzenie do walcowania powierzchni stożkowej metodą podawania obrotowego. Aby nadać materiałowi stożkowatemu kształt wachlarza, należy go obrócić i podać w kierunku godziny 0, a oś rolek bocznych wyregulować w taki sposób, aby był pochylony. Z tego powodu w rowku w kształcie litery T dodatkowego stołu roboczego przed giętarką do blach zamontowano koło prowadzące ułożone w kształcie łuku, które wymusza obrót materiału stożkowego wokół punktu O. Zadaniem koła prowadzącego jest odłączenie końcowej części materiału od przedniego koła prowadzącego, tak aby nadal mógł się obracać, podawać i zwijać w kształt stożka.

Schematyczny diagram obrotowego urządzenia podającego

Poniższy rysunek przedstawia urządzenie do toczenia powierzchni stożkowej metodą hamowania z małym otworem. Ustaw górny walec w pozycji pochylonej i dodaj urządzenie hamujące na końcu blanku z małym otworem, aby zwiększyć opór posuwu na końcu blanku z małym otworem. Dzięki temu prędkość posuwu blanku z małym otworem zostanie zmniejszona, a blank w kształcie wachlarza będzie się obracał i toczył podczas podawania.

Schematyczny diagram małego urządzenia zwalniającego

5. Walcowanie części o małym promieniu krzywizny wpływa na części o stosunkowo małym promieniu krzywizny przekroju i czasami nie można ich całkowicie zwinąć na walcarce trójosiowej. Tego rodzaju części wymagają zazwyczaj dwóch procesów gięcia, jak pokazano na rysunku. Najpierw należy wywinąć wymaganą krzywiznę na trójosiowym stole walcowniczym, aby obie strony spełniały wymagania, a następnie użyć matrycy gnącej do wygięcia środkowej krzywizny na prasie krawędziowej, aby ostatecznie spełnić wymagania.

Walcowanie części o małym promieniu krzywizny

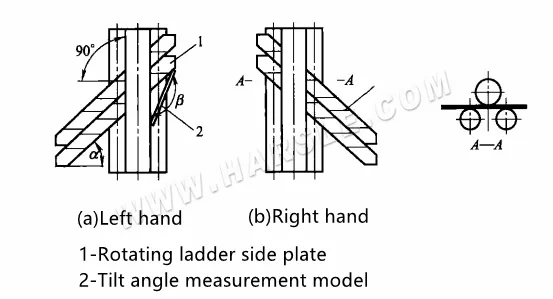

6. Boczna płyta schodów spiralnych jest częścią cylindrycznego kształtu, a jej metoda walcowania jest taka sama jak w przypadku cylindra, ale kąt między położeniem rolki na płycie a rolką płyty przed zagniataniem powinien odpowiadać spirali schodów spiralnych. Kąt wzniosu i kąt położenia podczas walcowania można zmierzyć za pomocą modelu. Kąt modelu wynosi β≈180°-a°, jak pokazano na rysunku.

1-Obrotowa płyta boczna drabiny

2-model pomiaru kąta nachylenia

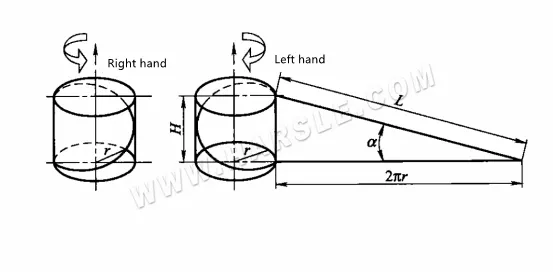

Podczas walcowania, w zależności od długości blachy bocznej drabiny spiralnej i specyficznych warunków pracy walcarki, proces ten może odbywać się w jednym bloku H lub w wielu blokach jednocześnie. Kąt pochylenia linii śrubowej a oblicza się zgodnie ze wzorem a = arctan H/2πr, a znaczenie każdego symbolu we wzorze przedstawiono na rysunku.

Środki ostrożności dotyczące obsługi walcarki do blach

Podczas obsługi giętarki trójosiowej należy zwrócić uwagę na następujące kwestie.

1. Jeśli dwie dolne rolki łoża rolkowego pełnią funkcję wałów napędowych, siła docisku między rolkami a wykrojnikiem jest niewielka, a wykrojnik łatwo się ślizga i nie porusza się, dlatego krzywizna jednego walca nie może być zbyt duża. Jeśli element ma dużą krzywiznę, należy go wielokrotnie walcować, za każdym razem opuszczając górny walec o odpowiednią wartość, a krzywizna elementu stopniowo wzrasta. Jeśli wszystkie trzy rolki pełnią funkcję wałów napędowych, można walcować większą krzywiznę jednocześnie.

2. Podczas walcowania cienkiej blachy o grubości 4 mm lub mniejszej na asymetrycznej walcarce trójosiowej, gdzie wszystkie trzy walce są wałami aktywnymi, położenie rolek można regulować w zależności od krzywizny elementu, a następnie rozpocząć ich obrót i bezpośrednio skierować wykrojkę do walcowania. Krawędź podawanego jako pierwsza wykroju musi znajdować się wyżej niż środek dolnej rolki wewnątrz. Z tego powodu podczas podawania materiału należy go dociskać, jednocześnie dociskając go w dół, aby można było unieść przedni koniec wykroju i ułatwić jego obróbkę.

W przypadku produkcji seryjnej, wykrój powinien być umieszczany za każdym razem w tej samej pozycji na długości rolki, w przeciwnym razie krzywizna rolki nie będzie taka sama.

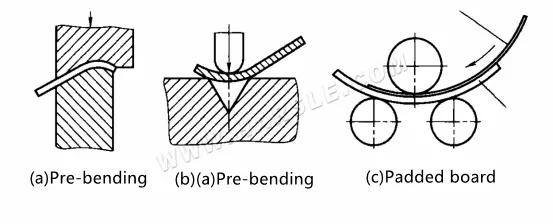

3. Ponieważ trzy rolki symetrycznej trójosiowej walcarki są ułożone symetrycznie, podczas walcowania materiał arkuszowy nie może być zwinięty na końcu wejściowym lub wyjściowym i występuje prosty odcinek o długości w przybliżeniu równej połowie odległości między środkami dwóch dolnych rolek. Ta część prostej linii jest trudna do wyeliminowania podczas zaokrąglania, więc koniec arkusza powinien być na ogół wstępnie zagięty, jak pokazano na poniższych rysunkach (a), (b), ze względu na użycie formy do wstępnego gięcia pokazanej na poniższych rysunkach (a) i (b) Wymagana jest specjalna matryca do wstępnego gięcia, więc w produkcji jest to zwykle eliminowane przez dodanie płyty podkładowej [patrz rysunek (c)], lub może być wyeliminowane przez pozostawienie wystarczającego marginesu na obu końcach arkusza z wyprzedzeniem i odcięcie po walcowaniu.

Eliminacja prostego odcinka zakrętu

Rysunek (c) pokazuje, że metoda dodawania podkładki w celu wyeliminowania prostego odcinka walcowania polega na umieszczeniu podkładki na dwóch dolnych rolkach (aby zmniejszyć nacisk stołu walcowniczego, podkładkę można zrolować wcześniej), a grubość podkładki jest zakrzywiona. Wykrojka jest grubsza, najlepiej, aby była około dwa razy grubsza, a długość jest nieznacznie dłuższa niż wygięty wykroj. Podczas walcowania wykrojka jest umieszczana na górze płyty podkładowej, a płyta podkładowa jest używana do wykluczenia prostych odcinków. W przypadku części o dużej krzywiźnie, prosta sekcja powinna zostać wyeliminowana przed walcowaniem. Jeśli wyeliminowano ją po walcowaniu, krzywizna części jest już duża, a płyta podkładowa jest dodawana, jest prawdopodobne, że zostanie zablokowana przez belkę i nie będzie można jej zrolować. W przypadku części o małej krzywiźnie, prosta sekcja może zostać wyeliminowana metodą płyty podkładowej przed lub po walcowaniu.

4. Podczas walcowania, ze względu na pewien nacisk wałka na wykrojkę i tarcie o jej powierzchnię, podczas walcowania detali o wysokich wymaganiach jakościowych, powierzchnia wałka i wykrojki powinna zostać oczyszczona przed walcowaniem. W przypadku wykrojów z taśmą klejącą i innymi powierzchniami ochronnymi, należy również zwrócić uwagę na usunięcie resztek metalu i kleju z powierzchni papieru oraz oderwanie nałożonej części taśmy klejącej, w przeciwnym razie jakość powierzchni detali ulegnie pogorszeniu.

5. Gięcie na rolkach jest stosowane nie tylko do blach, ale także do profili. Największą różnicą między walcowaniem profili a gięciem blach jest to, że podczas walcowania profili rolki muszą być zaprojektowane i wykonane zgodnie z kształtem przekroju poprzecznego profilu, a rolki są zamontowane na rolkach. Walcowanie odbywa się za pomocą rolki, więc za każdym razem, gdy walcowany jest ten sam element, konieczna jest wymiana rolki pomocniczej. W procesie walcowania i gięcia profil jest podatny na odkształcenia, takie jak deformacja i skręcanie przekroju poprzecznego, a zakres napraw jest znaczny. Dlatego gięcie na rolkach jest zazwyczaj stosowane w produkcji małoseryjnej lub w procesach pomocniczych. W produkcji seryjnej, oprócz prostych lub nisko-zapotrzebowanych elementów formowanych przez gięcie na rolkach, większość małych elementów formowana jest przez gięcie na prasie, a duże elementy przez gięcie rozciągające.

Gięcie na gorąco

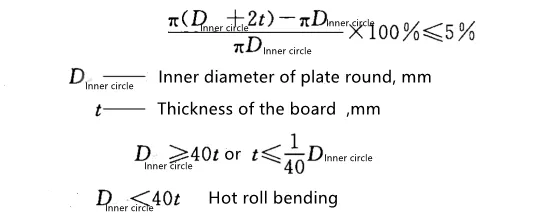

Blachę stalową można walcować w temperaturze pokojowej lub po podgrzaniu. Powszechnie uważa się, że w przypadku walcowania na zimno stali węglowej jej odkształcenie plastyczne nie powinno przekraczać 5%, czyli stosunek różnicy między obwodem zewnętrznym i wewnętrznym blachy zaokrąglonej do obwodu wewnętrznego nie powinien przekraczać 5%. Można to wyrazić jako

Gięcie na gorąco to gięcie i formowanie materiału przeznaczonego do obróbki po nagrzaniu. Wraz ze wzrostem temperatury nagrzewania zmniejsza się odporność metalu na odkształcenia, a wzrasta jego plastyczność. Dlatego jest to korzystne w przypadku obróbki metali trudnych do odkształcenia w temperaturze pokojowej, a także w celu zwiększenia zakresu zastosowania urządzenia. W produkcji i przetwórstwie, gdy wydajność walcowni jest niewystarczająca lub stopień odkształcenia obrabianego materiału jest zbyt duży, można zastosować walcowanie na gorąco.

1. Temperaturę nagrzewania podczas gięcia na gorąco podano w tabeli zawierającej temperatury nagrzewania podczas gięcia na gorąco powszechnie stosowanych materiałów.

| Oznaczenie materiału | Temperatura gięcia termicznego/°C | |

| ogrzewanie | zakończenie | |

| Q235A, 15, 20 | 900-1050 | ≥700 |

| 15g, 20g, 22g | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb、15MnVN | 900-1050 | ≥750 |

| OCr13、1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti、12Cr1MoV | 950-1100 | ≥850 |

| H62、H68 | 600-700 | ≥400 |

| 1060 (L2), 5AO2 (LF2), 3A21 (LF21) | 350-450 | ≥250 |

| tytan | 420-560 | ≥350 |

| Stop tytanu | 600-840 | ≥500 |

2. Środki ostrożności podczas gięcia na gorąco. Chociaż podstawowa zasada gięcia na gorąco jest taka sama jak w przypadku gięcia na zimno, to jednak materiał metalowy w procesie gięcia na gorąco jest nagrzewany. Dlatego podczas gięcia na gorąco należy zwrócić szczególną uwagę na następujące kwestie.

●Gięcie na gorąco nie wymaga uwzględnienia zjawiska sprężynowania, ale zjawisko ścieniania, wydłużenia i wgniecenia podczas gięcia na gorąco jest bardziej widoczne niż podczas gięcia na zimno. Dlatego należy zwrócić szczególną uwagę na projektowanie procesu nagrzewania i proces gięcia na gorąco.

●Z powodu różnicy temperatur między powierzchnią metalu a wnętrzem podczas nagrzewania, stopień rozszerzalności wewnętrznej i zewnętrznej materiału metalowego jest nierównomierny, co powoduje naprężenia cieplne. Podczas procesu nagrzewania czas transformacji struktury metalograficznej jest również różny. Najpierw następuje transformacja struktury, a następnie powstają naprężenia między strukturami. Dlatego w przypadku materiałów o grubszych przekrojach należy unikać zbyt wysokiej temperatury pieca w momencie jego wejścia do pieca. W rezultacie prędkość nagrzewania wlewka jest zbyt duża, a rozszerzalność cieplna zbyt duża, aby spowodować pęknięcia naprężeniowe; w przypadku materiałów wymagających wyżarzania lub hartowania i odpuszczania oraz innych obróbek cieplnych, należy je przeprowadzać oddzielnie po walcowaniu na gorąco.

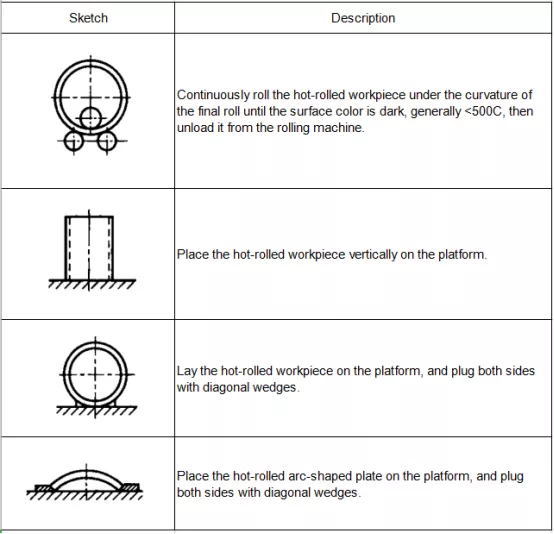

●W przypadku gięcia walcowego zamkniętego cylindra, należy go walcować do miejsca, w którym właśnie zamknięto spoinę. Aby jednak zapobiec przedwczesnemu odkształceniu prostego odcinka pod wpływem wysokiej temperatury i odkształceniu pod wpływem ciężaru, konieczne jest kontynuowanie walcowania na giętarce w celu schłodzenia. Gdy krzywizna walcowanego prostego odcinka spełni wymagania, nacisk górnej rolki na prosty odcinek powinien zostać zwolniony w odpowiednim czasie, aby umożliwić przesunięcie prostego odcinka nad zwijarką i zapobiec dalszemu przerzedzaniu się gorącego zwoju. W zależności od właściwości hartowniczych materiału, można zastosować odpowiednie środki wymuszonego chłodzenia, takie jak nadmuch powietrza, aby przyspieszyć proces chłodzenia. Na tym etapie walcowania obowiązuje zasada utrzymania stałego promienia krzywizny odcinka rury, a odcinek rury można wyjąć dopiero wtedy, gdy temperatura odcinka spadnie do punktu, w którym trudno będzie dostrzec czerwony kolor (<500°C) na powierzchni. Umieszczając nieobciążony odcinek rury, należy również zwrócić uwagę na nowe odkształcenie pod wpływem ciężaru. Po gięciu na gorąco, w tabeli przedstawiono rozsądną metodę ułożenia przedmiotu obrabianego.