Hydrauliczny układ napędowy do walca roboczego trójwalcowej walcarki do blach

Pracując z trójwalcowymi walcarkami do blach, doceniłem kluczową rolę hydraulicznego układu napędowego walca roboczego. System ten nie tylko zapewnia precyzyjną kontrolę i wydajność podczas procesu walcowania, ale także znacząco wpływa na ogólną wydajność maszyny. Zrozumienie zawiłości hydraulicznego układu napędowego pomaga w optymalizacji operacji i obniżeniu kosztów konserwacji. W tym artykule omówię komponenty i funkcjonalność hydraulicznego układu napędowego walca roboczego, dzieląc się spostrzeżeniami, które mogą poprawić zarówno wydajność, jak i niezawodność w zastosowaniach związanych z walcowaniem blach.

Ten trójwalcowa maszyna do walcowania blach Opiera się na zasadzie trzech punktów tworzących okrąg, wykorzystując ruch obrotowy walca roboczego i regulując zmianę względnego położenia walca roboczego, aby uzyskać ciągłe odkształcenie plastyczne blachy i wygiąć ją w kształt cylindryczny, stożkowy lub łukowy. Urządzenia do obróbki i formowania detali o jednakowych kształtach. W niniejszym artykule, na podstawie szczegółowej analizy układu napędowego silnika hydraulicznego walca roboczego, wyjaśniono przyczynę awarii i zaproponowano rozsądne i wykonalne rozwiązanie.

1. Zasada działania układu napędowego hydraulicznego

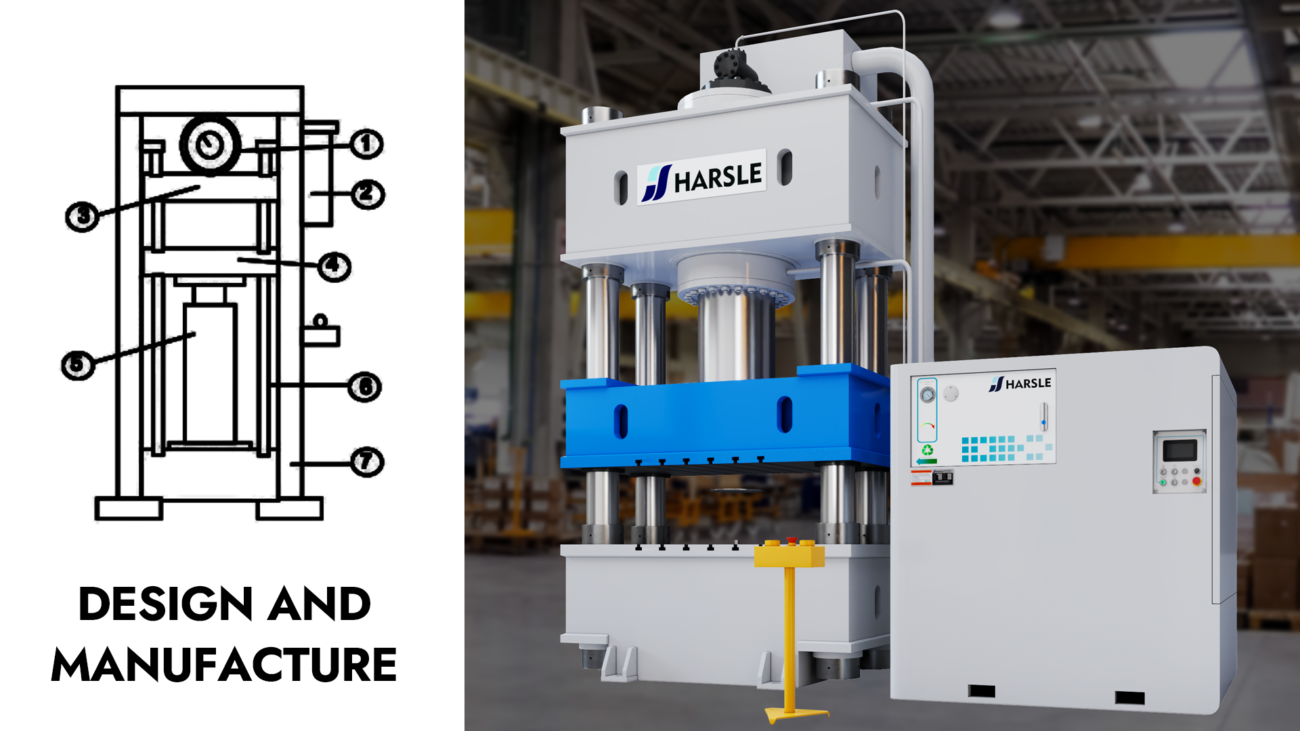

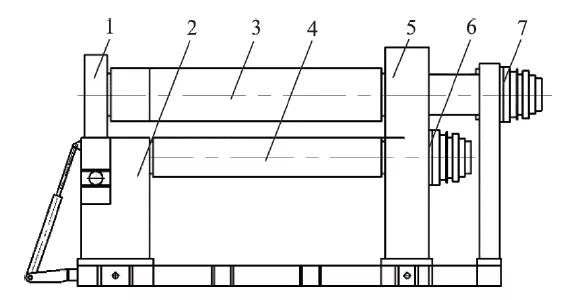

Płyta trójrolkowa pochylana w dół maszyna do walcowania Składa się z mechanizmu odwróconej głowicy, lewej ramy, górnego walca roboczego, dwóch dolnych walców roboczych, prawej ramy, silnika hydraulicznego napędzanego dolnym walcem roboczym i silnika hydraulicznego napędzanego górnym walcem roboczym itd., jak pokazano na rysunku 1. Pokaż. Lewa rama i prawa rama są zamontowane na całej podstawie za pomocą konstrukcji spawanej i połączone korbowodami w celu zwiększenia sztywności całej maszyny. Położenie górnego walca roboczego jest stałe, a dwa dolne walce robocze mogą poruszać się w górę i w dół wzdłuż skośnych rowków prowadzących odpowiednio na lewej i prawej ramie. Ruch obrotowy walców roboczych stanowi główny układ przeniesienia napędu, który jest zamontowany z boku prawej ramy, a mechanizm odwróconej głowicy jest zamontowany z boku lewej ramy. Ruchy przechylania i resetowania są kontrolowane przez cylinder odwróconej głowicy.

5. Rama prawa 6. Silnik hydrauliczny napędu dolnej rolki roboczej 7. Silnik hydrauliczny napędu górnej rolki roboczej

Rysunek 1 — Schematyczny diagram maszyny do walcowania blach z regulacją pochylenia w dół

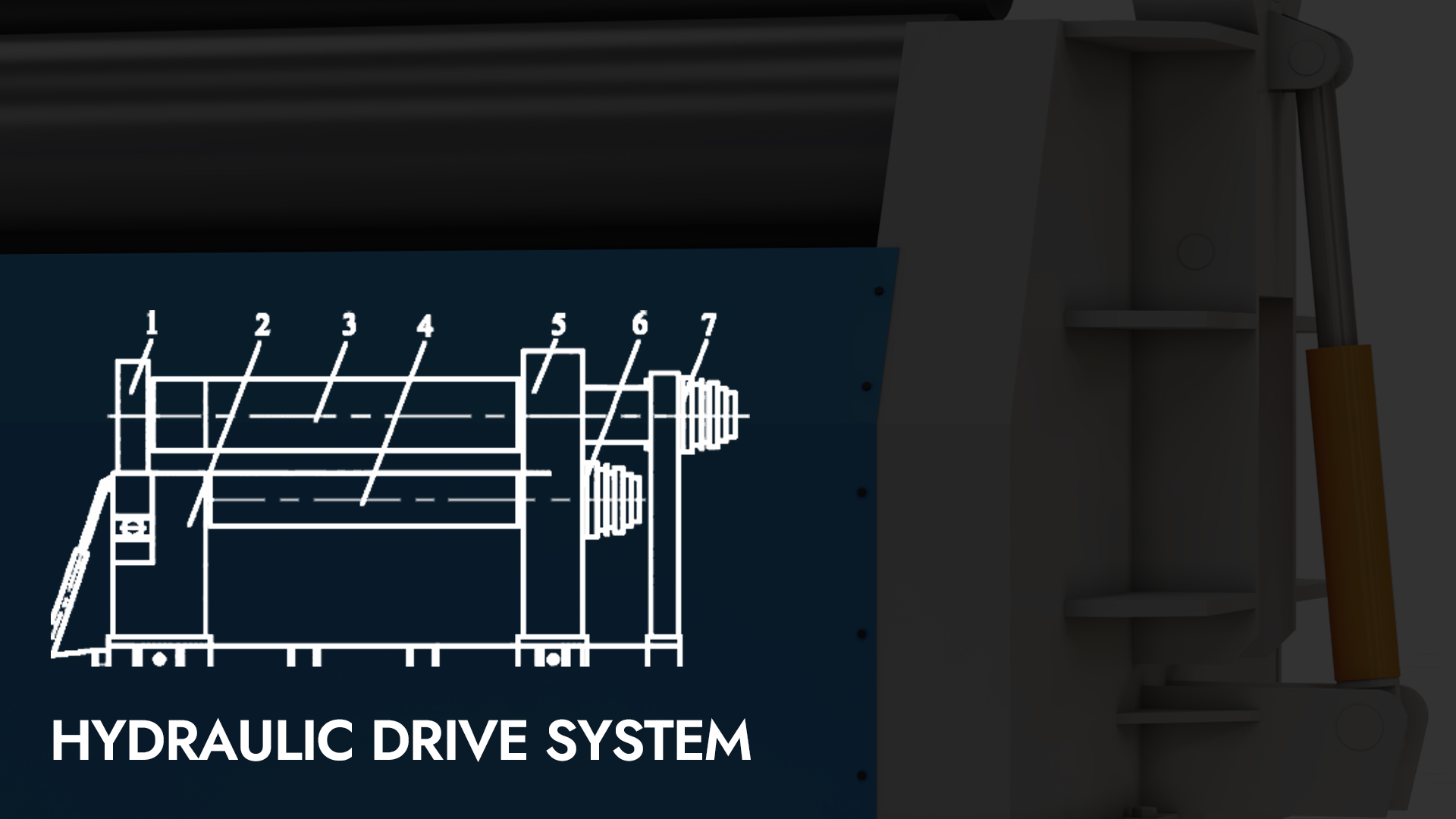

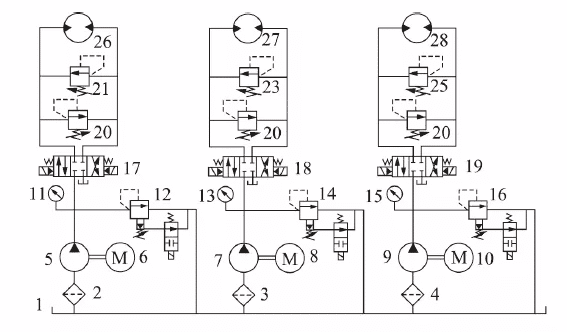

Górny walec roboczy trójwalcowej maszyny do walcowania jest napędzany silnikiem hydraulicznym za pośrednictwem przekładni planetarnej, a dwa dolne walce robocze (tj. lewy i prawy walec dolny) są napędzane bezpośrednio przez silnik hydrauliczny. Schemat hydrauliczny układu napędowego walca roboczego przedstawiono na rysunku 2. Składa się on z trzech niezależnych obwodów hydraulicznych: górnego walca, dolnego lewego walca i dolnego prawego walca.

Aby zapewnić jakość produktów przetwarzanych przez walcarkę do blach, prędkość robocza trzech walców roboczych, takich jak górny walec, dolny lewy walec i dolny prawy walec, musi być stabilna i regulowana, i nie może być zmieniana pod wpływem innych mechanizmów, aby zapewnić płynne podawanie blachy. Do. Górny walec roboczy i dwa dolne walec roboczy służą jako główne rolki napędowe, które mogą nie tylko realizować obrót do przodu i do tyłu, ale także dostarczać moment obrotowy nawijania do walcowania materiału arkuszowego poprzez wywieranie nacisku górnego walca roboczego i dwóch dolnych walców roboczych. Arkusz jest walcowany na kształty cylindryczne, stożkowe i inne. W tym celu przewidziano trzy specjalne obwody hydrauliczne, to znaczy, że każdy walec roboczy jest zasilany zestawem specjalnych źródeł oleju hydraulicznego, tworząc niezależny obwód hydrauliczny, na który nie wpływają inne mechanizmy, aby zrealizować stabilną i regulowaną prędkość walca roboczego.

Na rysunku 2 zbiornik oleju przechowuje olej hydrauliczny, rozpraszanie ciepła i zanieczyszczenia w wytrąconym oleju; górny walec ssący, dolny lewy walec i dolny prawy filtr ssący to filtry zgrubne zapewniające czystość oleju wchodzącego do trzech niezależnych obwodów hydraulicznych; pompa hydrauliczna i jej silnik napędowy stanowią źródło zasilania obwodu hydraulicznego górnego walca, dolnego lewego walca i dolnego prawego walca; manometry odpowiednio wskazują ciśnienie robocze trzech wylotów pompy hydraulicznej; elektromagnetyczny zawór przelewowy steruje odpowiednio silnikiem hydraulicznym górnego walca i ciśnieniem hydraulicznym dolnego lewego walca. Ciśnienie robocze silnika i silnika hydraulicznego dolnego prawego walca ma również funkcję rozładowania, aby realizować dwustopniową funkcję regulacji ciśnienia. Gdy walec roboczy nie pracuje, rozładowanie służy do osiągnięcia oszczędności energii; elektrohydrauliczny zawór kierunkowy steruje silnikiem górnego walca i silnikiem dolnego lewego walca. Do przodu, do tyłu i zatrzymywanie silnika i silnika dolnego prawego walca; Grupa zaworów buforowych ogranicza maksymalne ciśnienie robocze po obu stronach silnika górnego wałka, dolnego lewego wałka i prawego dolnego wałka. Silnik napędowy wałka roboczego to dwukierunkowy silnik ilościowy, który może pracować w przód i w tył, realizując dwukierunkowy ruch płyty.

Pompa hydrauliczna 6/8/10. Silnik napędowy 11/13/15. Manometr 12/14/16. Elektromagnetyczny zawór przelewowy 17/18/19. Elektrohydrauliczny rozdzielacz 20/21/22/23/24/25. Grupa zaworów buforowych 26. Silnik hydrauliczny górnego wałka 27.

Silnik hydrauliczny lewego dolnego wałka 28. Silnik hydrauliczny prawego dolnego wałka

Rysunek 2 — Schematyczny schemat napędu hydraulicznego rolki roboczej giętarki do blach

2. Ulepsz projekt schematu

Powyższy hydrauliczny obwód rolki roboczej służy jako przykład do analizy. Gdy silnik hydrauliczny napędza górną rolkę do obrotu, nagłe przełączenie elektrohydraulicznego zaworu kierunkowego w położenie neutralne lub zmiana kierunku spowoduje duży wpływ, wpływając na żywotność silnika hydraulicznego górnej rolki 26. Na rys. 2 elektrohydrauliczny zawór kierunkowy 17 pełni funkcję centralną typu O. Podczas przełączania elektrohydraulicznego zaworu kierunkowego 17 w położenie neutralne w celu zahamowania górnej rolki, wlot i wylot silnika hydraulicznego 26 są zamknięte. Elektrohydrauliczny zawór kierunkowy 17 jest zamknięty w położeniu neutralnym.

Ze względu na efekt bezwładności, na wylocie oleju silnika hydraulicznego 26 tworzy się komora wysokiego ciśnienia, a na wlocie oleju tworzy się komora próżniowa, to znaczy, że ciśnienie po stronie wylotowej silnika hydraulicznego 26 wzrasta, generując w ten sposób siłę hamowania i polegając na zaworze buforowym po tej stronie, aby ograniczyć ciśnienie Zmniejszyć uderzenie hydrauliczne. Po otwarciu grupy zaworów buforowych 20 (lub 21), olej po stronie wysokiego ciśnienia może być bezpośrednio odprowadzany do rurociągu po stronie niskiego ciśnienia w komorze próżniowej, a następnie olej może wpłynąć do wlotu oleju silnikowego, aby zmniejszyć występowanie podciśnienia. Ta metoda połączenia grupy zaworów buforowych nazywana jest metodą bezpośredniego napełniania olejem i jej wadą jest to, że nie może w pełni skompensować ilości oleju wymaganej przez wlot oleju. Ponadto, z powodu nieszczelności wewnętrznej samego silnika hydraulicznego i elektrohydraulicznego zaworu rozdzielczego (elektrohydrauliczny zawór rozdzielczy wykorzystuje konstrukcję zaworu suwakowego), wlot oleju nie jest połączony z rurociągiem niskiego ciśnienia ani ze zbiornikiem oleju i nie można go uzupełnić olejem zewnętrznym. W związku z tym uzupełnianie oleju jest niewystarczające. Z powodu niewystarczającego uzupełniania oleju wlot oleju pozostaje przez długi czas w stanie podciśnienia, co powoduje kawitację, która znacznie skraca żywotność silnika hydraulicznego.

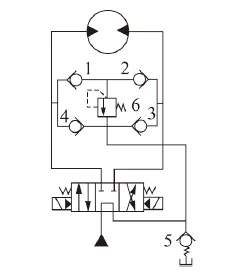

Aby całkowicie rozwiązać zjawisko podciśnienia i kawitacji na wlocie oleju do silnika hydraulicznego, zaproponowano ulepszone rozwiązanie polegające na połączeniu zaworu jednokierunkowego i zaworu buforowego. Olej jest w całości dostarczany do wlotu oleju do silnika hydraulicznego przez zawór jednokierunkowy. Aby uniknąć zjawiska podciśnienia, zawór buforowy nie tylko redukuje uderzenie hydrauliczne spowodowane przez elektrohydrauliczny zawór kierunkowy w położeniu neutralnym, ale także umożliwia płynne hamowanie silnika hydraulicznego. Elektrohydrauliczny zawór kierunkowy wykorzystuje funkcję neutralną typu M. Schemat udoskonalenia przedstawiono na rysunku 3.

Rysunek 3 — Schematyczny diagram schematu ulepszeń

W planie ulepszeń zawór buforowy 6 i cztery zawory jednokierunkowe tworzą pełno-mostkowy obwód zasilania olejem buforowym. Zawór zwrotny buforowy 1 lub 2 może zapewnić, że olej wysokociśnieniowy w lewej lub prawej komorze może przepływać przez zawór buforowy 6, a przepływ wsteczny jest blokowany przez zawór zwrotny buforowy po stronie niskiego ciśnienia, to znaczy, że olej po stronie wysokiego ciśnienia nie może przepływać przez stronę niskiego ciśnienia. Zawór zwrotny buforowy przepływa do przewodu niskiego ciśnienia po tej stronie. Zawór zwrotny ładowania (3 lub 4) pełni rolę ładowania w dwóch kierunkach (silnik hydrauliczny musi być do przodu i do tyłu, a dwa zawory zwrotne ładowania muszą być ustawione) w celu uzupełnienia rurociągu strony niskiego ciśnienia, a jego ciśnienie ładowania jest ustawiane przez zawór przeciwciśnieniowy 5, a przeciwciśnienie uzupełniania oleju jest na ogół ustawione na 0,3~0,5 MPa. Ze względu na przeciwciśnienie uzupełniania oleju, ten obwód olejowy może pełnić rolę całkowitego uzupełniania oleju. Olej pod wysokim ciśnieniem, generowany przez bezwładność silnika hydraulicznego, przepływa przez zawór zwrotny 1 lub 2, a następnie jest poddawany działaniu ograniczającego ciśnienie nadmiaru przez zawór buforowy 6. Ciśnienie nastawione zaworu buforowego 6 ogranicza maksymalne ciśnienie na wylocie silnika hydraulicznego. Wartość ciśnienia nastawionego determinuje wartość momentu hamującego silnika. To ulepszone rozwiązanie może nie tylko pełnić funkcję buforującą, ale także spełniać cel pełnego uzupełnienia oleju.