Zasada doboru kąta narzędzia skrawającego tokarki

W moim doświadczeniu z obsługą tokarek, wybór odpowiedniego Cięcie tokarką Kąt narzędzia ma kluczowe znaczenie dla optymalizacji wydajności obróbki i uzyskania wysokiej jakości wykończenia. Kąt narzędzia skrawającego wpływa nie tylko na wydajność procesu skrawania, ale także na jego żywotność. Z czasem pogłębiłem wiedzę na temat zasad doboru kąta narzędzia skrawającego w tokarce, uwzględniając takie czynniki jak rodzaj materiału, prędkość skrawania i oczekiwane wykończenie powierzchni. W tym artykule omówię zasadę doboru kąta narzędzia skrawającego w tokarce, dzieląc się spostrzeżeniami i wskazówkami, które mogą pomóc zarówno początkującym, jak i doświadczonym operatorom w udoskonaleniu operacji toczenia.

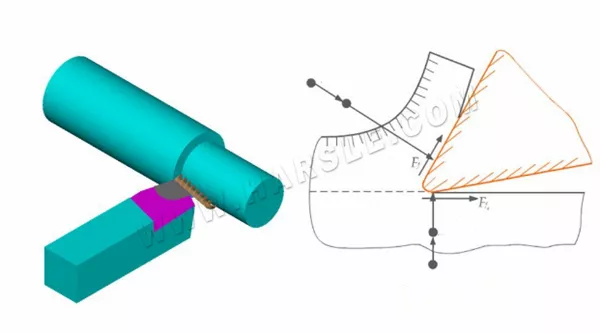

Podczas cięcia metalu narzędzie wcina się w obrabiany przedmiot, a kąt narzędzia jest ważnym parametrem używanym do określenia geometrii części tnącej narzędzia.

1. Skład cięcie część narzędzia skrawającego tokarki

Część tnąca narzędzia tokarskiego, powszechnie stosowana w procesach obróbki skrawaniem, takich jak operacje toczenia, zwykle składa się z kilku kluczowych komponentów:

●Materiał narzędzia: Materiał użyty do wykonania części tnącej może się różnić w zależności od zastosowania. Powszechnie stosowane materiały to stal szybkotnąca (HSS), węglik spiekany, ceramika i sześcienny azotek boru (CBN). Każdy materiał ma swoje właściwości, które sprawiają, że nadaje się do konkretnych zadań skrawania.

●Wkładka: W wielu nowoczesnych narzędziach tokarskich krawędź skrawająca nie jest bezpośrednio częścią korpusu narzędzia, lecz stanowi oddzielną wkładkę, którą można wymienić w przypadku stępienia lub uszkodzenia. Wkładki są zazwyczaj wykonane z węglika spiekanego lub innych twardych materiałów i występują w różnych kształtach i rozmiarach, aby dostosować się do różnych operacji skrawania.

●Geometria krawędzi skrawającej: Geometria krawędzi skrawającej, w tym jej kształt, kąt i wyprofilowanie, ma kluczowe znaczenie dla uzyskania pożądanego efektu cięcia i wykończenia powierzchni. Typowe kształty krawędzi skrawającej to kwadrat, okrąg, romb i trójkąt, każdy odpowiedni do różnych rodzajów cięć.

● Powierzchnia natarcia Powierzchnia, po której spływają wióry na narzędziu skrawającym tokarki.

● Główna powierzchnia boczna Powierzchnia na narzędziu, która styka się z obrabianą powierzchnią przedmiotu obrabianego i wchodzi z nią w interakcję, nazywana jest główną powierzchnią boczną.

● Powierzchnia boczna pomocnicza Powierzchnia na narzędziu, która styka się z obrabianą powierzchnią przedmiotu obrabianego i wchodzi z nią w interakcję, nazywana jest powierzchnią boczną pomocniczą.

● Główna krawędź skrawająca Przecięcie się powierzchni natarcia narzędzia z główną powierzchnią boczną nazywa się główną krawędzią skrawającą.

● Mała krawędź skrawająca Przecięcie powierzchni natarcia i małej powierzchni bocznej narzędzia nazywa się małą krawędzią skrawającą.

●Ostrą krawędź narzędzia. Przecięcie głównej i pomocniczej krawędzi skrawającej nazywa się ostrzem narzędzia. Ostrze narzędzia to w rzeczywistości mała krzywa lub linia prosta, nazywana ostrzem zaokrąglającym i ostrzem fazującym.

2. Płaszczyzna pomocnicza do pomiaru kąta skrawania narzędzia tokarskiego

Płaszczyzna odniesienia: Płaszczyzna odniesienia służy jako linia bazowa do pomiaru kątów skrawania. Zazwyczaj jest to płaska powierzchnia prostopadła do osi wrzeciona tokarki lub centrum obróbczego.

Ustawienie narzędzia: Narzędzie skrawające jest ustawione na płaszczyźnie odniesienia, a jego końcówka dotyka powierzchni. Zapewnia to prostopadłe ustawienie narzędzia do osi wrzeciona i zapewnia stały punkt początkowy do pomiarów kątów.

Pomiar kąta: Do pomiaru kąta cięcia względem płaszczyzny odniesienia można użyć różnych narzędzi. Mogą to być kątomierze, kątomierze lub specjalistyczne przyrządy do pomiaru kąta.

Ustawienie krawędzi skrawającej: Podczas pomiaru krawędź skrawająca narzędzia tokarskiego jest ustawiana w jednej linii z płaszczyzną odniesienia. Pozwala to na dokładne określenie kąta natarcia, kąta przyłożenia i innych kątów krawędzi skrawającej.

Regulacja: W razie potrzeby można dokonać regulacji położenia lub orientacji narzędzia, aby uzyskać pożądane kąty skrawania. Może to obejmować wymianę wkładek narzędziowych, regulację uchwytów narzędziowych lub zmianę położenia narzędzia względem przedmiotu obrabianego.

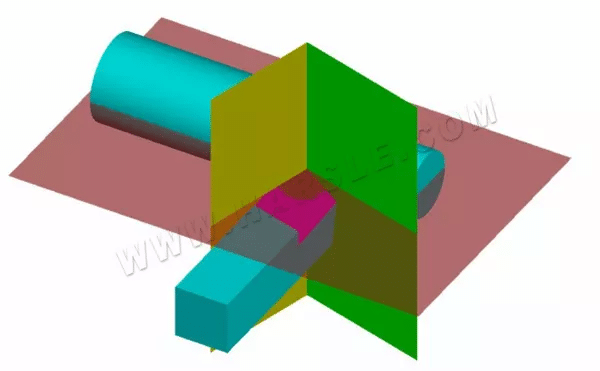

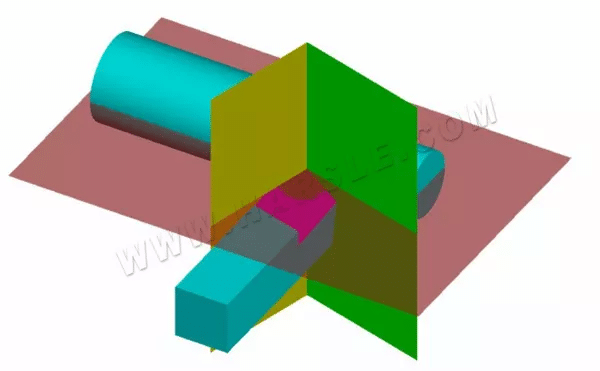

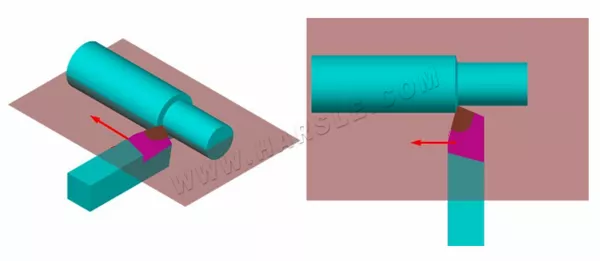

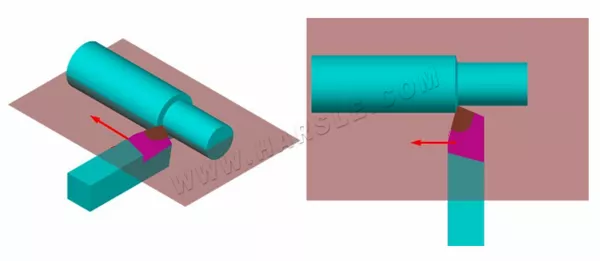

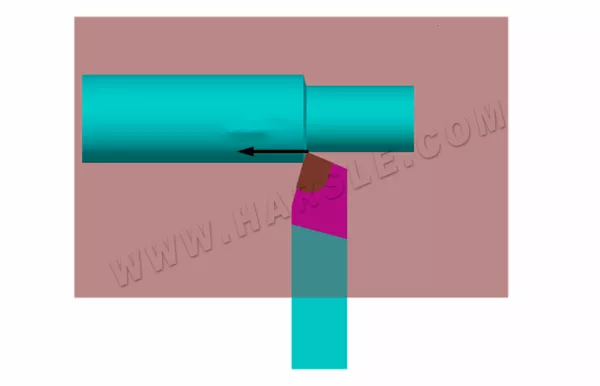

Aby określić i zmierzyć kąt geometryczny ostrza tokarki, konieczne jest wybranie trzech płaszczyzn pomocniczych jako punktu odniesienia. Są to: płaszczyzna skrawania, płaszczyzna bazowa i płaszczyzna ortogonalna.

● Płaszczyzna cięcia – płaszczyzna przecięta w wybranym punkcie na głównej krawędzi skrawającej i prostopadła do dolnej płaszczyzny trzonka.

● Płaszczyzna bazowa – płaszczyzna przechodząca przez wybrany punkt głównej krawędzi skrawającej i równoległa do spodniej strony trzonka.

● Płaszczyzna ortogonalna – płaszczyzna prostopadła do płaszczyzny cięcia i prostopadła do płaszczyzny podstawy.

Można zauważyć, że te trzy płaszczyzny współrzędnych są prostopadłe do siebie, tworząc prostokątny układ współrzędnych przestrzennych.

3. Główne kąty geometryczne i dobór narzędzi tokarskich

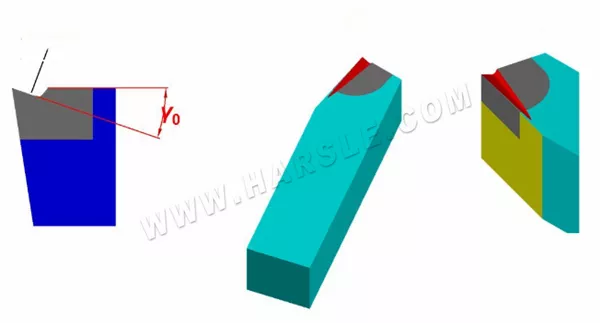

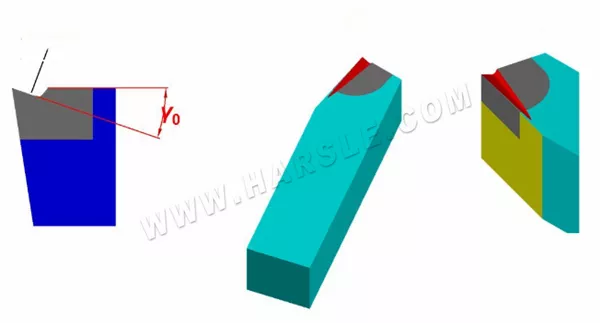

● Zasada doboru kąta czołowego (γ0 )

Wielkość kąta natarcia rozwiązuje głównie sprzeczność między twardością a ostrością głowicy frezarskiej. Dlatego kąt natarcia należy dobierać przede wszystkim w zależności od twardości obrabianego materiału. Twardość obrabianego materiału jest wysoka, a kąt natarcia przyjmuje niewielką wartość i odwrotnie. Po drugie, wielkość kąta natarcia należy dobierać w zależności od właściwości obróbki. Kąt natarcia powinien przyjmować niewielką wartość podczas obróbki zgrubnej i dużą podczas obróbki wykańczającej. Kąt natarcia zazwyczaj dobiera się w zakresie od -5° do 25°.

Zazwyczaj kąt natarcia (γ0) nie jest wstępnie ustalany podczas produkcji narzędzia tokarskiego, lecz uzyskuje się go poprzez zaostrzenie rowka wiórowego na narzędziu tokarskim. Rowek wiórowy nazywany jest również łamaczem wiórów. Jego funkcją jest łamanie wiórów bez ich splątania, kontrolowanie kierunku ich odpływu i utrzymanie dokładności obrabianej powierzchni, a także zmniejszenie oporów skrawania i wydłużenie żywotności narzędzia.

● Zasada doboru kąta przyłożenia (α0 )

Najpierw należy wziąć pod uwagę właściwości obróbki. Podczas obróbki wykańczającej kąt przyłożenia jest duży, a podczas obróbki zgrubnej – mały. Po drugie, należy wziąć pod uwagę twardość obrabianego materiału. Jeśli twardość obrabianego materiału jest duża, główny kąt przyłożenia powinien mieć małą wartość, aby zwiększyć sztywność głowicy frezarskiej; w przeciwnym razie kąt przyłożenia powinien mieć małą wartość. Kąt przyłożenia nie może być zerowy ani ujemny i zazwyczaj wynosi od 6° do 12°.

● Zasada wyboru głównego kąta deklinacji (Kr)

Po pierwsze, należy wziąć pod uwagę sztywność systemu tokarskiego, składającego się z tokarek, osprzętu i narzędzi. Jeśli sztywność systemu jest dobra, kąt natarcia powinien być przyjmowany jako mała wartość, co korzystnie wpływa na wydłużenie żywotności narzędzia tokarskiego, poprawę odprowadzania ciepła i chropowatości powierzchni. Po drugie, należy wziąć pod uwagę geometrię przedmiotu obrabianego. Podczas obróbki skrawaniem główny kąt nachylenia powinien wynosić 90°, a dla przedmiotów obrabianych ciętych w środku – 60°. Główny kąt nachylenia wynosi zazwyczaj od 30° do 90°, a najczęściej stosowane wartości to 45°, 75° i 90°.

● Zasada selekcji deklinacji wtórnej (Kr' )

Przede wszystkim należy wziąć pod uwagę wystarczającą sztywność narzędzia tokarskiego, przedmiotu obrabianego i zacisku, aby zmniejszyć kąt deklinacji wtórnej; w przeciwnym razie należy przyjąć większą wartość; po drugie, biorąc pod uwagę właściwości obróbki, kąt deklinacji wtórnej może wynosić od 10° do 15° podczas obróbki wykańczającej i od 10° do 15° podczas obróbki zgrubnej. Kąt deklinacji wtórnej może wynosić około 5°.

● Zasada wyboru kąta nachylenia krawędzi (λS)

Zależy to głównie od właściwości obróbki. Podczas obróbki zgrubnej przedmiot obrabiany ma duży wpływ na narzędzie tokarskie, a λS ≤ 0°. Podczas obróbki wykańczającej siła oddziaływania przedmiotu obrabianego na narzędzie tokarskie jest niewielka, a λS ≥ 0°; zazwyczaj λS = 0°. Kąt nachylenia ostrza zazwyczaj dobiera się w zakresie od -10° do 5°.

Materiał obrabiany: Różne materiały wymagają różnych kątów cięcia. Na przykład, miękkie materiały, takie jak aluminium, mogą wymagać ostrzejszych kątów cięcia, podczas gdy twardsze materiały, takie jak stal, mogą wymagać bardziej rozwartych kątów.