W pełni serwo-pozioma maszyna CNC do rowkowania blach

Jako osoba pasjonująca się postępem w technologii obróbki metali, z przyjemnością podzielę się swoimi spostrzeżeniami na temat poziomej maszyny CNC do obróbki blachy z pełnym sterowaniem serwo maszyna do rowkowaniaTen innowacyjny sprzęt zrewolucjonizował sposób, w jaki wykonujemy zadania związane z rowkowaniem, oferując niezrównaną precyzję i wydajność. W tym artykule omówię kluczowe funkcje i zalety tej maszyny, wyjaśniając, jak może ona optymalizować procesy produkcyjne i poprawiać jakość gotowych produktów. Niezależnie od tego, czy zajmujesz się produkcją, czy wytwarzaniem, zrozumienie tej technologii pomoże Ci podejmować świadome decyzje dotyczące Twojej działalności.

W tym artykule przedstawiono poziomy, pełny serwomechanizm Maszyna do rowkowania CNCTa obrabiarka wykorzystuje zaawansowany system CNC i charakteryzuje się nowatorską konstrukcją. Charakteryzuje się wysoką precyzją obróbki, prostą obsługą, cichą pracą i brakiem wibracji.

Ⅰ Opis zastosowania

Pozioma, w pełni serwomotorowa maszyna do rowkowania CNC jest często używana do obróbki części blaszanych (w tym płyt ze stali nierdzewnej, płyt aluminiowych, płyt aluminiowo-plastikowych, płyt miedzianych, płyt żelaznych, płyt bakelitowych i innych specjalnych płyt) i może obrabiać rowki w kształcie litery V, rowki w kształcie litery U i inne nieregularne rowki na płycie, szczególnie nadaje się do obróbki rowków w kształcie litery V przed gięciem części blaszanych.

II Charakterystyka wydajności

⒈Horyzontalna, w pełni serwo-serwo-wająca maszyna CNC do rowkowania blach to udoskonalony produkt opracowany przez inżynierów Haas CNC na bazie koreańskiej, poziomej maszyny do rowkowania blach. Ta maszyna posiada wszystkie parametry tradycyjnych modeli poziomych i w pełni rozwiązuje szereg problemów napotykanych przez klientów w praktyce. Bazując na wszystkich produktach poziomych maszyn do rowkowania w kraju i za granicą, zastosowano w niej 4-osiową, w pełni serwo-konstrukcję, co stanowi przełom.

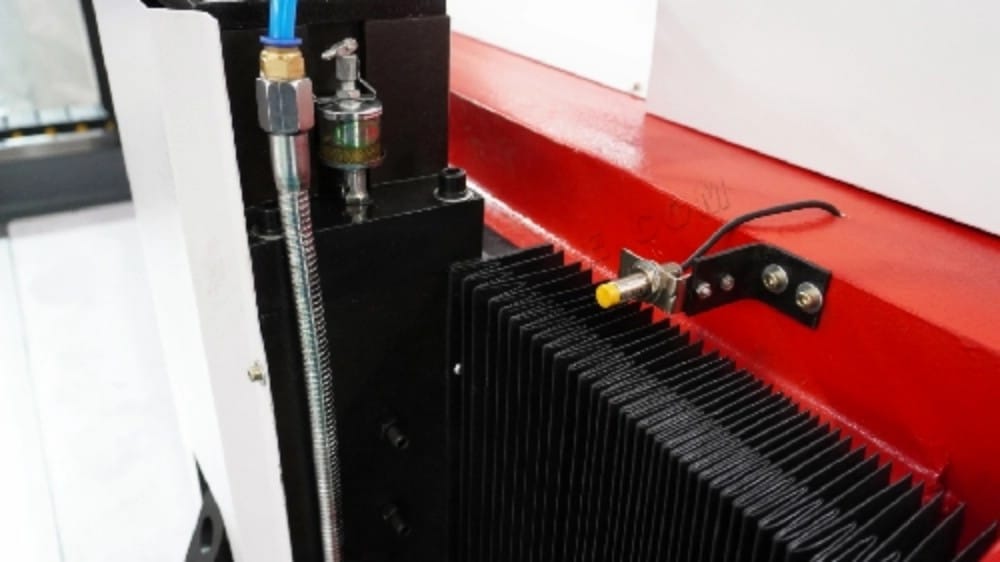

⒉Technologia spawania blach stalowych została opracowana pod kątem wyglądu i konstrukcji, co zapewnia wysoką odporność na trzęsienia ziemi. Po odpuszczeniu w celu wyeliminowania naprężeń wewnętrznych, maszyna charakteryzuje się dobrą stabilnością. Piaskowane części maszyny są zabezpieczane rdzą i malowane farbą antykorozyjną. Cała maszyna jest obrabiana na poziomej frezarce CNC, co zapewnia równoległość i pionowość każdej powierzchni montażowej.

⒊ Dzięki konstrukcji z podwójną szyną prowadzącą w formie platformy belka porusza się płynniej, a podpórka narzędzia może obrabiać płytę, poruszając się w lewo i prawo, tam i z powrotem, co zapewnia dokładność każdej części głębokości rowka.

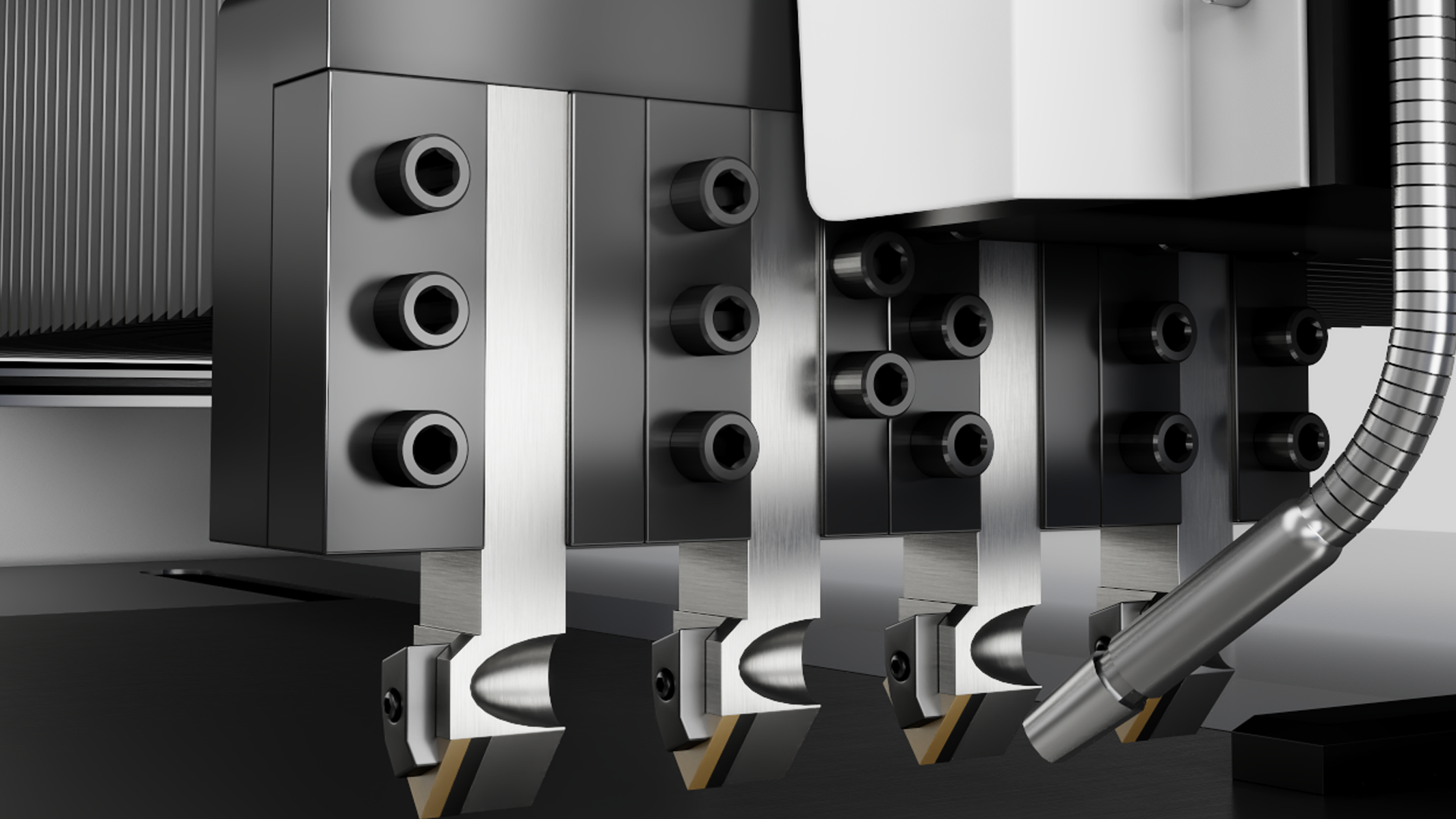

⒋ Technologia obróbki czterech noży formujących umożliwia równomierne cięcie każdego ostrza w trakcie obróbki.

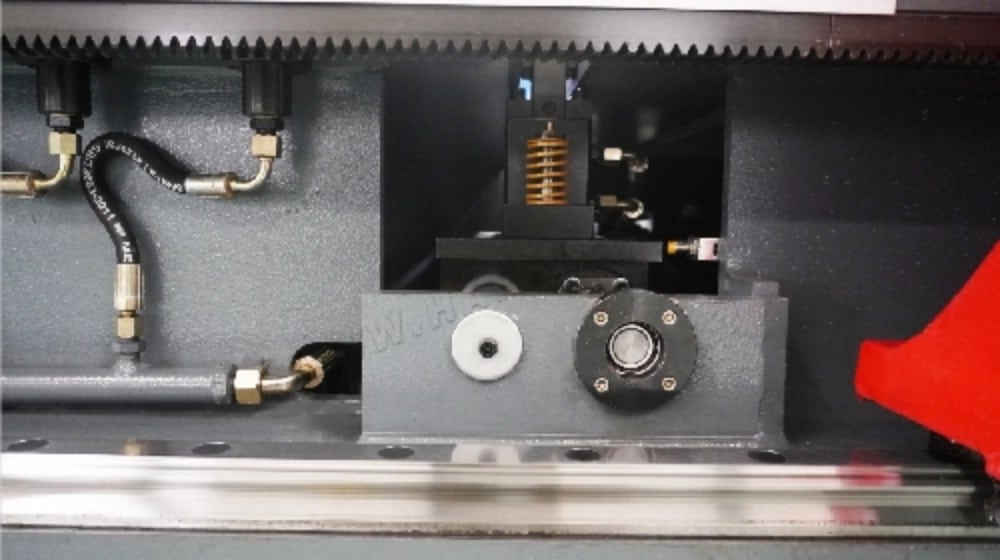

⒌Dzięki zastosowaniu w pełni hydraulicznego zacisku i prasowania praca przebiega szybko, a przetworzony produkt nie ma śladów zacisku ani wgnieceń. Cały proces przetwarzania obejmuje funkcję przedmuchiwania i chłodzenia, co pozwala śledzić cały proces.

⒍Wykorzystano szybki i precyzyjny mechanizm zębatkowy, precyzyjną śrubę kulową oraz precyzyjną prowadnicę liniową. Stół roboczy wykonany jest z wytrzymałej, niskostopowej stali jako podstawy, co zapobiega jego zużyciu podczas obróbki detali. Obrabiarka posiada również funkcję samopoziomowania.

⒎ Pozioma, w pełni serwomotorowa maszyna do rowkowania CNC wykorzystuje technologię CNC, dzięki której operatorzy są łatwi do opanowania i zrozumienia obsługi, a pozycjonowanie jest dokładne.

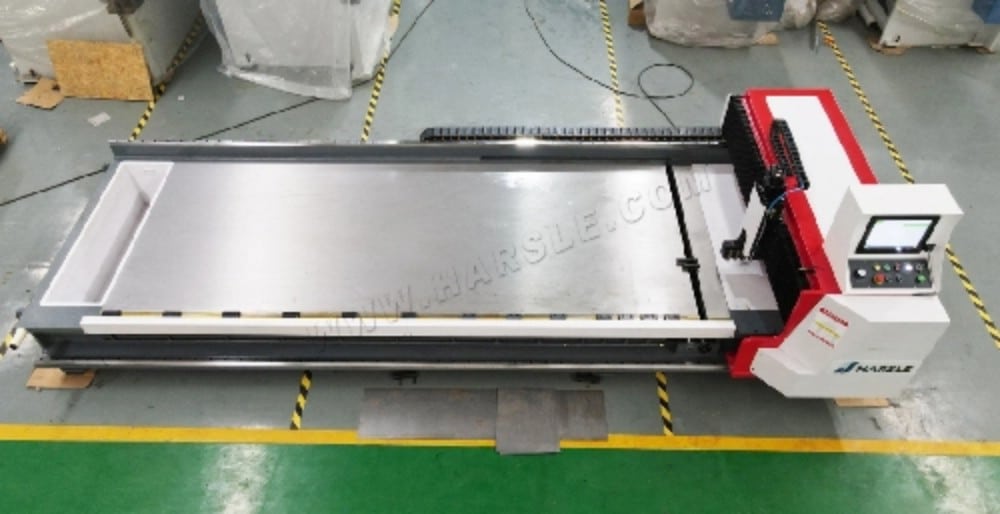

⒏ Ogólny kształt poziomej, w pełni serwomotorowej maszyny do rowkowania CNC jest prosty, duży i piękny. Osadzona jest w konstrukcji ramowej, która dopasowuje się do nawyków obsługi różnych techników, dzięki czemu operatorzy mogą w pełni sprostać wymaganiom produkcyjnym i technicznym podczas pracy.

Ⅲ Główne parametry techniczne sprzętu

| NIE. | Nazwa | Parametr | Jednostka | |

| 1 | Szerokość | 1250 | mm | |

| 2 | Długość | 4000 | mm | |

| 3 | Grubość | 3 | mm | |

| 4 | Minimalna grubość | 0.6 | mm | |

| 5 | Minimalna krawędź | 8 | mm | |

| 6 | X Prędkość obróbki | 25 | m/mm | |

| 7 | X Prędkość wsteczna | 50 | m/mm | |

| 8 | Y1 Stoke | 1250 | mm | |

| 9 | Y1 Precyzja | 0.01 | mm | |

| 10 | Y2 Precision | 0.01 | mm | |

| 11 | Precyzja Z | 0.01 | mm | |

| 12 | Regulacja stołu roboczego | Funkcja samopoziomowania | ||

| 13 | Metoda karmienia | Płyta się nie porusza, ale narzędzie się porusza | ||

| 14 | Numer zainstalowanego noża | 4 noże ze stopu | ||

| 15 | Silnik główny | Oś X | 5.5 | kw |

| Oś Y1.Y2.Z | 1 | |||

| 16 | Wymiary | Długość | 6100 | mm |

| Waga | 2150 | |||

| Wysokość | 1700 | |||

Notatka:

Oś X → kontroluje ruch belki w lewo i prawo

Oś Y1 → kontroluje ruch uchwytu narzędzia w przód i w tył

Oś Y2 → kontroluj ruchomy zacisk, aby poruszał się tam i z powrotem

Oś Z → sterowanie uchwytem narzędzia w celu poruszania się w górę i w dół

Ⅳ Główna konfiguracja sprzętu

| NIE. | Nazwa | Marka |

| 1 | System CNC | Łatwy kot |

| 2 | Zawór elektromagnetyczny pneumatyczny | Tajwan |

| 3 | Serwonapęd | Łatwy kot |

| 4 | Silnik serwo | Łatwy kot |

| 5 | Reduktor planetarny | Taike Marge (Tajwan) |

| 6 | PLC | Łatwy kot |

| 7 | Wyłącznik pneumatyczny jedno-/dwubiegunowy | Schneider |

| 8 | Stycznik prądu przemiennego, przekaźnik termiczny | Schneider |

| 9 | Wyłącznik automatyczny, przycisk | Schneider |

| 10 | Przekaźnik miniaturowy | Schneider |

| 11 | Elastyczny kabel zasilający obrabiarki | Igus |

| 12 | Wyłącznik zbliżeniowy | Łatwy kot |

| 13 | Nóż ze stopu | Korea Południowa |

| 14 | Prowadnica liniowa | Domowy |

| 15 | Śruba kulowa o wysokiej precyzji | Tajwan |

| 16 | Precyzyjny mechanizm zębatkowy | Tajwan |

| 17 | Łożysko kulkowe skośne | NSK |

| 18 | Podwójne sprzęgło membranowe | KS |

Ⅴ Krótkie wprowadzenie do struktury

Pozioma, w pełni serwo-frezarka CNC do blachy charakteryzuje się kompaktową konstrukcją, niezawodną wydajnością i wygodną obsługą, a także ramową konstrukcją. Co więcej, do sterowania procesem wykorzystywane są wyłącznie urządzenia hydrauliczne, co znacznie obniża koszty użytkowania i konserwacji. Jej konstrukcja składa się głównie z czterech układów napędowych serwosilników, hydraulicznego układu zaciskowego oraz głównej ramy stalowej.

⒈System wału belki: Składa się z silnika głównego, serwosilnika wrzeciona prądu przemiennego o mocy 5,5 kW, reduktora gwiazdowego 1:5, pasa synchronicznego, koła synchronicznego, precyzyjnej listwy zębatej, prowadnicy liniowej i innych części. Jego funkcją jest napędzanie przez serwosilnik koła zębatego przez reduktor planetarny, który napędza gniazdo frezu, aby poruszało się liniowo po prowadnicy liniowej, zapewniając moc strugania.

⒉ System osi Y1, Y2: Składa się z serwosilnika prądu przemiennego o mocy 1 kW, pasa synchronicznego, koła synchronicznego, śruby kulowej, ruchomego zacisku i innych części. Jego funkcją jest napędzanie śruby kulowej, która porusza się liniowo po prowadnicy liniowej, zapewniając precyzyjne pozycjonowanie rowka V.

⒊ System osi Z: Składa się z serwosilnika prądu przemiennego o mocy 1 kW, precyzyjnego sprzęgła, śruby kulowej, prowadnicy typu jaskółczy ogon i podpórki narzędzia. Jego funkcją jest napędzanie liniowej podpórki narzędzia poprzez śrubę kulową, co zapewnia dokładne pozycjonowanie mechanizmu podpórki narzędzia.

⒋ Układy hydrauliczne: stały układ dociskowy, ruchomy układ zaciskowy i zespół układu chłodzenia nadmuchowego, w którym dwie grupy układów hydraulicznych i zespół układu chłodzenia nadmuchowego są sterowane przez układ za pomocą urządzeń elektrycznych.

⒌ System sterowania elektrycznego: składa się ze specjalnego systemu frezarki Easycat, sterownika, podzespołów sterowania elektrycznego, płyt elektrycznych i innych akcesoriów. Płyta elektryczna jest zamontowana wewnątrz maszyny, co ułatwia jej konserwację i zapewnia wysoką ochronę. Cała praca urządzenia może być realizowana za pośrednictwem systemu sterowania.

II Konserwacja

⒈ Regularnie sprawdzaj, czy wszystkie zapięcia są luźne. Jeśli tak, dokręć je na czas, gdy tylko upewnisz się, że pozycja jest prawidłowa.

⒉ Przed codziennym użyciem należy wypełnić smarem litowym wszystkie części przekładni, a powierzchnie prowadnic liniowych i śrub kulowych należy wypełnić olejem smarującym N320, aby chronić mechanizm przekładniowy rowkarki.

⒊ Podczas używania maszyny do rowkowania należy zwracać uwagę na temperaturę i dźwięk każdej części przekładni. W przypadku wystąpienia nietypowej reakcji dźwiękowej należy w porę zatrzymać maszynę, aby uniknąć poważnych uszkodzeń.

⒋ Zawsze należy sprawdzić, czy uziemienie maszyny i izolacja przewodu są w dobrym stanie; przewód ochronny należy poprowadzić na zewnątrz przewodu.

Maszyna do rowkowania składa się z czterech układów napędowych serwosilników. Wyposażona jest w zabezpieczenie przed przeciążeniem i zwarciem. Aby zapewnić bezpieczne użytkowanie urządzeń elektrycznych, maszyna musi zostać bezpiecznie i niezawodnie uziemiona przed użyciem. Wszystkie elementy sterujące są zamontowane w szafie elektrycznej, a obróbka przedmiotu obrabianego odbywa się za pomocą ekranu dotykowego. Konstrukcja jest prosta, a obsługa wygodna.

Ⅶ Konstrukcja, produkcja, kontrola i instalacja tej obrabiarki spełniają następujące normy

GB 17120—1997 Warunki dokładności technicznej maszyn kuźniczych

Ⅷ Instrukcja obsługi

⒈ Wprowadzenie do systemu

System CNC do rowkowania metali Easycat V jest zintegrowany z maszyną do rowkowania. System pozwala użytkownikom na wprowadzanie danych technologicznych zgodnie z ich potrzebami, a następnie sterowanie maszyną w celu automatycznej obróbki produktów. Oprogramowanie posiada szeroką wiedzę na temat nawyków operatorów, dzięki czemu interfejs użytkownika jest prosty i intuicyjny, w pełni rozumie strukturę mechaniczną, zapewnia płynną i wydajną pracę maszyny, zmniejsza awaryjność i generuje większą wartość dla klientów.

⒉ Główne funkcje

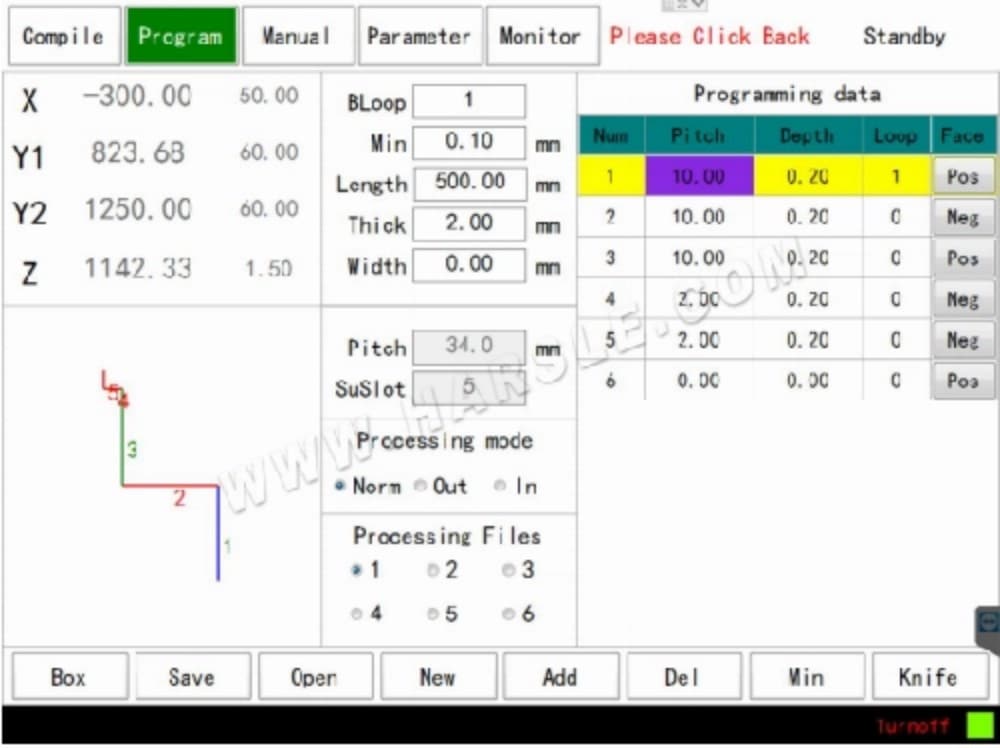

2.1 Ekran programowania

Ekran programowania to okno, przez które klienci mogą automatycznie przetwarzać detale. Ekran ten jest prosty, ale stara się wyświetlać wszystkie dane programowania na jednej stronie, aby były przejrzyste na pierwszy rzut oka.

długość: ustaw długość obrabianego przedmiotu

Szerokość: ustaw szerokość obrabianego przedmiotu. Szerokość płyty jest ustawiona na wartość większą niż 0. Podstawa obliczenia odległości między rowkami zaczyna się od szerokości płyty, a nadmiar materiału jest pozostawiany przy stopce. Szerokość płyty jest ustawiona na 0, a odpowiadająca jej podstawa obliczenia zaczyna się od krawędzi stopki, a nadmiar materiału jest pozostawiany po drugiej stronie.

Grubość: ustaw grubość obrabianego przedmiotu. Min.: głębokość rowka linii znakowania. Jeśli ustawiona głębokość rowka bieżącej linii jest mniejsza niż głębokość małego drutu, zostanie ona automatycznie wyświetlona na szaro. Pojedyncza grupa cyrkulacji kończy się małym drutem.

BLoop: czasy cykli wszystkich procesów

Pitch: wyświetla maksymalną szerokość płytki odpowiadającą bieżącym danym wejściowym

SuSlot: całkowita liczba slotów

Pliki przetwarzania: zarezerwowano sześć grup plików tymczasowych. Klienci mogą wprowadzać kolejne dane do przetworzenia lub zapisywać wspólne dane przetwarzania podczas pracy maszyny, co jest wygodne w przypadku bezpośredniego wywoływania.

Tryb przetwarzania: standardowy, linijka zewnętrzna i linijka wewnętrzna

⑴W trybie standardowym nie jest uwzględniana grubość płyty, a dane wejściowe są danymi przetworzonymi

⑵Tryb skali zewnętrznej polega na tym, że klient wprowadza dane zgodnie z wymiarem zewnętrznym, a system automatycznie odejmuje dodatkowy wymiar podczas uruchamiania

⑶ Tryb skalowania wewnętrznego polega na tym, że klient wprowadza dane zgodnie z rozmiarem wewnętrznym, a system automatycznie doda niewielki rozmiar podczas działania

Skok: odległość między szczelinami to względna wartość, która przedstawia względną odległość między dwiema szczelinami

Głębokość: głębokość aktualnie wykonywanego rowka

Pętla: liczba rowków o tej samej odległości i głębokości, które mają zostać wyfrezowane. Można ją również ustawić na 0. Liczba pętli w bieżącym rzędzie jest ustawiona na wartość różną od zera. Jeśli liczba pętli pod nim jest ustawiona na 0, zostaną one wykonane jako grupa pętli. Liczba pętli ogółem to liczba pętli w górnym rzędzie, którego wartość jest różna od zera.

Powierzchnia: rowek do strugania może znajdować się z przodu lub z tyłu. Klient może wybrać tę część. Po skompilowaniu do trybu automatycznego, należy najpierw wykonać dane z przodu, a następnie z tyłu, aby zrealizować jednorazowe programowanie i całościowe przetwarzanie.

Kliknij „Skok” i „Głębokość”, a pojawi się okno wymiany, w którym dane można zmieniać partiami

Zapisz: Kliknij Zapisz, aby otworzyć okno zapisu, w którym możesz zapisać nazwę bieżącej części danych. Obsługiwane jest zapisywanie nazw w języku chińskim.

Otwórz: kliknij „Otwórz”, aby wyjść z katalogu połączeń. Możesz wybrać dane, które mają zostać wywołane. Obsługiwane jest wyszukiwanie według nazwy.

Nowość: wyczyść bieżące dane wewnętrzne tabeli

Dodaj: po zaznaczeniu wiersza tło bieżącego wiersza zostanie wyświetlone na żółto. Kliknięcie „Wstaw wiersz” spowoduje wstawienie i skopiowanie danych bieżącego wiersza pod bieżący wiersz, a następnie dane wiersza zostaną automatycznie przesunięte w dół.

Del: po zaznaczeniu wiersza tło bieżącego wiersza zostanie wyświetlone na żółto. Kliknij „Usuń wiersz”, aby usunąć bieżący wiersz, a dane z kolejnych wierszy zostaną automatycznie przeniesione w górę.

Nóż: kliknij parametr noża, aby przejść do ekranu ustawień parametrów noża

Min: kliknij mały drut na głębokości rowka, a ustawiona wartość małego drutu zostanie wprowadzona automatycznie

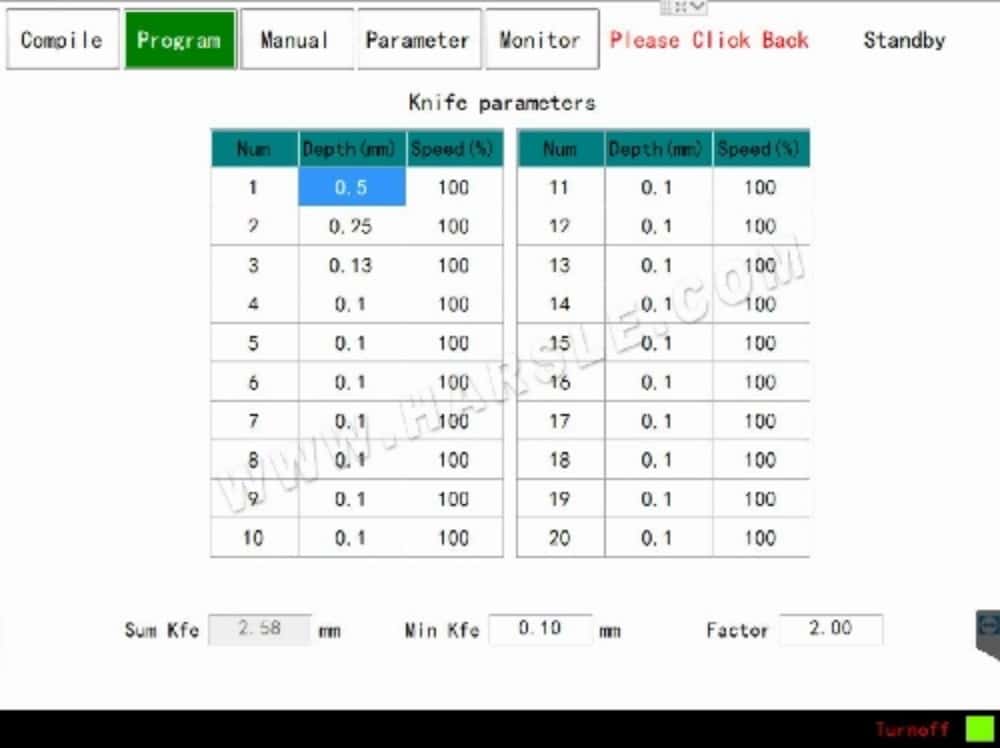

2.2 Ekran parametrów narzędzia

Ekran parametrów frezu jest definiowany przez klienta zgodnie z wymaganiami procesu. System automatycznie odświeża wszystkie parametry frezu zgodnie ze współczynnikiem podziału i minimalną głębokością frezu po zmianie danych w pierwszym wierszu. Rowek może być strugany do 20 frezów.

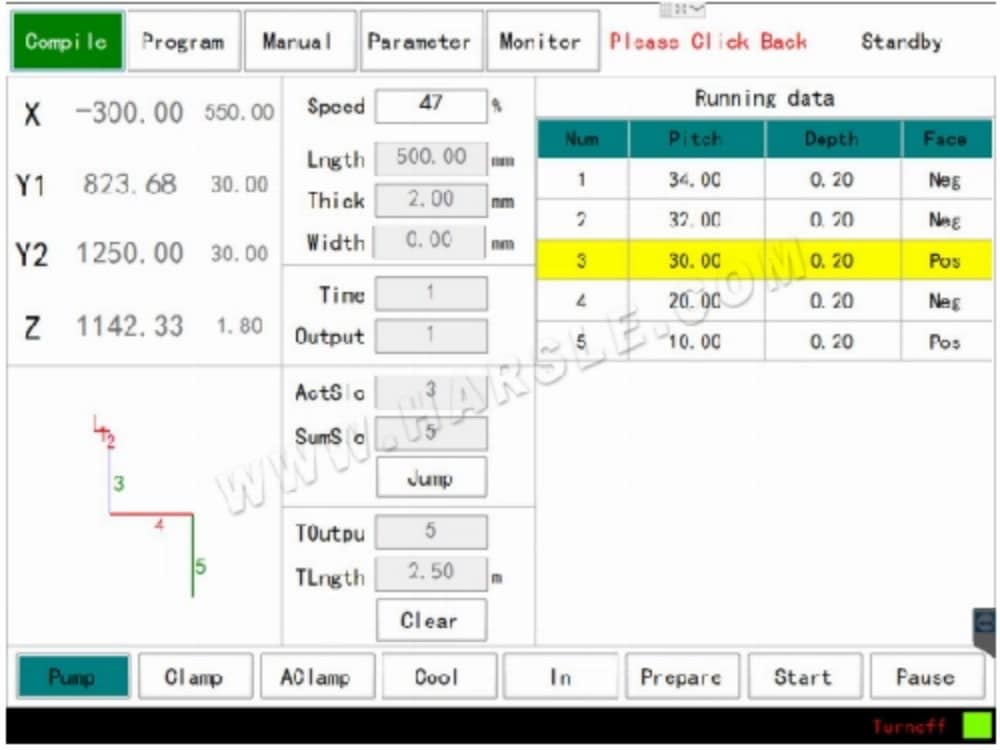

2.3Kompiluj ekran

Ekran kompilacji służy do kompilowania danych z automatycznego wprowadzania danych do rzeczywistych danych roboczych maszyny. W przypadku błędnego wprowadzenia danych, ekran programowania zostanie automatycznie pominięty i wyświetlony zostanie komunikat o błędzie.

długość, szerokość i grubość to dane wprowadzane do automatycznego wyświetlacza

Prędkość: wybierz pokrętło regulacji prędkości, aby zmienić aktualną prędkość biegu, minimalna to 0, maksymalna to 100

Czasy: liczba cykli strugania bieżącego rowka. Liczba cykli strugania jest wyświetlana z przodu, a łączna liczba z tyłu.

Liczba slotów: liczba slotów wyświetlana z przodu to aktualna liczba slotów, a liczba wyświetlana z tyłu to całkowita liczba slotów. Kliknij, aby przejść, aby opuścić okno. Możesz wprowadzić numer slotu, aby przejść.

Wyjście: liczba zgromadzonych slotów jest wyświetlana z przodu, a liczba zgromadzonych liczników z tyłu. Kliknij „Wyczyść”, aby wyczyścić zgromadzone sloty i zgromadzone liczniki.

W trybie gotowości kliknij linię, kolor tła linii będzie żółty, a bieżąca linia zacznie działać po uruchomieniu pompy, zacisku i ruchomego elementu.

AClamp: otwieranie i zamykanie w trybie czuwania

Chłodzenie: można je włączać i wyłączać w dowolnym momencie. Rzeczywiste rozpylanie chłodziwa odbywa się podczas ruchu maszyny.

WEJŚCIE: kliknij przycisk zmiany narzędzia, a uchwyt narzędzia przesunie się do ustawionej pozycji zmiany narzędzia

Przygotowanie: kliknij przycisk przygotowania, oś Y przechodzi do pozycji, która ma zostać przetworzona i zatrzymuje się, a użytkownik potwierdza, czy rzeczywista pozycja jest prawidłowa Start: kliknij przycisk start, maszyna uruchomi się automatycznie i wyświetli monit w poniższej kolumnie błędu, jeśli wystąpi jakikolwiek błąd

Pauza: kliknij przycisk Stop, maszyna zatrzymuje się, po 1 sekundzie oś Z podnosi się do pozycji początkowej, oś X powraca do pozycji początkowej

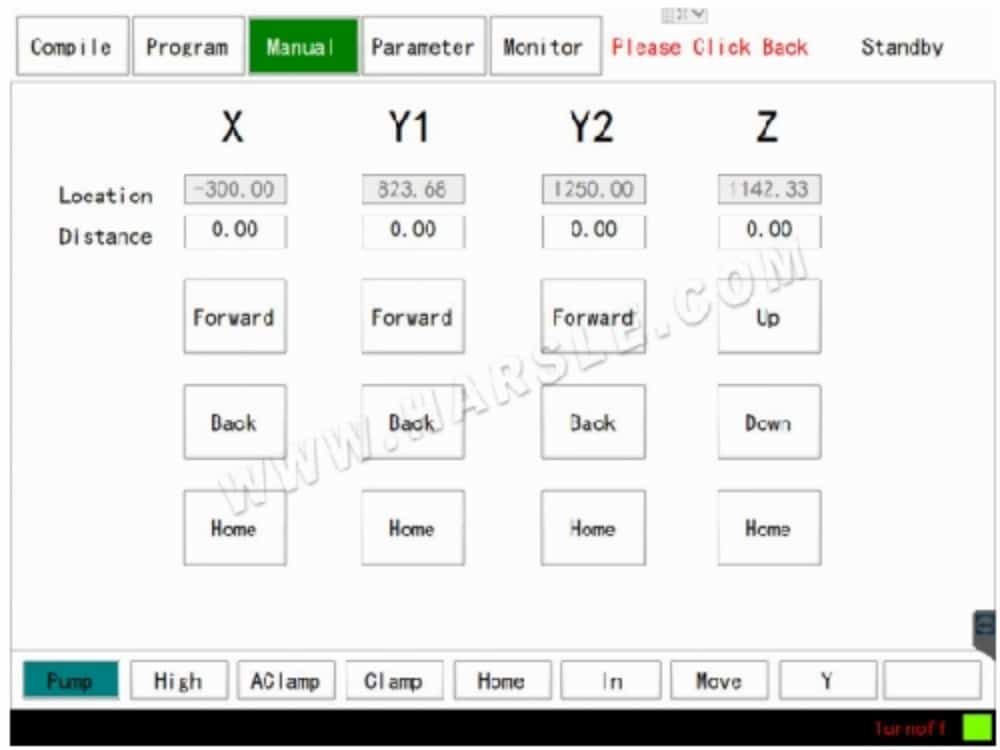

2.4 Tryb ręczny

Tryb ręczny służy do debugowania maszyny. Na tym ekranie można ręcznie przywrócić każdą oś do pierwotnego położenia.

Funkcja i działanie pompy, AClamp, Clamp, Home, IN są takie same jak w przypadku compole

Wysoki: poniżej punktu dużej prędkości, ręczny do przodu i do tyłu przy dużej prędkości

Połączenie Y:Y pod punktem, gdy oś Y1 lub oś Y2 porusza się ręcznie, druga oś będzie podążać za ruchem

Przesuwanie: kliknij pojedynczą akcję, funkcja ręcznych przycisków do przodu i do tyłu staje się pojedynczą akcją do przodu i do tyłu

2.5 Ekran parametrów

Ekran parametrów obejmuje parametry podstawowe, zaawansowane, kompensacyjne, przełącznik języka chińskiego i angielskiego oraz ekran konfiguracji

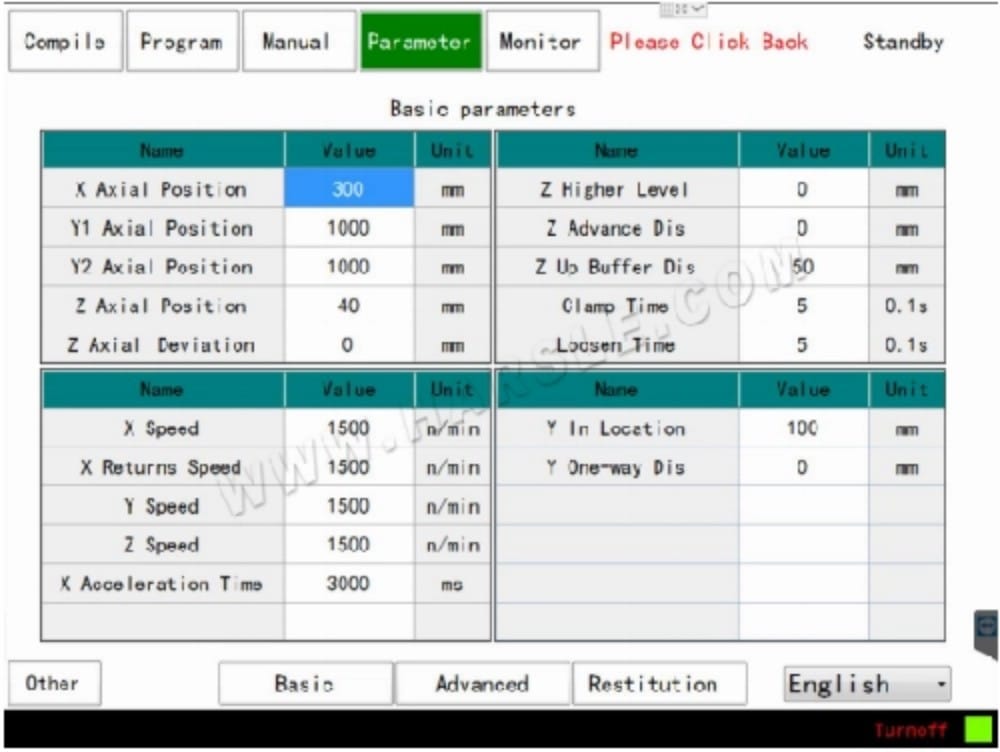

2.5.1 Parametry podstawowe

Do podstawowych parametrów zaliczają się te, które klient będzie często zmieniał, a wskutek nieprawidłowych zmian maszyna nie będzie działać normalnie

Ustaw położenie początkowe osi X: położenie odniesienia osi X znajduje się w położeniu wszystkich górnych blatów roboczych podpórki narzędzia.

Ustaw położenie początkowe osi Y1: położenie odniesienia osi Y1 znajduje się w położeniu zacisku mocującego

Ustaw położenie początku osi Y2: takie samo jak położenie odniesienia osi Y1

Ustaw położenie początkowe osi Z: położenie odniesienia osi Z znajduje się na stole

Ustaw prędkość rowkowania osi X: prędkość, przy której oś X automatycznie przesuwa się do przodu

Ustaw prędkość powrotu osi X: prędkość automatycznego powrotu osi X

Ustaw wysokość wznoszenia osi Z: ustaw pozycję wznoszenia osi Z podczas automatycznego rowkowania, co jest zasadniczo takie samo jak „ustaw pozycję początkową osi Z”.

Ustaw niższą odległość wyprzedzenia osi Z: ustaw odległość cięcia przed osią Z, gdy oś X powróci. Uwaga: im większy ten parametr, tym wcześniejsze cięcie przed osią Z.

Czas zaciskania zacisku ruchomego: czas zaciskania zacisku ruchomego. Oś X można przesunąć dopiero po zaciśnięciu zacisku ruchomego.

Czas zwolnienia zacisku ruchomego: czas zwolnienia zacisku ruchomego. Oś Y można przesunąć dopiero po zwolnieniu zacisku ruchomego.

Ustawienie pozycji zmiany narzędzia w osi Y: przycisk zmiany narzędzia w trybie ręcznym i automatycznym odpowiada pozycji ruchu osi Y

Ustaw odległość pozycjonowania jednokierunkowego: pozycjonowanie jednokierunkowe może wyeliminować luz wsteczny maszyny, a odległość pozycjonowania jednokierunkowego powinna być większa niż możliwy luz mechaniczny

Pozycjonowanie jednokierunkowe: ustaw 0, aby wyłączyć pozycjonowanie jednokierunkowe, lub ustaw 1, aby włączyć pozycjonowanie jednokierunkowe

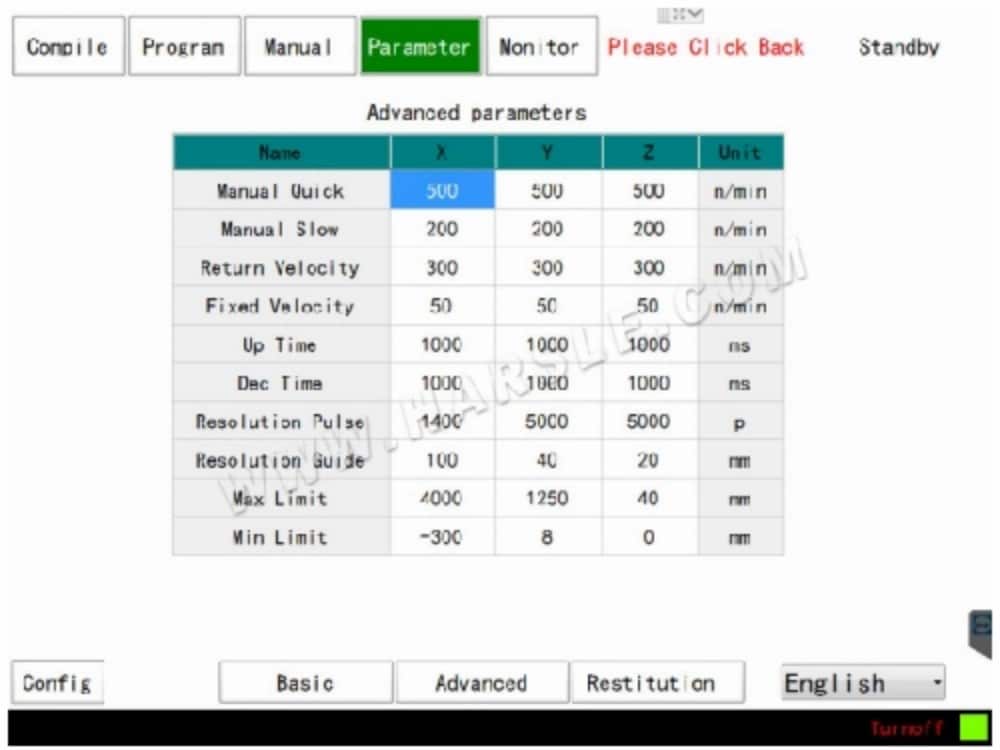

2.5.2 parametry zaawansowane

Parametry w zaawansowanych parametrach odnoszą się do dokładności i płynności działania maszyny, dlatego też ich autorytet jest wyższy niż w przypadku parametrów podstawowych, a osobom niebędącym profesjonalistami nie wolno ich modyfikować

Szybkość ręczna: w trybie ręcznym, po wybraniu wysokiej prędkości, ręczna obsługa do przodu i do tyłu będzie wykonywana z dużą prędkością ręczną

Ręczna niska prędkość: w trybie ręcznym nie wybiera się wysokiej prędkości, a ręczne przewijanie do przodu i do tyłu odbywa się z ręczną niską prędkością

Prędkość powrotu do początku: prędkość, z jaką oś zbliża się do początku, gdy oś powraca do początku.

Stała prędkość początkowa: gdy oś powraca do pozycji początkowej, prędkość osi opuszczającej punkt początkowy jest odwrócona po dotknięciu przełącznika punktu początkowego

Czas przyspieszania: czas od prędkości 0 do prędkości zadanej. Im wyższa wartość, tym większa droga przyspieszania i tym płynniejsze jest odpowiadające jej przyspieszenie.

Czas zwalniania: czas potrzebny osi na zmniejszenie prędkości od zadanej do prędkości 0. Im większe ustawienie, tym większa odległość zwalniania i tym płynniejsze jest odpowiadające jej zwalnianie.

Rozdzielczość impulsów: liczba impulsów przypadająca na jeden obrót wału, określona parametrami silnika serwo

Rozdzielczość wyprzedzenia: odległość odpowiadająca jednemu obrotowi wału, określona przez parametry mechaniczne

Maksymalny limit miękki: maksymalna pozycja, do której może się przesunąć wał

Minimalna granica miękka: minimalna pozycja, do której może się przesunąć wał

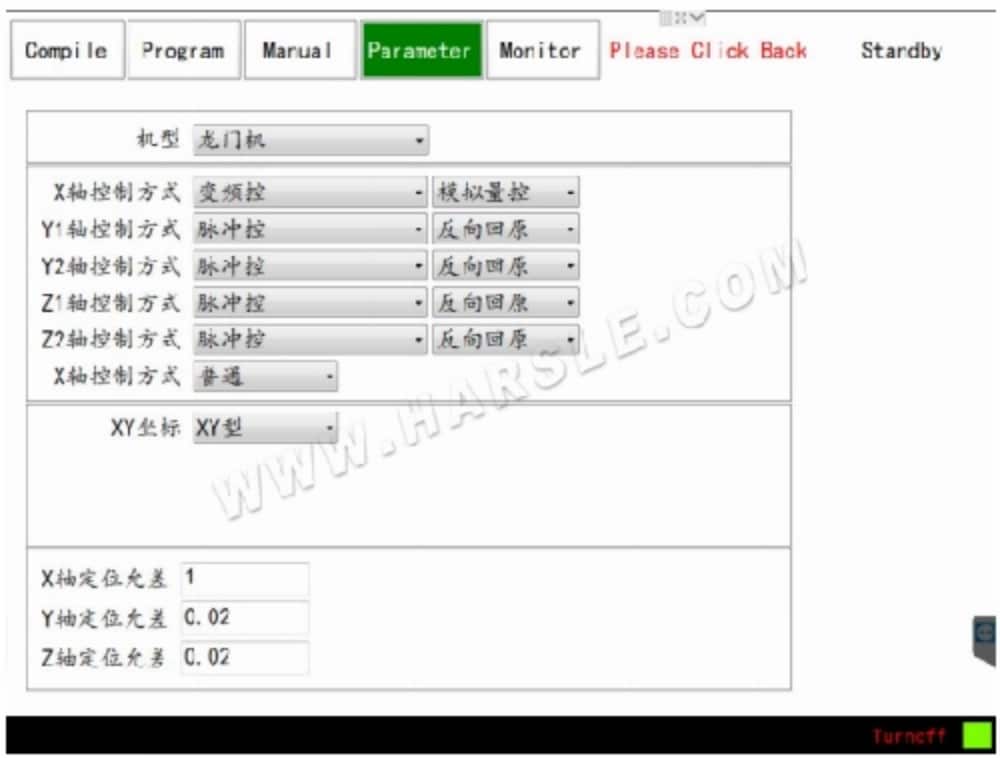

2.5.3 interfejs konfiguracyjny

W tym interfejsie klient może wybrać model i konfigurację odpowiadającą różnym maszynom.

2.5.4 parametry kompensacji

Parametr kompensacji to kompensacja platformy roboczej. Regał może ulec niewielkim odkształceniom po długim okresie użytkowania. Parametr kompensacji może kompensować odkształcenie regału poprzez system.

Domyślnie rozpoczyna się od pozycji 0. Pozycja wpisana w pierwszym wierszu reprezentuje odległość od 0 do bieżącej pozycji wejściowej. Kwota rekompensaty to kwota rekompensaty wpisana po pierwszym wierszu. Pozycja wpisana w drugim wierszu reprezentuje odległość od pozycji wejściowej w pierwszym wierszu do bieżącej pozycji wejściowej. Kwota rekompensaty to kwota rekompensaty wpisana po bieżącym wierszu.

3. Monit o status

Status: status operacji, status danych, informacje o błędach

3.1 stan operacji

Stan gotowości: bieżąca maszyna znajduje się w stanie statycznym bez żadnych poleceń

Uruchomienie: maszyna pracuje automatycznie na podstawie danych wejściowych

Zatrzymywanie: naciśnij przycisk stop, maszyna najpierw się zatrzyma, a następnie powróci do pozycji początkowej

Zatrzymanie awaryjne: naciśnij przycisk zatrzymania awaryjnego, aby całkowicie zatrzymać maszynę

3.2 status danych

Dane są puste: dane programowania nie zostały wprowadzone

Całkowita odległość między gniazdami jest zbyt duża: szerokość płytki skumulowana przez dane wejściowe nie może być większa niż maksymalny limit osi Y

Pierwszy slot jest zbyt mały: odległość między slotami pierwszego wiersza wejściowego nie może być mniejsza niż minimalny limit osi Y

Głębokość rowka jest większa niż całkowita głębokość: głębokość rowka bieżącego wiersza nie może być większa niż całkowita głębokość

Zbyt duża głębokość rowka: głębokość rowka przed zmniejszeniem grubości blachy nie może być mniejsza niż minimalna granica osi Z

3.3 informacje o usterce

Zatrzymanie awaryjne: przycisk zatrzymania awaryjnego nie jest podnoszony, a informacja o błędzie zostaje skasowana po podniesieniu

Naciśnij jeden przycisk, aby powrócić do oryginału: po wyłączeniu i ponownym uruchomieniu systemu pojawi się monit o naciśnięcie jednego przycisku, aby powrócić do oryginału, włączenie pompy oleju, kliknięcie jednego przycisku, aby powrócić do oryginału w trybie automatycznym lub ręcznym, a informacja o błędzie zostanie usunięta po naciśnięciu jednego przycisku, aby powrócić do oryginału

Usterka pompy oleju: usterka przekaźnika termicznego pompy oleju, sprawdź, czy jest to usterka silnika pompy oleju, czy usterka przekaźnika termicznego, wyczyść informacje o usterce po odłączeniu przekaźnika termicznego

Błąd początku osi X: gdy aktualne położenie osi X jest większe niż 10 mm, napotkany zostanie sygnał początku osi X, co spowoduje wyświetlenie komunikatu o błędzie. Sprawdź, czy przełącznik początku osi X ma funkcję wykrywania błędów lub czy licznik enkodera jest błędny, i naciśnij przycisk Stop, aby usunąć informacje o błędzie.

Odłączenie enkodera osi X: wykryto, że enkoder nie zlicza normalnie, sprawdź, czy bieżąca wartość osi X jest normalna na ekranie ręcznym i naciśnij przycisk Stop, aby usunąć informacje o błędzie.

Odwrócenie enkodera osi X: wykryto, że kierunek zliczania enkodera jest niezgodny z kierunkiem ruchu, podłącz odwrotnie punkty A i B enkodera i naciśnij przycisk Stop, aby usunąć informacje o błędzie.

Nieprawidłowa komunikacja HMI: dane komunikacyjne zostały utracone.

Sprawdź, czy linia komunikacyjna między komputerem górnym a sterownikiem dolnym jest w dobrym kontakcie. Naciśnij przycisk STOP, aby usunąć informacje o błędzie.

Usterka wału: sprawdź kod informacyjny usterki napędu wału.

Zgodnie z rozwiązaniem problemu opisanym w instrukcji obsługi wału napędowego, naciśnij przycisk STOP, aby usunąć usterkę wału napędowego. Jeśli w napędzie wału napędowego nie ma usterki, informacja o usterce zostanie usunięta.

Błąd komunikacji wału: wał tego systemu jest sterowany przez komunikację. Jeśli sterownik nie odbierze sygnału wału, zgłosi błąd komunikacji. Sprawdź.

Czy linia komunikacyjna dobrze się styka i czy parametry wału są ustawione prawidłowo. Po przywróceniu prawidłowej komunikacji informacja o błędzie zostanie usunięta.

Limit wału: gdy bieżąca pozycja wału jest mniejsza niż minimalny limit w parametrach systemu, system wyświetli minimalny limit wału. Gdy jest większa niż maksymalny limit, system wyświetli maksymalny limit wału. Sprawdź

Czy dana pozycja przekracza limit? Po znalezieniu się aktualnej pozycji w limicie, informacja o błędzie zostanie usunięta.

Ⅸ Zobowiązanie do obsługi posprzedażowej

Obsługa sprzedaży w naszej firmie dzieli się na trzy części: przedsprzedaż, obsługę w trakcie sprzedaży i obsługę posprzedażową. Nasze zobowiązanie serwisowe obejmuje roczną gwarancję i dożywotni serwis.

⒈ Obsługa przedsprzedażna

Nasza firma odpowiada za dostarczanie użytkownikom analiz wykonalności i rzetelnego planu konfiguracji sprzętu przed sprzedażą, proponowanie rozsądnych i odpowiednich rozwiązań dostosowanych do konkretnej sytuacji użytkowników oraz rzetelne pełnienie roli doradcy ds. zakupów dla klientów.

⒉Usługa w sprzedaży

Dostawca odpowiada za instalację i uruchomienie sprzętu, natomiast kupujący zapewnia dźwigi i narzędzia. Należy przeprowadzić debugowanie i przeszkolić personel obsługi i konserwacji klienta. Zapewnić użytkownikom wsparcie techniczne i szkolenia techniczne zgodnie z ich wymaganiami, komunikować się z użytkownikami na bieżąco w trakcie procesu produkcyjnego oraz zapewnić operatorom możliwość samodzielnej i sprawnej obsługi oraz konserwacji w jak największym stopniu.

⒊ Serwis posprzedażowy

Nasza firma jest odpowiedzialna za świadczenie usług użytkownikom w okresie gwarancyjnym i poza nim. Podczas pierwszego serwisu posprzedażowego personel odpowiedzialny za uruchomienie (konserwację) musi złożyć podpis potwierdzający użytkownika na Karcie Instalacji i Uruchomienia Sprzętu oraz podpis potwierdzający operatora na Karcie Szkolenia Sprzętu. W przypadku kolejnych serwisów personel odpowiedzialny za uruchomienie (konserwację) musi każdorazowo sporządzać pisemny raport z uruchomienia lub konserwacji, a wszystkie dane będą przechowywane w dokumentacji klienta. W przypadku użytkowników po okresie gwarancyjnym nasza firma zapewnia również terminowy i wysokiej jakości serwis posprzedażowy, a także zapewnia dostawę części zamiennych i eksploatacyjnych oraz odpowiednio pobiera koszty, aby zapewnić użytkownikom normalne użytkowanie.

Uruchomienie, obsługa i konserwacja sprzętu są przeprowadzane przez techników ds. uruchomień oraz personel serwisu posprzedażowego firmy. W przypadku pytań dotyczących obsługi technicznej, należy kierować się wskazówkami klienta. W przypadku potrzeby wsparcia technicznego prosimy o kontakt z naszym działem technicznym w odpowiednim czasie.