Automatyczna linia produkcyjna robotów do cięcia plazmowego

Wprowadzenie automatycznej linii produkcyjnej robotów do cięcia plazmowego

Jako osoba pasjonująca się automatyzacją w produkcji, z niecierpliwością czekam na zagłębienie się w temat automatyzacji linia produkcyjna robota do cięcia plazmowego W tym artykule. Technologia ta zrewolucjonizowała nasze podejście do obróbki metali, oferując precyzję i wydajność, jakich nie dorównują tradycyjne metody. Omówię komponenty, zalety i zastosowania tego nowatorskiego systemu. Niezależnie od tego, czy jesteś weteranem branży, czy nowicjuszem, zrozumienie działania i korzyści płynących z automatycznej linii produkcyjnej z robotem do cięcia plazmowego może znacząco poprawić Twoje operacje i wydajność.

Ten cięcie plazmowe Technologia ta jest wykorzystywana do cięcia blach o większej grubości (do 300 mm) w porównaniu z cięciem laserowym, które jest stosowane do cieńszych blach (do 15 mm). Technologia cięcia plazmowego jest najlepszym i najbardziej ekonomicznym rozwiązaniem do cięcia grubych metali.

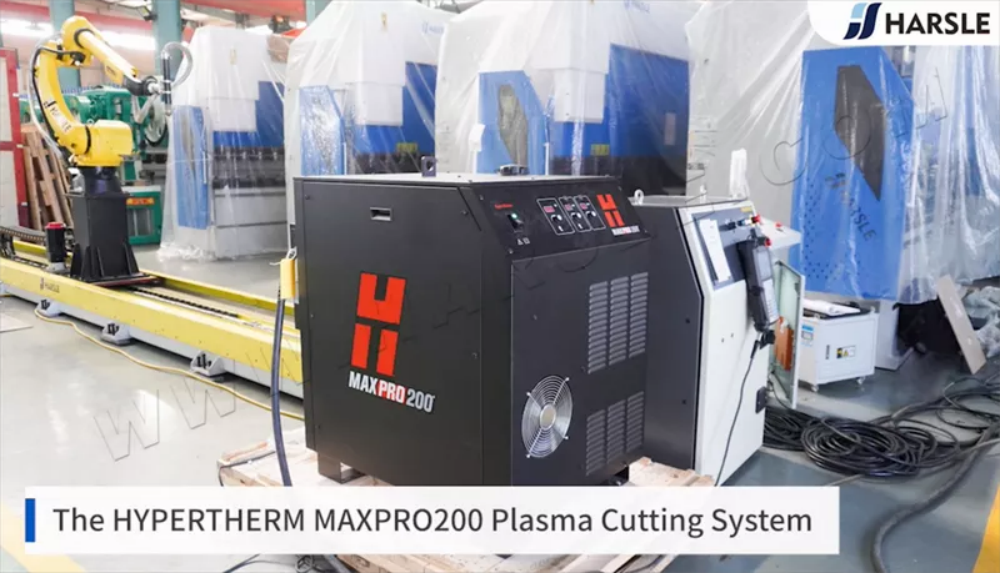

System cięcia plazmowego HYPERTHERM MAXPRO200

System cięcia plazmowego HYPERTHERM MAXPRO200 został zaprojektowany z myślą o wymagających, wysokowydajnych, zautomatyzowanych i ręcznych zastosowaniach cięcia i żłobienia. System ten charakteryzuje się maksymalną wydajnością, łatwą obsługą, niskimi kosztami eksploatacji i wiodącą w branży niezawodnością. Umożliwia przebijanie stali miękkiej o grubości 32 mm (1 1/4 cala). Zaawansowana konstrukcja materiałów eksploatacyjnych poprawia powtarzalność cięcia i znacznie wydłuża ich żywotność, obniżając koszt jednostkowy. Dzięki technologii cięcia True Bevel, konfiguracja nowych zadań jest szybka, a rezultaty dokładne i powtarzalne.

Robot FANUC

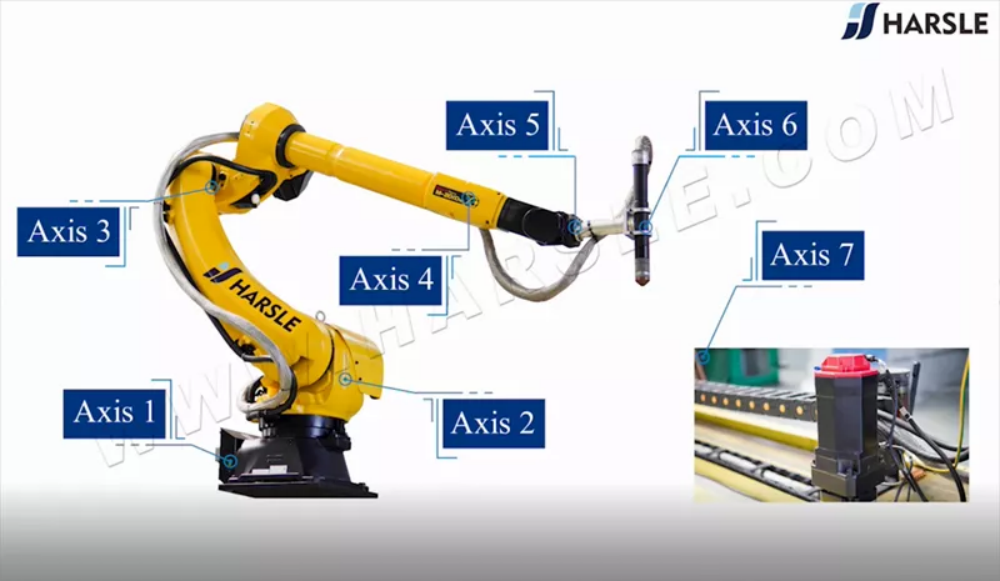

Zastosowanie robota FANUC zapewni klientom szereg korzyści konkurencyjnych: zwiększoną wydajność, lepszą niezawodność pracy, wyższą jakość produktów, niższe koszty itp. Korpus robota jest sterowany w 6 osiach, co zapewnia elastyczną pracę w produkcji.

HARSLE Ground Track

Dzięki gąsienicom HARSLE możliwe jest sterowanie w 7 osiach, co maksymalizuje wydajność produkcji.

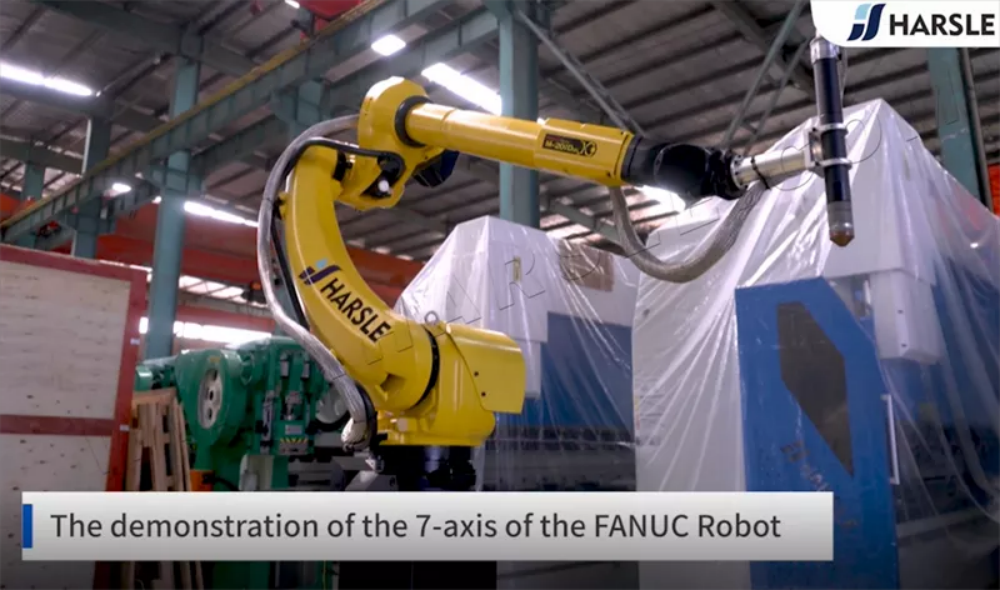

Demonstracja 7-osiowego robota FANUC

Robot sterujący 7-osiami oznacza, że może się obracać lub poruszać w obrębie 7 różnych osi.

Oś 1, znajdująca się u podstawy robota, umożliwia robotowi obrót z lewej do prawej. Ten ruch omiatający rozszerza obszar roboczy, obejmując obszar po obu stronach i za ramieniem. Oś ta umożliwia robotowi obrót o pełne 180° od punktu środkowego. Jest ona oznaczona jako J1.

Oś 2 – ta oś umożliwia wysuwanie dolnego ramienia robota do przodu i do tyłu. To oś napędzająca ruch całego dolnego ramienia. Jest oznaczona jako J2.

Oś 3, oś ta wydłuża pionowy zasięg robota. Umożliwia podnoszenie i opuszczanie ramienia. W niektórych modelach przegubowych umożliwia ono sięgnięcie ramienia za korpus, dodatkowo rozszerzając zakres pracy. Oś ta zapewnia ramieniu lepszy dostęp do części robota. Jest oznaczona jako J3.

Oś 4, współpracująca z osią 5, wspomaga pozycjonowanie efektora końcowego i manipulowanie częścią. Znana jako rolka nadgarstka, obraca ramię ruchem okrężnym, przesuwając części między orientacją poziomą a pionową. Oznaczona jest jako J4.

Oś 5, ta oś umożliwia przechylanie nadgarstka ramienia robota w górę i w dół. Oś ta odpowiada za ruch pochyły i odchylenie. Ruch pochyły, czyli zgięcie, odbywa się w górę i w dół, podobnie jak otwieranie i zamykanie pokrywy pudełka. Odchylenie porusza się w lewo i w prawo, jak drzwi na zawiasach. Oznaczono ją jako J5.

Oś 6 to nadgarstek ramienia robota. Odpowiada za ruch obrotowy, umożliwiając mu swobodny obrót po okręgu, zarówno w celu pozycjonowania efektorów końcowych, jak i manipulowania częściami. Zazwyczaj jest w stanie wykonać obrót o ponad 360°, zarówno zgodnie z ruchem wskazówek zegara, jak i przeciwnie do ruchu wskazówek zegara. Oznaczona jest jako J6.

Oś 7 to gąsienica HARSLE. Całe ciało robota może poruszać się w przód i w tył po gąsienicy HARSLE. To dodatkowo poszerza obszar roboczy robota.

Robot obrotowy w jednym punkcie

Skutecznie poprawia jakość pracy i dokładność cięcia.

Prawdziwy wyświetlacz cięcia ukośnego

Dzięki technologii cięcia True Bevel przygotowanie nowych prac przebiega szybko, a wyniki są dokładne i spójne.