Formowanie na prasie krawędziowej

Podczas mojej podróży przez świat obróbki metali zdobyłem cenne informacje na temat formowanie na prasie krawędziowejProces ten jest niezbędny do precyzyjnego gięcia i kształtowania różnych materiałów blachowych. Zrozumienie zawiłości działania prasy krawędziowej pozwala mi osiągać wysokiej jakości rezultaty przy jednoczesnej minimalizacji odpadów. W tym artykule omówię kluczowe elementy formowania na prasie krawędziowej, w tym techniki, najlepsze praktyki i wskazówki dotyczące zwiększenia wydajności procesu gięcia. Moim celem jest dzielenie się wiedzą, która może przynieść korzyści zarówno początkującym, jak i doświadczonym profesjonalistom w branży.

Przegląd formowania na prasie krawędziowej

W tej sekcji skupimy się na gięciu, czyli procesie formowania najczęściej kojarzonym z prasą krawędziową.

Charakterystyka sprzętu

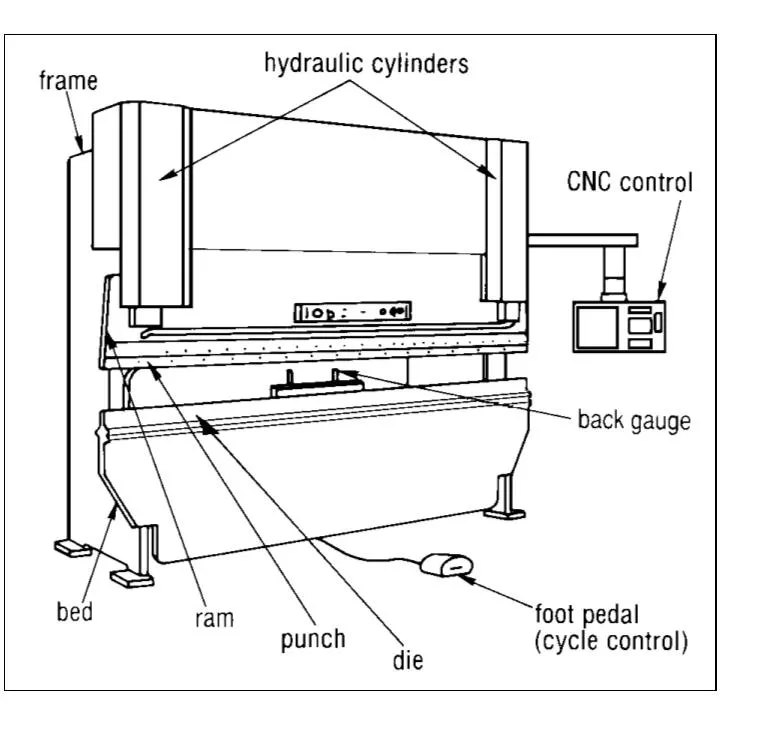

Prasy krawędziowe do formowania mają zazwyczaj zakres wydajności od 20 do 200 ton i długość łoża od 1,2 do 4,3 m (4 do 14 stóp). Mogą być napędzane mechanicznie, hydraulicznie lub mechaniczno-hydraulicznie. Mogą być „działające w górę” lub „działające w dół”, w zależności od kierunku suwu roboczego siłownika. Rysunek 1 przedstawia prasę o działaniu w dół. Prasa krawędziowa hydrauliczna CNC.

Prasa krawędziowa może być wyposażona w jeden z kilku typów tylnych zderzaków, w tym ręcznie ustawiane i regulowane zderzaki, sworznie, które wchodzą w otwory w obrabianym przedmiocie, oraz programowalne jednostki sterowane numerycznie, które dostosowują ustawienia po każdym skoku.

Działanie

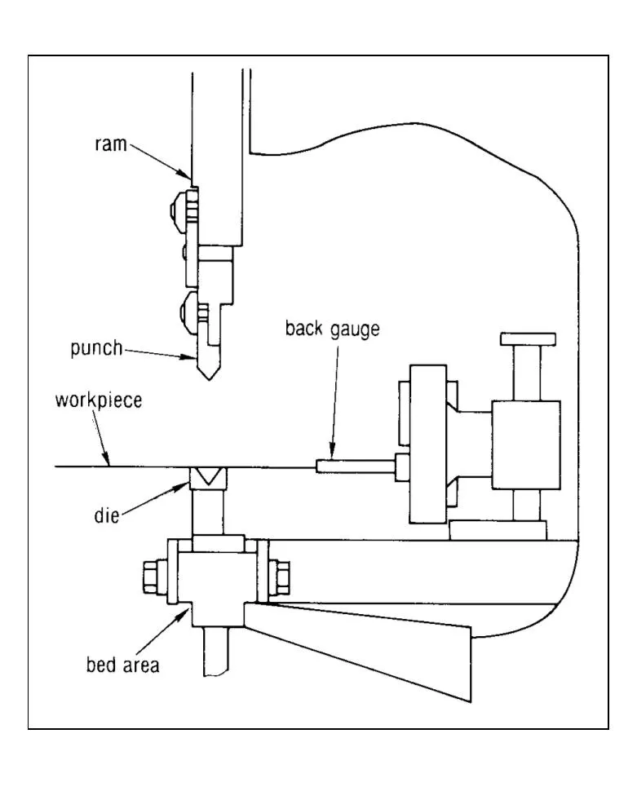

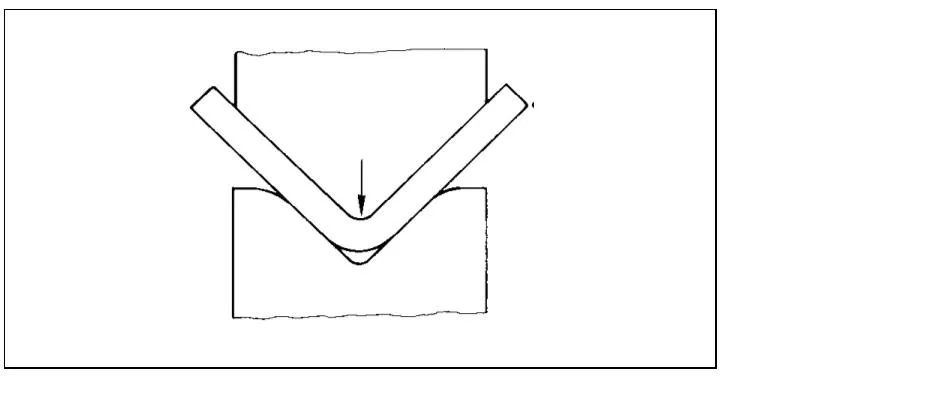

Większość pras krawędziowych jest podawana ręcznie. Operator dociska obrabiany element między stemplem a matrycą do odpowiedniego zderzaka, nadając mu wstępnie zadany wymiar gięcia (rysunek 2).

Sekcja konfiguracji prasy krawędziowej

Bottoming lub Coining

Po prawidłowym ustawieniu wykroju, maszyna zostaje uruchomiona, co powoduje przesunięcie stempla w kierunku stołu, a przedmiot obrabiany zostaje uformowany pomiędzy matrycą a stemplem. Następnie stempel powraca, umożliwiając wyjęcie przedmiotu obrabianego.

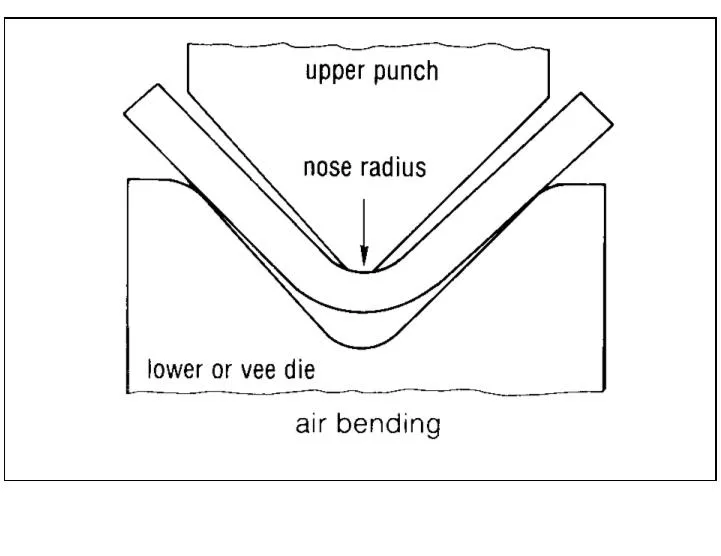

Jednym z rodzajów gięcia blachy na prasie krawędziowej jest gięcie blachy w powietrzu pod kątem prostym. Jak pokazano na rysunku 3, stempel wciska przedmiot obrabiany do wnęki matrycy. Podczas całej operacji przedmiot obrabiany dotyka jedynie końcówki stempla i dwóch krawędzi dolnej matrycy. Po zwolnieniu nacisku górnej matrycy przedmiot obrabiany „odskakuje”, tworząc kąt końcowy. Stopień odbicia sprężynowego jest bezpośrednio związany z rodzajem materiału, jego grubością, ziarnistością i twardością.

Aby zminimalizować czas przygotowania, większość narzędzi do gięcia pneumatycznego jest wykonywana z tym samym kątem zarówno stempla, jak i matrycy. Zazwyczaj stosuje się kąt 80° lub 85°, aby zapewnić odpowiednie sprężynowanie i uzyskać kąt końcowy 90°.

Wytyczne dotyczące minimalnej szerokości kołnierza

W sytuacjach wymagających dokładności wymiarowej i precyzji kątowej wymagany jest inny proces formowania (rysunek 4). Proces ten nazywa się „wybijaniem” lub „wybijaniem”. Wybijanie wymaga wykonania stempla i matrycy pod żądanym kątem gięcia oraz całkowitego wciśnięcia przedmiotu obrabianego w matrycę. Wybijanie zmniejsza sprężynowanie, jednak proces ten jest ograniczony przez tonaż prasy krawędziowej.

Zalety i ograniczenia

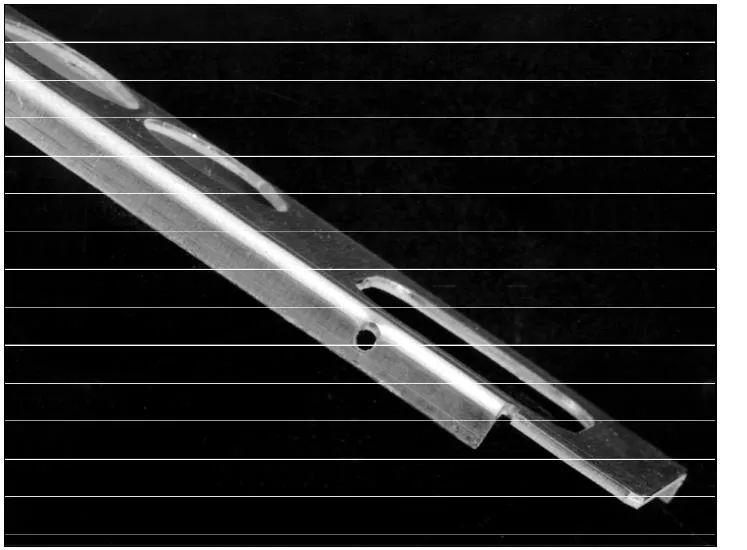

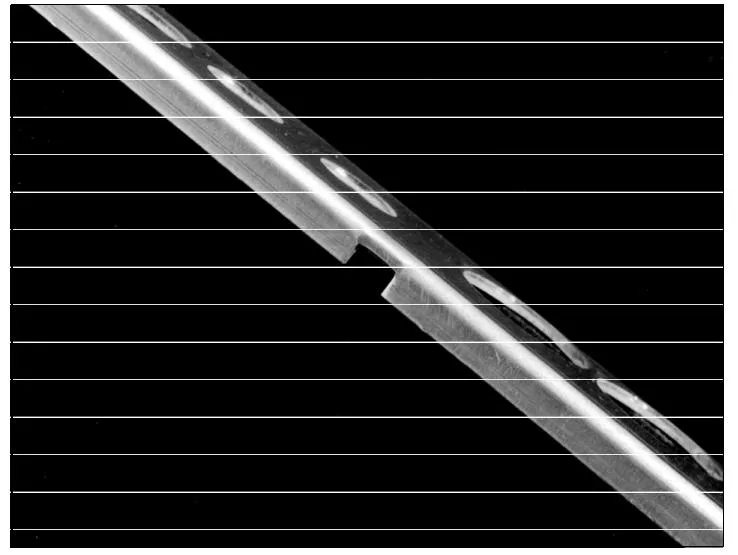

Podstawową zaletą prasy krawędziowej jako narzędzia do formowania jest jej elastyczność. Zastosowanie standardowych matryc V-kształtnych pozwala na ekonomiczne przezbrajanie i skrócenie czasu produkcji w przypadku małych partii i prototypów. Standardowe oprzyrządowanie pozwala na obróbkę niemal każdego rozmiaru i kształtu detalu, eliminując koszty i czas realizacji związane z oprzyrządowaniem do formowania na prasie krawędziowej. Rysunek 5 przedstawia złożoność elementów, które można wytwarzać na prasie krawędziowej.

Nowoczesne prasy krawędziowe z programowalnymi zderzakami tylnymi i wieloma konfiguracjami matryc sprawiły, że proces formowania stał się znacznie bardziej konkurencyjny w przypadku dłuższych serii.

W przypadkach, gdy projekt produktu wymaga użycia narzędzi o specjalnym kształcie, koszty matryc pras krawędziowych i terminy realizacji są stosunkowo niewielkie.

Kolejną istotną zaletą prasy krawędziowej jest ogromny zakres rozmiarów obrabianych elementów. Rozmiar może być ograniczony długością suwaka i możliwością wyjęcia obrabianego elementu z maszyny po uformowaniu.

Dzięki szybkiej wymianie matryc możliwe jest tworzenie różnorodnych standardowych kształtów przy niewielkich kosztach, co zapewnia znaczną elastyczność w konfiguracji produktu końcowego. Ponieważ każde gięcie jest mierzone osobno, każde gięcie lub operacja stwarza potencjalne dodatkowe odchylenia wymiarowe.

Rozważania projektowe

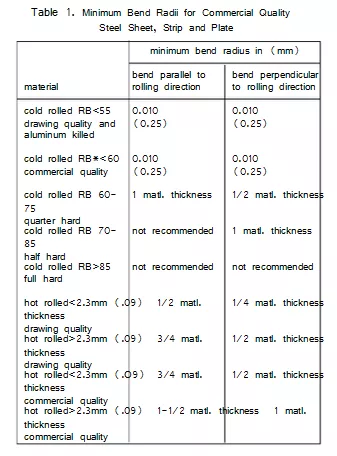

● Podczas formowania na prasach krawędziowych wewnętrznych, w miarę możliwości, należy określić wspólny promień gięcia dla wszystkich gięcia elementu, co pozwala obniżyć koszty i poprawić jakość. Wymagania dotyczące promieni wewnętrznych, które są mniejsze niż zalecane minimum podane w tabeli 1, mogą powodować problemy z przepływem materiału w miękkim materiale oraz pękanie w twardym materiale.

Więcej informacji na temat promieni gięcia można znaleźć w rozdziale Wybór materiałów.

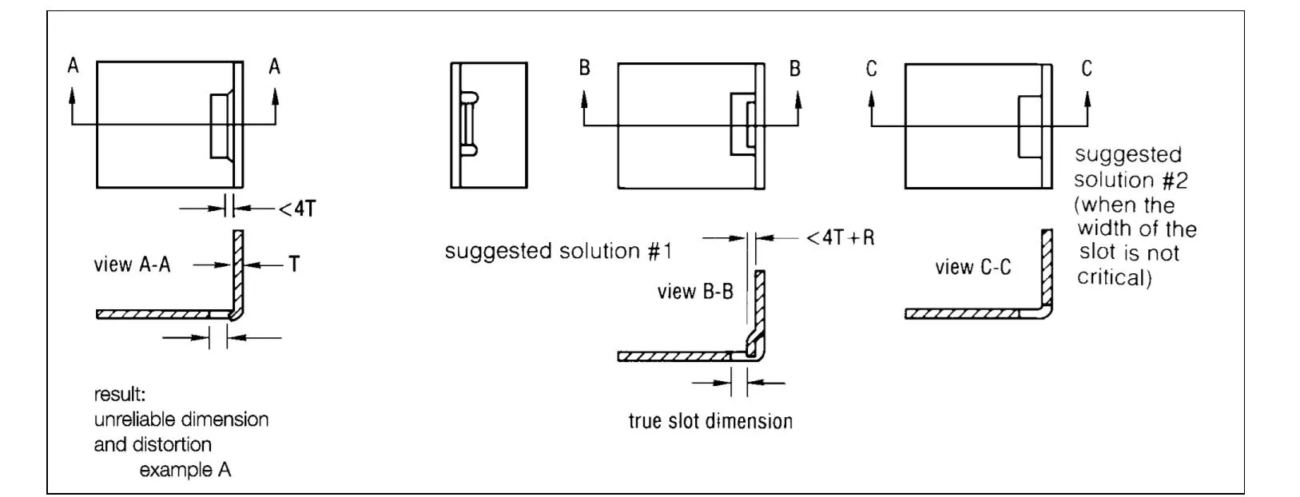

● Rozmiar kołnierza. Minimalna szerokość kołnierza powinna być co najmniej czterokrotnie większa od grubości materiału plus promień gięcia (rysunek 6). Zastosowanie zbyt wąskiego kołnierza może spowodować przeciążenie sprzętu, odkształcenie elementu i uszkodzenie oprzyrządowania.

● Odstęp między kołnierzami. Minimalna odległość między krawędziami formowanymi na prasie krawędziowej jest wymagana, aby pomieścić oprzyrządowanie. Odstępy między zagięciami, na przykład w konturze w kształcie litery „U”, należy omówić z dostawcą przed zakończeniem projektowania, ponieważ powtarzalność wymiarowa może być trudna do utrzymania bez dedykowanego oprzyrządowania.

● Kołnierz „wychodzący”. Dodawanie wymiarów pośrednich w celu uzyskania wymiaru całkowitego jest nierealistyczne. Zamiast tego, praktyczne i ekonomiczne jest umożliwienie kumulacji odchyleń wymiarowych w najmniej krytycznym elemencie lub zagięciu na każdej osi. (Te kumulacje są często określane jako „spiętrzenia”, a element absorbujący odchylenia jest powszechnie nazywany kołnierzem „wychodzącym”) (Rysunek 7). Należy zwrócić uwagę na zastosowanie otworów „okrągłych” w celu uwzględnienia kumulacji tolerancji.

● Elementy na zagięciach lub w ich pobliżu. Elementy takie jak otwory, szczeliny i niektóre nacięcia nie powinny znajdować się bliżej niż 3 grubości materiału plus promień gięcia od zagięcia. Spowoduje to szereg problemów, w tym odkształcenie elementu i brak możliwości osadzenia okuć zaciskowych (rysunki 8, 9 i 10). Jeśli element musi znajdować się bliżej zagięcia niż zalecane, należy rozważyć wydłużenie otworu poza linię zagięcia.

(Rysunki 11 i 12). Jeśli wymiar gniazda ma istotne znaczenie funkcjonalne, należy zastosować funkcję pokazaną na rysunku 11.

● Kątowość. Aby zapewnić powtarzalność kątów gięcia mniejszych niż 90° w operacjach gięcia na matrycach V-kształtnych z pojedynczym gięciem, często konieczne jest zastosowanie specjalistycznej obróbki i narzędzi, co wiąże się z dodatkowymi kosztami.

W miarę możliwości zaleca się stosowanie standardowych łuków 90°. Spójność kątów zależy od zmienności materiału i powtarzalności prasy.

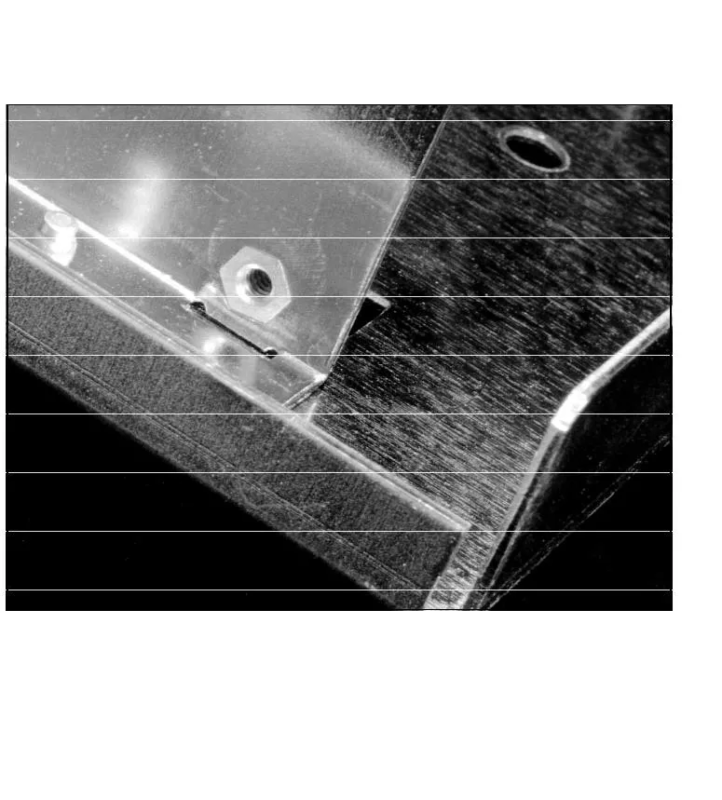

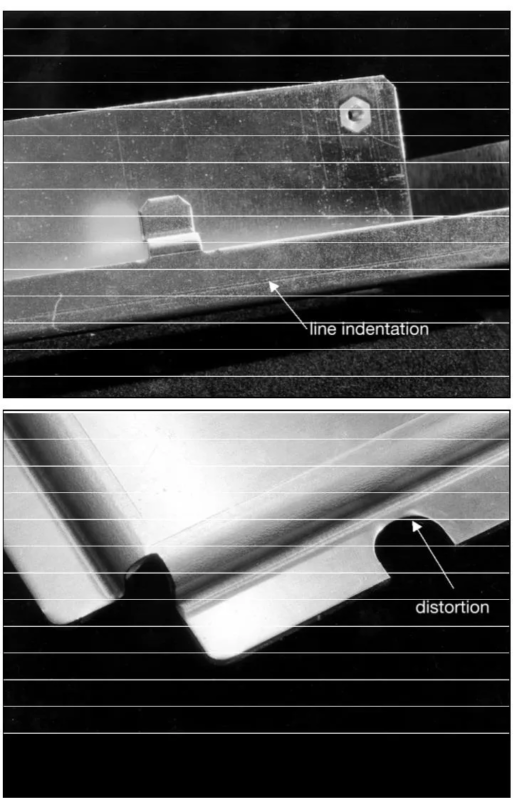

● Ślady po matrycach. Niewielkie wgniecenia na zewnętrznej stronie (po stronie matrycy) przedmiotu obrabianego (rysunek 13) często powstają w wyniku kontaktu z górnymi krawędziami matrycy podczas formowania. Są one nieodłącznym elementem formowania na prasach krawędziowych.

Praktyki wymiarowania

Doświadczenie praktyczne dowiodło, że metody wymiarowania i pomiaru muszą być zrozumiałe i uzgodnione przez wszystkie strony, aby uzyskać praktyczne parametry kontroli. Aby uzyskać spójne wyniki pomiaru elementów formowanych, konieczne jest ustalenie standardu dotyczącego miejsca i sposobu pomiaru.

● Wymiary formy należy mierzyć bezpośrednio przy promieniu gięcia, aby uniknąć ewentualnych rozbieżności kątowych i płaskości. Patrz rysunek 14.

● Zakłada się, że wymiary między elementami na formowanych nogach o dowolnej długości na elastycznych częściach są mierzone w warunkach ograniczonych, utrzymując element zamocowany zgodnie ze specyfikacją kątową wydruków. Patrz rysunek 15. Norma ta jest odpowiednia dla większości cienkich części z blachy i skutkuje funkcjonalnym produktem.

● Metody ograniczania różnią się w zależności od części, kształtu i stanu materiału. W przypadku dużych ilości, ze względu na szybkość i powtarzalność, najbardziej praktyczne jest zastosowanie przyrządu pomiarowego. Stosunkowo wysoki koszt jest uzasadniony zwiększoną wydajnością i niezawodnością produkcji.

Najprostszym elementem ograniczającym jest obciążnik. W stosownych przypadkach należy określić ciężar, który ma zostać użyty podczas pomiaru, a także jego kształt fizyczny. Obciążnik jest najczęściej używany w celu wyeliminowania odkształcenia materiału, czasami w połączeniu z pomiarem kątowym.

.

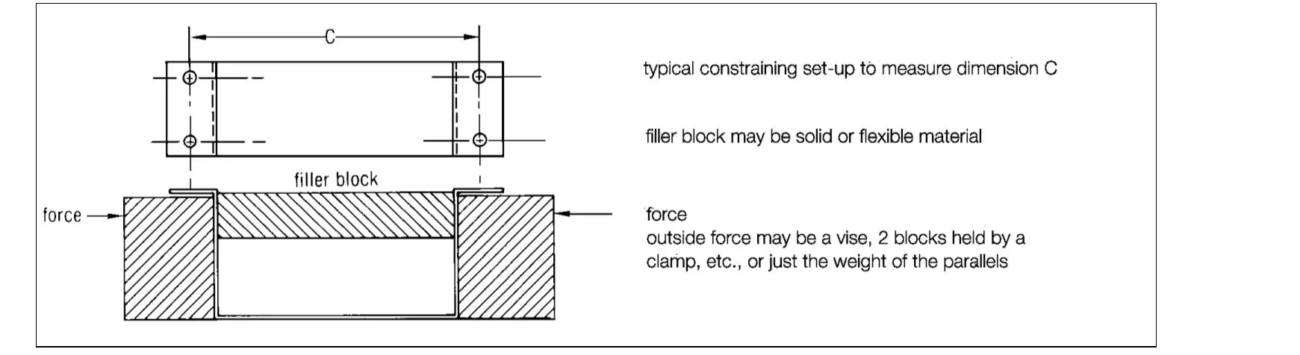

Jak pokazano na rysunku 15, bloki równoległe, same w sobie lub z elementami mocującymi, są prawdopodobnie najczęściej stosowanym i praktycznym ograniczeniem w przypadku sporadycznego zastosowania, gdy nogi muszą być utrzymywane pod kątem 90° i równolegle. W rzadkich przypadkach, gdy pomiary z wykorzystaniem elementów mocujących są nieodpowiednie, rysunek powinien odzwierciedlać ten wymóg.

W takich przypadkach wymagane są zazwyczaj specjalne procedury produkcyjne, które mogą znacznie zwiększyć koszty.

Oprócz tych rozważań, stosowanie się do poniższych wytycznych zwiększy wykonalność projektów przeznaczonych do formowania na prasach krawędziowych.

Wybierz pojedynczy punkt odniesienia blisko końca części i zachowaj ten sam punkt odniesienia we wszystkich powiązanych elementach.

Rysunki (Rysunek 16). Punkt odniesienia powinien być przebitym elementem w głównej płaskiej powierzchni elementu, wybranym na podstawie sekwencji zagięć. Wcześniejsza rozmowa z dostawcą może być pomocna w wyborze punktów odniesienia i efektywnym wymiarowaniu.

Aby uzyskać najbardziej ekonomiczną produkcję, wymiaruj część w jednym kierunku, jeśli to możliwe.

Ze względu na sekwencyjny charakter procesu formowania i fakt, że na każdym zagięciu wprowadzane są zmiany wymiarowe, wymiarowanie w jednym kierunku przebiega równolegle do procesu i pomaga kontrolować akumulację tolerancji.

Ogólnie zaleca się, aby wymiarowanie przeprowadzać od elementu do krawędzi.

Należy unikać wymiarów między elementami w dwóch płaszczyznach. Wymiary między elementami a zgięciami mogą wymagać specjalnych uchwytów lub pomiarów.

Tolerancje podane w bloku tytułowym rysunku mogą być niepotrzebnie ograniczające w przypadku niektórych wymiarów i kątów, podczas gdy w przypadku innych są jak najbardziej stosowne.

Można osiągnąć niemal każdy stopień precyzji, jeśli koszty nie grają roli. Aby produkcja była ekonomiczna, konieczne jest przyjęcie praktyk wymiarowania, które uwzględniają charakterystykę i ograniczenia procesu oraz wskazują na prawdziwie krytyczne zależności wymiarowe.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)