Maszyna do formowania wałkowego: rodzaje i zalety

Podczas eksploracji fascynującego świata rolek maszyny formująceZ przyjemnością podzielę się swoimi spostrzeżeniami na temat różnych typów i korzyści płynących z korzystania z tych niezbędnych narzędzi. Wałek maszyny formujące Są kluczowe w kształtowaniu materiałów w szerokim zakresie zastosowań, od budownictwa po przemysł motoryzacyjny. W tym artykule omówię różne typy dostępnych maszyn do gięcia rolkowego i przedstawię ich zalety, pomagając zrozumieć, dlaczego są one cennym uzupełnieniem każdego procesu produkcyjnego. Dołącz do mnie, a odkryjemy funkcje, które sprawiają, że maszyny do gięcia rolkowego są niezbędne dla wydajności i precyzji.

Klasyfikacja automatycznych maszyn do profilowania rolkowego

Ze względu na różne surowce i rodzaje płytek, automatyczne maszyny do gięcia wałków dzielą się na trzy główne kategorie.

1. Automatyczne maszyny do formowania płytek ceramicznych szkliwionych: prasy te służą do produkcji płytek ceramicznych z gliny ilastej. Po prasowaniu produkty muszą zostać wysuszone, szkliwione (lub nieszkliwione), a następnie spiekane w temperaturze ponad 1000°C.

2. Automatyczna maszyna do formowania płytek cementowych: ten rodzaj maszyny do formowania płytek cementowych służy do produkcji płytek cementowych z piaskowca cementowego jako surowca. Produkt wymaga jedynie wysuszenia i konserwacji, a następnie pomalowania.

3. Maszyny do gięcia blach stalowych kolorowych: prasy te są wykonane z cienkich arkuszy stali, a produkty można malować po sprasowaniu i uformowaniu.

Przedstawione powyżej trzy różne typy automatycznych maszyn do gięcia rolkowego różnią się zasadą działania.

1. Automatyczne maszyny do formowania wałków ceramicznych

Automatyczna maszyna do formowania wałkowego, wykorzystywana w chińskim przemyśle maszyn do formowania wałkowego, została po raz pierwszy wprowadzona w Niemczech, Włoszech, Francji i innych krajach. W 2006 roku fabryka maszyn ceramicznych z powodzeniem opracowała lokalną automatyczną maszynę do formowania wałkowego, w porównaniu z produktami importowanymi, pod względem szczegółów, które lepiej odpowiadają krajowym warunkom rozwoju Chin. Jednak niezależnie od tego, czy chodzi o krajowe, czy importowane automatyczne maszyny do formowania wałkowego, podstawowa zasada i konstrukcja są mniej więcej takie same.

Ten typ ceramicznej maszyny do formowania wałków składa się głównie z lewego i prawego korpusu, dolnego korbowodu, górnej pokrywy obudowy, przesuwnego gniazda, sześciokątnego wirnika, koła pasowego, mechanizmu przekładniowego, mechanizmu koła rowkowego, mechanizmu krzywkowego, pompy smarowania, układu obiegu oleju, elektrycznej części sterującej itd. Proces tłoczenia górnej matrycy maszyny: silnik, poprzez koło pasowe, napędza wał wejściowy, poprzez małe koło zębate, duże koło zębate napędza górny wał, a poprzez zestaw mechanizmu krzywkowego napędza przesuwne gniazdo wyposażone w górną matrycę, aby poruszało się w górę i w dół w celu wykonania płytki dociskowej. Stół jest indeksowany przez zestaw przekładni zamontowany na końcu górnego wału, który napędza obrotowy sworzeń zębaty i obraca rowkowane koło zamontowane na sześciokątnym obrotowym wale koła w celu uzyskania indeksowania i pozycjonowania. Po lewej i prawej stronie podwozia zainstalowana jest pompa smarująca. Podczas pracy maszyny, rura olejowa do każdej części ruchu ciernego smaru.

Wytłoczony wlewek z gliny, pocięty na kawałki o ustalonej długości przez maszynę tnącą, jest transportowany przenośnikiem rolkowym do maszyny formującej, a następnie ładowarką do dolnej formy, zgodnie z ustaloną procedurą. Wytłoczony wlewek z płytek jest absorbowany przez przyssawkę próżniową maszyny rozładowującej płytki po przesunięciu stołu roboczego i umieszczeniu go na tacy na płytki linii transportowej.

Stół ceramicznej maszyny formującej wałki ma sześć procesów (tj. koło sześciokątne), stół jest obracany, oprócz poziomu indeksowania mechanicznego, pozycjonowania, ale także ustawia zestaw precyzyjnego mechanizmu pozycjonującego, całkowicie zapewniając, że za każdym razem, gdy odbywa się proces tłoczenia, stół formuje dokładne pozycjonowanie, instalacja górnego suwaka matrycy jest konstrukcją pudełkową, prowadnicą suwaka i górną prowadnicą korpusu, długość kontaktu jest duża, za każdym razem, gdy górna matryca tłoczy, proces ma drugie tłoczenie na glinianym wkładzie. Oznacza to, że po pierwszym dociśnięciu wsadu płytki przez górną matrycę, górna matryca podnosi się o 10㎜, tak aby po całkowitym wyczerpaniu wsadu błotnego, górna matryca dociskała wsad płytki ponownie na miejsce przed powrotem do najwyższej pozycji, dzięki czemu matryca ma długą żywotność, a jakość prasowanych produktów jest dobra.

2. Zasada działania automatycznej maszyny do formowania płytek cementowych

W porównaniu z mechanizmem automatycznej maszyny do formowania płytek ceramicznych, zasada konstrukcji maszyny do formowania płytek cementowych jest stosunkowo prosta i składa się głównie z pompy hydraulicznej, hydraulicznych zasuw przesuwnych, stałych stołów prasy, ruchomych stołów ubijających, formy maszyny do formowania płytek i tak dalej. Zasada działania polega na tym, że gdy surowiec jest ładowany do dolnej formy w pierwszym etapie procesu, pompa hydrauliczna napędza formę maszyny do formowania płytek, aby automatycznie docisnąć, a żwir cementowy jest odfiltrowywany z wody pod ciśnieniem i prasowany w gęsty i wytrzymały produkt w postaci płytek cementowych. We wczesnej produkcji płytek ceramicznych również stosowano takie maszyny hydrauliczne do prasowania, ale ze względu na takie modele w dostawie półfabrykatu, formie, przyjmowaniu płytek trudno jest dostosować automatyzację do materiału glinianego, bardzo łatwo jest uzyskać odkształcenie, więc nie dostosowano się do wymagań automatyzacji przemysłu płytek ceramicznych, tylko w półzmechanizowanym procesie produkcji płytek ceramicznych.

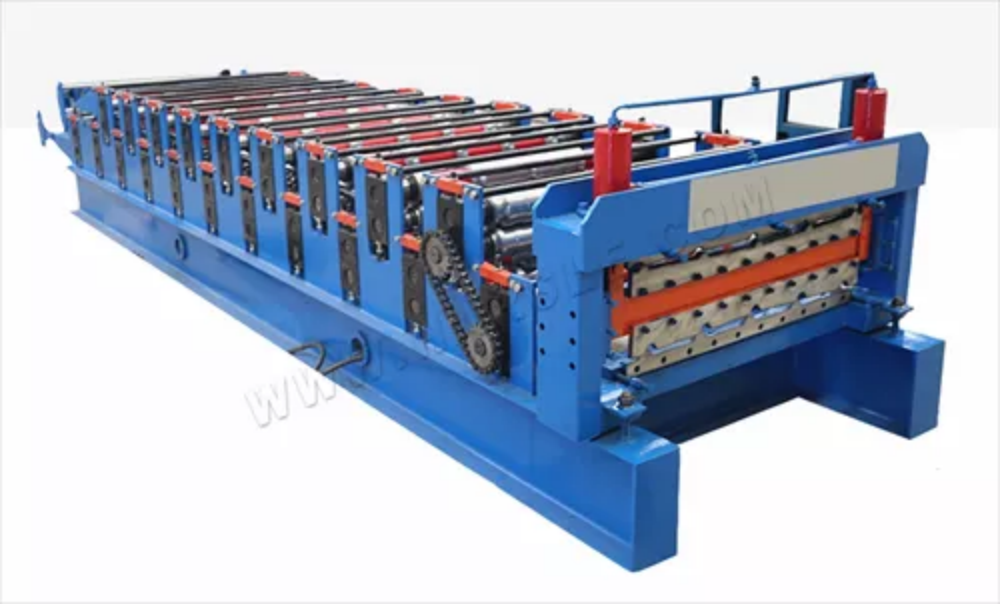

3. Zasada działania automatycznej maszyny do prasowania płytek stalowych kolorowych

Zasada działania automatycznej maszyny do formowania walcowego płytek stalowych kolorowych jest zasadniczo taka sama, jak w przypadku automatycznej maszyny do formowania walcowego płytek cementowych. Różnica polega na tym, że maszyna do formowania walcowego płytek stalowych kolorowych nie musi uwzględniać odkształceń i konserwacji produktów po prasowaniu. Dlatego jej wymagania są zasadniczo znacznie prostsze, o ile osiągnięty zostanie określony nacisk. Jednak w porównaniu z dwoma pierwszymi typami pras, rozmiar produktu jest większy, a co za tym idzie, wygląd maszyn i urządzeń jest również nieco większy.

Stół roboczy maszyny do formowania walcowego stali kolorowej ma sześć procesów, (tj. sześciokątne koło), obrót stołu roboczego, oprócz poziomu indeksowania mechanicznego, pozycjonowania, ale także skonfigurowany zestaw mechanizmów pozycjonujących, całkowicie zapewniających, że za każdym razem proces tłoczenia, dokładne pozycjonowanie formy stołu roboczego, instalacja górnego suwaka matrycy jest konstrukcją skrzynkową, prowadnicą suwaka i górną prowadnicą korpusu, długość kontaktu jest duża, górna matryca każdego tłoczenia, proces wsadu błotnego ma drugie tłoczenie, które górne Po umieszczeniu matrycy na miejscu przez poprzednią prasę, górna matryca podnosi się o 10㎜, tak aby wsad błotny został całkowicie opróżniony, a następnie górna matryca jest umieszczana na miejscu przez następną prasę przed powrotem do wyższej pozycji, dzięki czemu matryca ma długą żywotność, a jakość tłoczonych produktów jest dobra. Maszyna do formowania walcowego stali kolorowej będzie wyposażona w zestaw układów smarowania, gdy maszyna pracuje, automatycznie do wszystkich łożysk, prowadnicy ruchu mechanizmu przekładni i innych części smarowania olejowego.

Technologia maszyn do formowania walcowego stali kolorowej jest stale udoskonalana. Można ją podzielić na trzy procesy. Zalety i wady każdego z nich przedstawiają się następująco:

1. Maszyna do walcowania płytek: ze względu na produkcję płytek o pojedynczym kształcie, jakość płytek nie jest wysoka i stopniowo znikają one z rynku.

2. Maszyna do formowania metodą wytłaczania i natryskiwania farby: wysoka wydajność, szybkość, ale zbyt wysoki koszt. Po uformowaniu i natrysku farby za pomocą maszyny, jasność jest słaba, a warstwa wierzchnia farby nie może być nałożona na powierzchnię płytki samodzielnie, lecz musi być wymieszana z drogim klejem w puszce. Koszt płytek kolorowych jest zbyt wysoki.

3. Maszyna do formowania płytek metodą walcową: obecnie, w przypadku bardziej zaawansowanych modeli maszyn do formowania płytek metodą walcową, większość z nich wykorzystuje system sterowania PLC Mitsubishi, głównie z ekranem dotykowym i cyfrowym wyświetlaczem różnicowym. Formy wykonane są ze specjalnej stali, co zapewnia ich wytrzymałość i długą żywotność. Maszyna główna jest wyposażona we wzmocnioną głowicę dociskową i uniwersalną płytę dociskową, które można łatwo wymienić na inne główne i kształtowe formy do płytek, odpowiednie do produkcji różnych rodzajów płytek cementowych i płyt drogowych.

Instalacja i uruchomienie sprzętu

Przed zainstalowaniem powyższych maszyn do profilowania walcowego należy przygotować fundament betonowy zgodnie ze schematem fundamentów dostarczonym przez producenta, a ramę montażową prasy (spawane elementy kanału stalowego) należy umieścić na całkowicie utwardzonym fundamencie betonowym. Następnie należy wypoziomować ramę i po raz drugi zalać śruby podstawy, po czym można zainstalować prasę.

Obsługa sprzętu i środki ostrożności

Przed użyciem różnych maszyn do gięcia wałkowego sprawdź, czy połączenia są solidne, czy śruby i nakrętki montażowe są dokręcone, a także czy lewa i prawa rama są odpowiednio nasmarowane olejem, aby uruchomić maszynę w celu próbnego uruchomienia. Najpierw uruchom maszynę na pusto, aby dokładnie sprawdzić, czy występują wibracje, hałas, czy okno olejowe jest naoliwione, czy ruch części jest skoordynowany, wszystko jest normalne przed zainstalowaniem formy. Podczas instalacji formy należy odłączyć zasilanie, aby zapobiec naturalnemu opadnięciu gniazda suwaka. Podczas instalacji formy należy odłączyć zasilanie, aby zapobiec naturalnemu opadnięciu suwaka i spowodowaniu wypadków. Górna forma jest instalowana na dolnej powierzchni suwaka, a odpowiednia grubość płyty maty jest umieszczana, aby zapewnić, że po połączeniu górnej i dolnej formy szczelina wokół krawędzi będzie równa, a odległość między górną i dolną formą będzie równa grubości wymaganej płytki. Następnie górna forma przeważa, stół roboczy jest obracany i pozostałe pięć dolnych form jest instalowanych. Wszystkie górne i dolne formy są instalowane przed uruchomieniem maszyny do gięcia wałkowego.

Procedura pracy: Podczas uruchamiania maszyny należy włączać sprężarkę powietrza, pompę próżniową, wytłaczarkę, maszynę do cięcia płytek, maszynę wyładowczą, maszynę do profilowania rolkowego, maszynę główną i przenośnik tacek na płytki, w odwrotnej kolejności.

Konserwacja i pielęgnacja

Osoby nieznające budowy i działania tej maszyny oraz zasad jej obsługi nie powinny jej uruchamiać. Automatyczna giętarka rolkowa nie może przekraczać minimalnej wysokości zamknięcia, tj. minimalnej odległości od spodu górnej części przesuwnej skrzynki do każdej powierzchni roboczej wynoszącej 290 mm. Należy regularnie sprawdzać poziom oleju smarowego w skrzyni przesuwnej i po obu stronach korpusu maszyny. Należy regularnie wycierać urządzenie, aby utrzymać je w czystości i zapobiegać gromadzeniu się błota i wody.