Projekt sterowania regulacją kąta ścinania za pomocą układu hydraulicznego w maszynie do cięcia gilotynowego

W moim doświadczeniu z maszynami do cięcia gilotynowego skupiłem się na projektowaniu elementów sterujących regulacja kąta ścinania za pomocą układów hydraulicznych. Ten aspekt ma kluczowe znaczenie dla uzyskania precyzyjnych cięć i poprawy ogólnej wydajności w obróbce metali. Możliwość dynamicznej regulacji kąta ścinania zapewnia większą elastyczność w obsłudze różnych materiałów i grubości. W tym artykule podzielę się spostrzeżeniami na temat aspektów projektowych, zalet i mechanizmów działania układów hydraulicznych do regulacji kąta ścinania, podkreślając, jak te udoskonalenia mogą poprawić wydajność w zastosowaniach przemysłowych.

Przegląd regulacji kąta ścinania

Wraz z rozwojem chińskiego przemysłu wytwórczego. Rozwój maszyny do strzyżenia Stało się ono coraz bardziej podstawowym elementem przemysłu maszynowego. Uniwersalne, wysokowydajne nożyce tnące są szeroko stosowane w lotnictwie, motoryzacji, maszynach rolniczych, silnikach, urządzeniach elektrycznych, instrumentach, sprzęcie medycznym, sprzęcie AGD, sprzęcie metalowym i innych gałęziach przemysłu. W ostatnich latach, wraz z rozwojem technologii formowania i tłoczenia, zakres zastosowań nożyc stale się poszerza, a ich liczba stale rośnie.

Konstrukcja systemu nożyc tnących jest inna. Gdy system steruje zmianą kąta ścinania, następuje zmiana kąta całego uchwytu narzędzia. Zmiana kąta ścinania wiąże się z surowymi wymaganiami dotyczącymi dokładności materiału arkusza. Specyfikacje arkuszy są różne w zależności od przeznaczenia.

Układ hydrauliczny

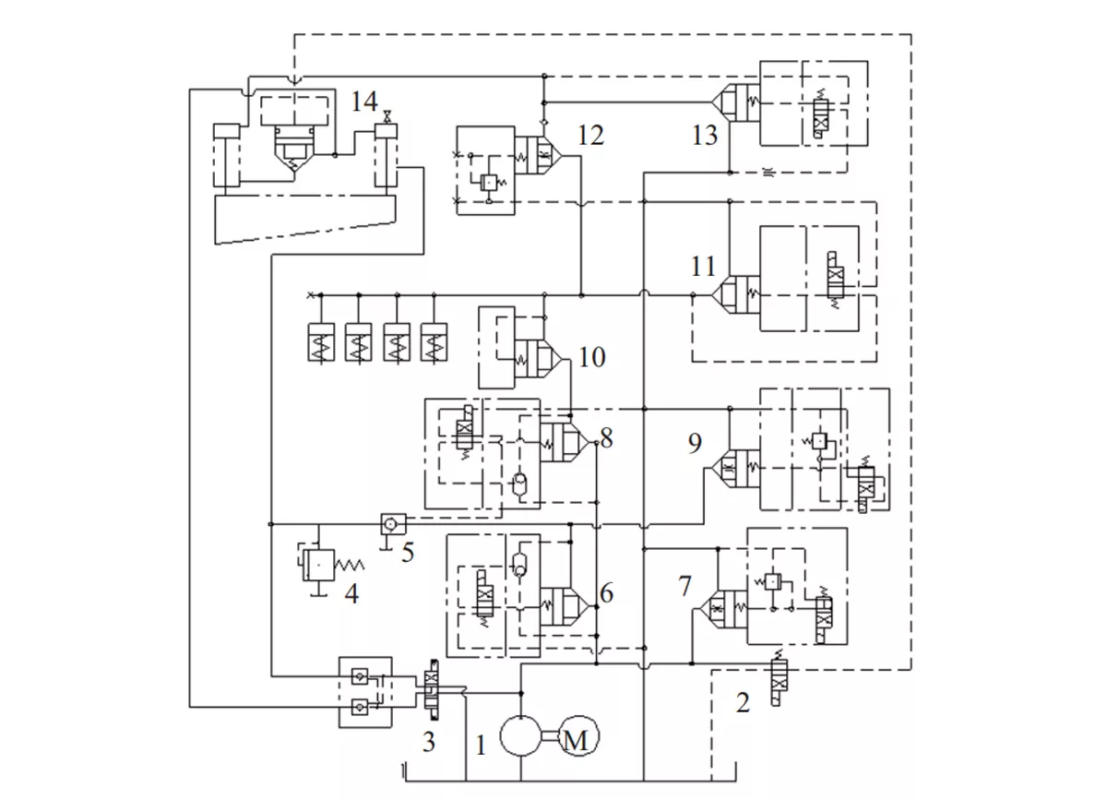

Schemat układu hydraulicznego pokazano na rysunku 1.

(1) Naciśnij lekko. Olej z zestawu silnika pompy olejowej 1 jest tłoczony przez główny zawór ciśnieniowy 7, aby wytworzyć ciśnienie, przez zawór wkładu 8 i zawór zwrotny 10, i trafia do stopki dociskowej. Ponieważ zawór sekwencyjny 12 ma określone ciśnienie sekwencyjne, kąt ciśnienia jest wciśnięty, górna komora cylindra nie jest narastana, a uchwyt noża nie porusza się, co powoduje lekkie działanie ciśnienia.

(2) Odetnij. Po zakończeniu lekkiego nacisku olej otwiera zawór sekwencyjny 12, a w górnej komorze cylindra narasta ciśnienie. Olej w dolnej komorze małego cylindra przepływa przez hydrauliczny zawór sterujący w dolnej komorze 5. Zawór bezpieczeństwa w dolnej komorze 4. Zawór zwrotny 9 powraca do zbiornika oleju. Olej w komorze szeregowej pozostaje niezmieniony od dolnej komory dużego cylindra do górnej komory małego cylindra.

(3) Powrót. Po zakończeniu cięcia olej z zespołu silnika pompy olejowej 1 jest tłoczony przez główny zawór ciśnieniowy 7, a następnie przez zawór wlotowy komory dolnej 6 do dolnej komory małego cylindra. Olej w górnej komorze dużego cylindra przepływa przez zawór zwrotny oleju 13 w komorze górnej. Olej pod kątem nacisku jest zawracany do zbiornika przez zawór zwrotny stopki dociskowej 11.

(4) Kąt ścinania staje się większy. Zespół silnika pompy olejowej 1 wchodzi do dolnej komory małego cylindra przez zawór zmiany kierunku przepływu w dolnej komorze 3 po wytworzeniu ciśnienia. Olej w komorze szeregowej jest kontrolowany przez zawór sterujący kątem ścinania 2, który steruje zaworem kąta ścinania 14, aby go uszczelnić, a duża komora cylindra pozostaje niezmieniona. Kąt ścinania staje się mniejszy.

(5) Kąt ścinania maleje. Zespół silnika pompy olejowej 1 wchodzi do górnej komory małego cylindra przez zawór zmiany kierunku przepływu w dolnej komorze 3 po wytworzeniu ciśnienia. Olej w komorze szeregowej jest kontrolowany przez zawór sterujący kątem ścinania 2, który steruje zaworem kąta ścinania 14, aby go uszczelnić, a duża komora cylindra pozostaje niezmieniona. Kąt ścinania rośnie.

1. Zespół silnika pompy olejowej 2. Zawór sterujący kątem ścinania 3. Zawór kierunkowy dolnej komory 4. Zawór bezpieczeństwa dolnej komory 5. Hydrauliczny zawór sterujący dolnej komory 6. Zawór wkładowy dolnej komory 7. Główny zawór ciśnieniowy 8. Zawór wkładowy 9. Zawór zwrotny 10. Zawór jednokierunkowy 11. Zawór zwrotny stopki ciśnieniowej 12. Zawór sekwencyjny 13. Zawór zwrotny oleju górnej komory 14. Zawór kątowy ścinania

Zmiana kąta ścinania w systemie odbywa się za pomocą sterowania zaworem wsuwanym, co pozwala na bardzo precyzyjną zmianę kąta ścinania w obrabiarce. Zwykła nożyca wykorzystuje do sterowania stosunek powierzchni między cylindrami olejowymi. Zmiana kąta ścinania przebiega w różnym stopniu. Ponieważ funkcja zaworu kartridżowego jest podobna do funkcji elementu przełączającego układu logicznego, konstrukcja suwaka jest uszczelnieniem stożkowym, a ścieżka oleju jest odcinana przez uszczelnienie stożkowe, co odróżnia go od zwykłego zaworu kierunkowego.

Zawór kartridżowy może nie tylko spełniać różne wymagania działania zwykłych zaworów hydraulicznych, ale także ma niższy opór przepływu i większą przepustowość niż zwykły zawór hydrauliczny; dużą prędkość działania; dobre uszczelnienie, mniejsze wycieki; prostą konstrukcję i łatwość produkcji; niezawodną pracę; jeden zawór jest wszechstronny; łatwy do zintegrowania; wymagania dotyczące niskiej lepkości nie są wysokie, a stosowanie zaworów kartridżowych znacznie zmniejsza rozmiar i wagę instalacji.

Zawory kartridżowe i systemy zintegrowane, jako nowa generacja technologii sterowania hydraulicznego, stanowią rozwinięcie i uzupełnienie tradycyjnych hydraulicznych elementów sterujących. Obecnie znajdują one zastosowanie w wielu zastosowaniach w przemyśle maszynowym, metalurgicznym, chemicznym i stoczniowym w moim kraju. Wśród nich coraz częściej stosuje się systemy zintegrowane, które wykorzystują zawory kartridżowe. Hybrydowy system zintegrowany, czyli system główny składa się głównie z zaworu kartridżowego, a system pomocniczy wykorzystuje zwykłe zawory hydrauliczne.

Dzięki pełnemu wykorzystaniu ich zalet, zawór nabojowy może być dodany lub sterowany jako regulowany opór hydrauliczny. Sygnał sterujący można regulować, a także może on być modyfikowany przez hydrauliczne i mechaniczne sygnały sprzężenia zwrotnego z siłownika. Może on sterować jedynie stanem roboczym obwodu olejowego: gdy obieg oleju jest odcięty, opór hydrauliczny jest nieskończony; obieg oleju jest dławiony, gdy opór płynu mieści się w zakresie od zera do nieskończoności. Zatem,

Zawór kartridżowy może tworzyć jedynie obwód dwukierunkowy.

Do zmiany kąta ścinania zastosowaliśmy zawór kartridżowy pomiędzy szeregiem cylindrów, sterowany zaworem kierunkowym. Jednoczesna regulacja przepływu oleju do i z dwóch komór olejowych, tworząca obieg powrotny oleju ze sterowaniem zaworem kierunkowym, tworzy pojedynczy układ hydrauliczny, który zmienia kąt ścinania. Nie ma to wpływu na inne czynności. Regulacja odbywa się podczas zmiany kąta ścinania. Dokładność jest wysoka przy zmianie kąta ścinania, a dokładność znacznie wzrasta podczas cięcia blachy, co spełnia oczekiwania klientów.

Obliczanie elementów układu hydraulicznego

(1) Obliczanie ciśnienia w cylindrze

P=S/A=24000/0,00089=27 (Pa)

Jak widać z powyższego wzoru, ustalenie wartości ciśnienia jest spowodowane obecnością obciążenia. W efektywnym obszarze roboczym tego samego tłoka, im większa siła obciążenia, tym większe ciśnienie jest potrzebne do pokonania siły obciążenia.

(2) Przepływ między komorami szeregowymi: górna komora dużego cylindra i dolna komora małego cylindra są połączone szeregowo

Q = V/T = π/4D²v × 10³ = 0,785 × 0,175 × 3,06 × 1000 = 420 (l/min)

We wzorze: V - objętość przekroju efektywnego oleju przepływającego przez cylinder w jednostce czasu, czyli zużycie.

(3) Prędkość ruchu tłoka

Gdy tłok jest wysunięty: ν=4Qην/πD ×10-3=4 ×420 ×

1/3,14×0,175×0,001=0,09 (m/min)

Gdy tłoczysko się cofa: ν=4Qην/π (D2- d2)×10-3

=4×420×1/3,14×(0,1752-0,0982)×0,001=0,01(M/min)

(4) Średnica wewnętrzna cylindra

D = (√4P1/πP )×10-3m = (√ 4×2000/3,14×21) ×

0,001=0,23 (m)

Wniosek

Projekt układu hydraulicznego do sterowania regulacją kąta ścinania w nożycach gilotynowych wymaga starannego doboru podzespołów, mechanizmów sterujących i zabezpieczeń. Optymalizacja tych elementów pozwala producentom zwiększyć wydajność i wszechstronność swoich nożyc, gwarantując wysoką jakość cięcia i wydajną pracę.

Powyższa technologia przyniosła wyraźne efekty ekonomiczne, zwiększając stabilność i niezawodność obrabiarki oraz eliminując zmiany kąta ścinania podczas cięcia blachy. Nowy system wykorzystuje cyfrowy wyświetlacz do zmiany parametrów regulacji, który charakteryzuje się bardzo wysoką stabilnością. Dzięki wysokiej dokładności i lepszym wskaźnikom dynamicznej wydajności, system umożliwia cięcie blach pod różnymi kątami, zgodnie z wymaganiami klientów, co pozwala obrabiarce nie tylko zwiększyć dokładność, ale także sprostać ich oczekiwaniom. Wydłużono żywotność pompy olejowej i obniżono temperaturę oleju, co zapewnia ciągłą pracę systemu przez długi czas.