Proces gięcia blachy - otwór do gięcia

W tym artykule omówię blachę Proces gięcia – Gięcie otworów, skupiając się na technikach i zagadnieniach związanych z tworzeniem precyzyjnych gięcia wokół otworów w blachach. Zrozumienie, jak efektywnie giąć blachę z uwzględnieniem otworów, jest kluczowe dla osiągnięcia optymalnych rezultatów w produkcji. Podzielę się swoimi spostrzeżeniami na temat wyzwań, z jakimi mierzymy się w tym procesie, a także najlepszymi praktykami zapewniającymi dokładność i jakość. Dołącz do mnie, a zgłębimy zawiłości gięcia otworów w blachach i sposoby na zwiększenie naszej ogólnej wydajności produkcji.

Jak określić rozmiar otworu gięcia?

Rozmiar otworu do gięcia blachy zależy od jego położenia. Jeśli otwór znajduje się na przecięciu dwóch linii, otwór jest 2 razy grubszy. Minimalna grubość nie może być mniejsza niż 1,5 grubości blachy. Podczas gięcia grubych blach, biorąc pod uwagę zaokrąglenie, otwór powinien być odpowiednio powiększony.

Wady tego otworu technologicznego: po wygięciu, zwłaszcza w przypadku grubej blachy, kąt gięcia otworu technologicznego wykonanego w ten sposób jest poważnie niedostateczny, a ponadto nie jest on estetyczny i łatwy do spawania. Obecnie konieczne jest udoskonalenie metody wytwarzania otworu technologicznego.

Metoda optymalizacji otworu procesowego:

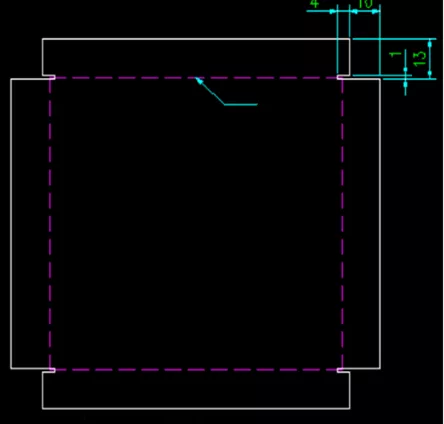

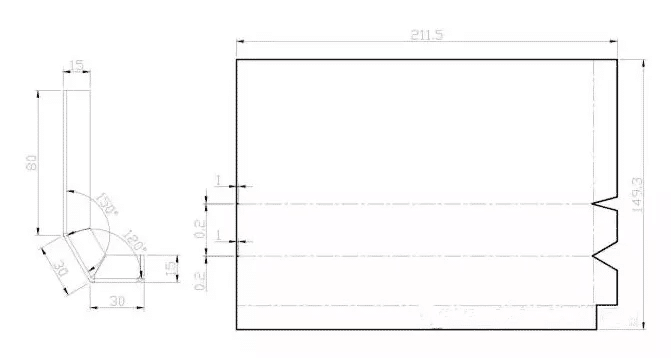

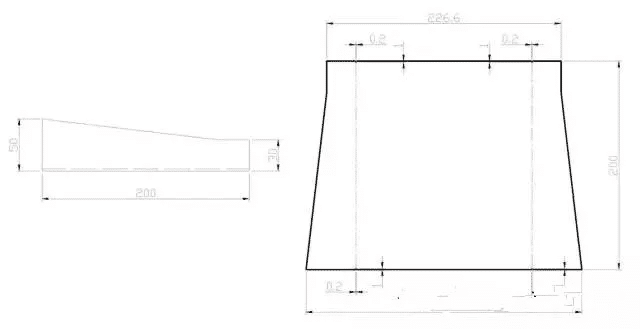

Można to określić w zależności od sytuacji zawijania krawędzi gięcia, biorąc pod uwagę grubość blachy i zaokrąglenie gięcia, aby określić otwór w procesie obróbki blachy. Zobacz poniższą ilustrację:

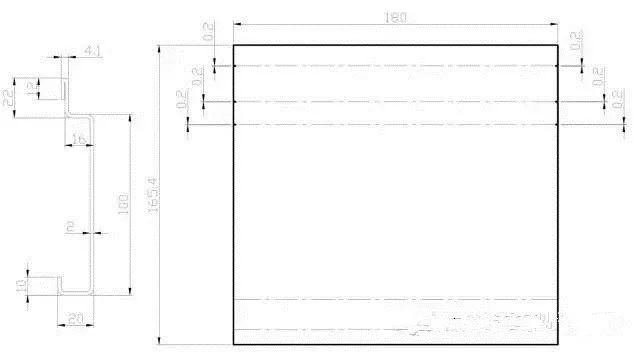

Na powyższym rysunku pokazano: grubość blachy wynosi 3 mm, wysokość gięcia czterech boków wynosi 15 mm, kwadratowe pudełko z blachy.

Plan poprawy otworu artystycznego:

Udoskonalenie metody wykrawania: istnieją dwie metody wykrawania blach: wykrawanie CNC i wykrawanie laserowe. W przypadku wykrawania CNC otwory w procesie gięcia są zazwyczaj okrągłe, kwadratowe lub długie, a ich wykonanie jest ograniczone przez formę. Na powyższym zdjęciu przedstawiono blachę o grubości 3 mm, więc… cięcie laserowe jest używany.

Ulepszony kształt otworu procesowego: Jeśli otwór procesowy ma kształt podłużny, można uniknąć problemów estetycznych po gięciu.

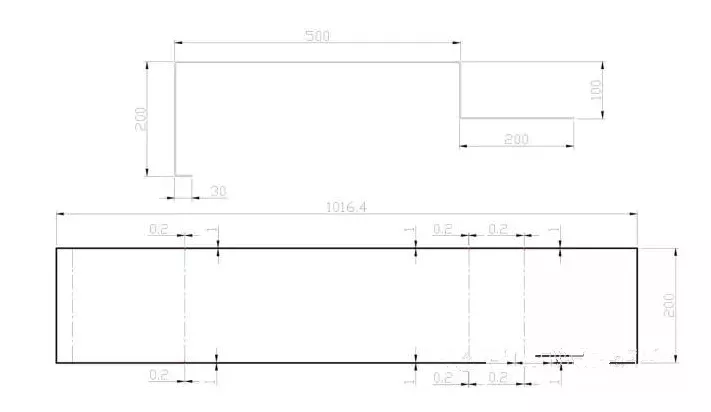

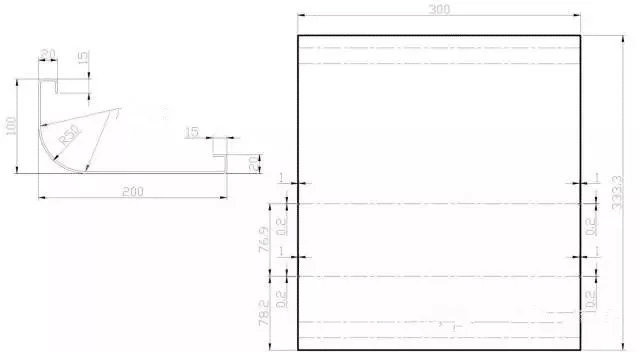

Jak określić rozmiar prostokątnego otworu procesowego

Szerokość jest zazwyczaj ustawiona na 1 mm, co nie wpływa na wygląd ani na odkształcenia blachy powstałe w wyniku gięcia. Metoda obliczania wymiaru głębokości: 10 mm = wysokość gięcia - 3 mm, współczynnik gięcia 5; 4 mm = grubość blachy +1.

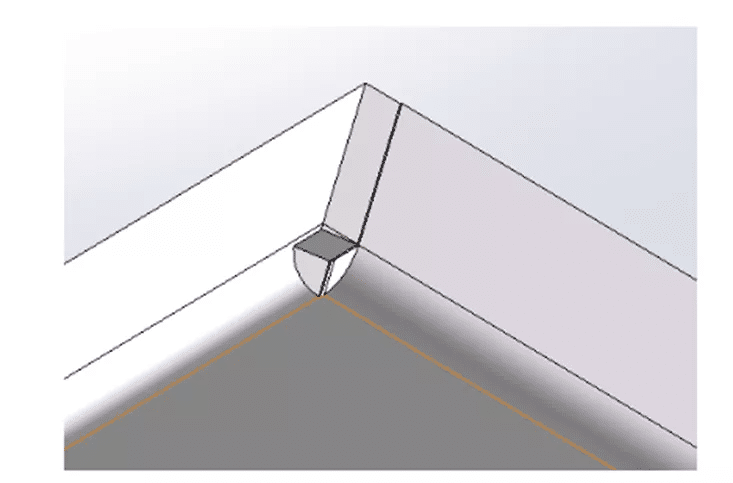

Efekt poprawy otworów procesowych:

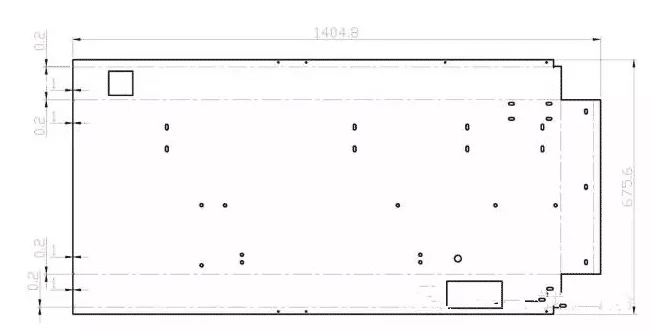

Po wygięciu i uformowaniu blachy pozostaje tylko wąska szczelina o szerokości 1 mm. Zobacz wizualizacje 3D:

Dlaczego należy unikać zginania i ciągnięcia?

Szkody wynikające z ciągnięcia materiału:

1. Wpływ na rozmiar gięcia. Podczas procesu rozciągania, rozerwanie blachy wymaga dużej siły. Kierunek siły jest niepewny, co powoduje ruch przedmiotu obrabianego i zmiany wymiarów.

2. Forma do gięcia jest podatna na uszkodzenia. Jak wspomniano wcześniej, na ostrych narożnikach występuje duża siła, która przekracza nośność formy, co może prowadzić do odprysków i uszkodzeń.

Norma dotycząca stosowania otworu w procesie gięcia i pozycjonowania

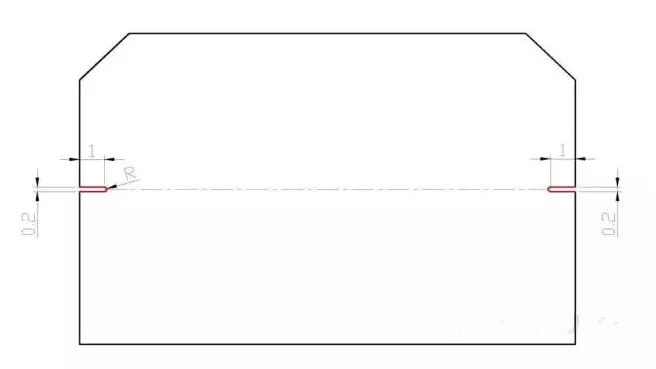

Wielkość i kształt otworu procesowego:

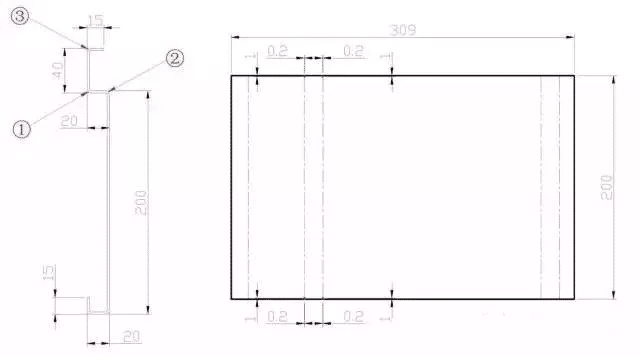

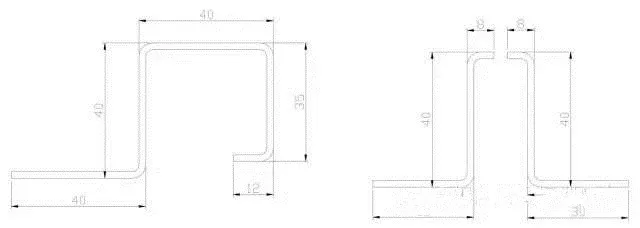

1 Otwór do pozycjonowania gięcia cienkich płyt, rozmiar otworu wynosi 1X0,2 mm R korzenia 0,1 mm, odpowiedni do grubości płyty ≤3 mm.

2 otwory do pozycjonowania gięcia grubych płyt, rozmiar otworu wynosi 1X0,4 mm R korzenia 0,2 mm, nadaje się do grubości płyt > 3 mm-6 mm.

Zakres zastosowania:

1. Typ kąta: kąt gięcia nie wynosi 90 stopni, a wszystkie otwory pozycjonujące są otwarte w pozycji gięcia, łącznie z gięciem krawędzi zagiętej;

2. Typ dokowania: części zewnętrzne lub części łączone ze sobą o wysokich wymaganiach precyzji, wszystkie otwory gięcia są otwierane otworami pozycjonującymi;

3. Duży rozmiar czcionki: Jeśli rozmiar gięcia jest większy niż 200 mm, wszystkie otwory pozycjonujące są otwarte

4.Gięcie ciągłe, wieloskładowe: ciągłe gięcie wieloskładowych części, począwszy od trzeciego gięcia w celu dodania otworów pozycjonujących;

5. Typ sekwencji gięcia: w przypadku części, których nie można obrabiać zgodnie ze standardową sekwencją gięcia, wszystkie pozycje gięcia są wyposażone w otwory pozycjonujące;

6. Typ gięcia powtarzalnego: Ze względu na ograniczenia sprzętu do gięcia, części wymagające wielokrotnego gięcia mają wszystkie otwory pozycjonujące w pozycji gięcia;

7. Nie można opierać się o korek: nie można opierać się o części typu korek, zginając wszystkie otwory pozycjonujące;

8.Rodzaj szyny prowadzącej: wszystkie części szyny prowadzącej mają otwory pozycjonujące w miejscach gięcia;

9. Otwory pozycjonujące łuk: Otwory pozycjonujące w punktach początkowych łuku na obu końcach łuku;

10.Typ płyty ciągnącej: wszystkie otwory pozycjonujące są otwarte w pozycji gięcia części płyty ciągnącej.

11. Typ krawędzi składanej: Otwory pozycjonujące otwierane są w pozycji krawędziowej części przypominających krawędzie; otwory pozycjonujące otwierane są w pozycji rozmiaru, w której krawędź nadal się zgina.