Proces produkcji zlewozmywaków ze stali nierdzewnej

Jako profesjonalista w branży akcesoriów kuchennych, często fascynuje mnie proces produkcji zlewozmywaków ze stali nierdzewnej. Ta skomplikowana podróż przekształca surowe materiały w trwałe i stylowe zlewozmywaki, niezbędne w każdej kuchni. Od starannego doboru wysokiej jakości stali nierdzewnej, po precyzyjną obróbkę i wykończenie, każdy etap odgrywa kluczową rolę w zapewnieniu, że produkt końcowy spełnia zarówno standardy estetyczne, jak i funkcjonalne. W tym artykule przeprowadzę Cię przez poszczególne etapy produkcji, omawiając techniki i kunszt rzemieślniczy związany z tworzeniem tych niezbędnych elementów wyposażenia.

Spis treści

Surowiec – Zakup

● Grubość płyt stalowych powszechnie stosowanych w zlewozmywakach ze stali nierdzewnej wynosi od 0,8 mm do 1,5 mm.

● Fabryka zlewozmywaków kupuje blachy stalowe o różnych szerokościach, zgodnie z potrzebami produkowanych modeli zlewozmywaków. Blacha stalowa jest wysyłana do warsztatu zlewozmywakowego w postaci rolki ważącej.

● Standardowo przycinane blachy stalowe mają szerokość maksymalną 1220 mm i praktycznie nieograniczoną długość.

Laminowanie materiałów

● Ciągliwość blach stalowych jest ograniczona. Aby zapobiec pękaniu lub uszkodzeniu blachy stalowej podczas rozciągania, konieczne jest jej powlekanie na wczesnym etapie obróbki.

● Folia pokrywa tylko jedną stronę blachy stalowej, a podczas kolejnego procesu rozciągania jedna strona folii będzie zwrócona w stronę formy.

● Laminowanie można wykonać przed lub po cięciu.

Cięcie materiału

● W zależności od długości konstrukcji zbiornika, długą płytę stalową należy pociąć na sekcje, aby spełnić wymagania dotyczące rozmiaru wykroju.

● Na rysunku po prawej stronie pracownik obsługuje przełącznik rolkowy tak, aby folia ochronna i płyta stalowa przeszły przez strefę zagęszczania rolkowego w tym samym czasie, a laminowanie zostało ukończone za pomocą nacisku.

● Gdy powlekana blacha stalowa przechodzi przez ostrze gilotyny, pracownik naciska przełącznik gilotyny w razie potrzeby, aby rozbić blachę stalową i uzyskać surowiec o rozsądnych rozmiarach.

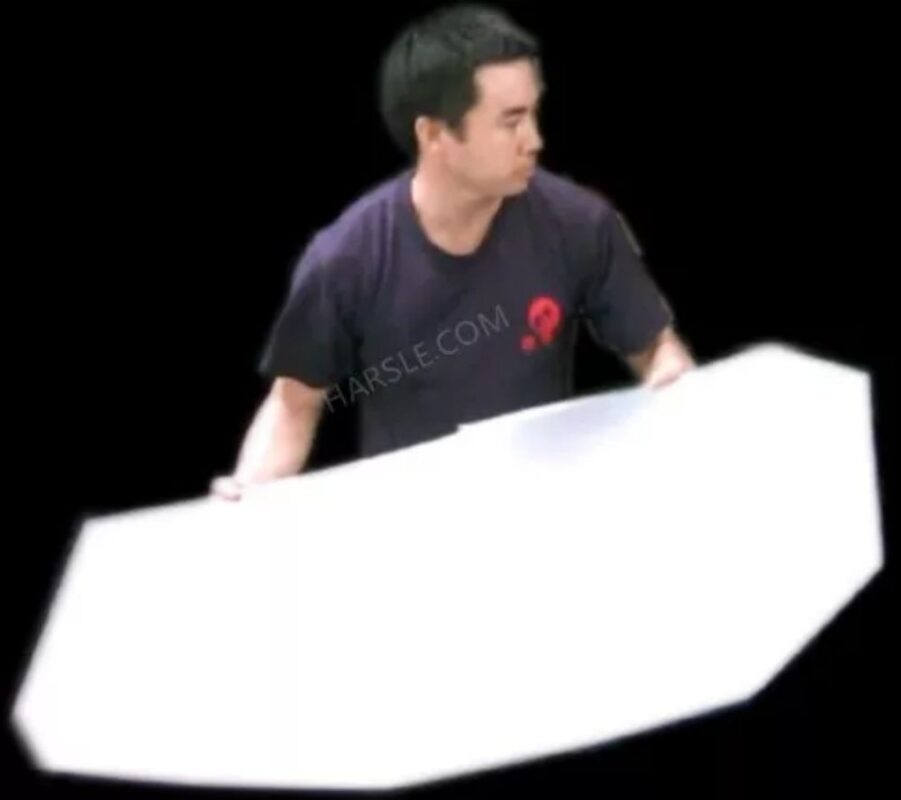

Cięcie kątowe materiału

● Wycięty arkusz ma teraz kształt regularnego prostokąta. Aby mniej więcej dopasować go do wyglądu zlewu, konieczne jest również wciśnięcie arkusza w nożyce do cięcia.

● Gotowy arkusz ma zazwyczaj kształt wielokąta i może mieć krawędzie w kształcie łuków.

Pierwszy rysunek – farba olejna

● Nanieść olej rozciągający równomiernie na obie strony powlekanego i ciętego arkusza.

● Wytłaczany olej pomaga równomiernie rozprowadzić płytę, zmniejszając ryzyko pęknięć spowodowanych rozciąganiem i wydłużając żywotność formy i prasy.

Pierwszy rysunek- rysunek

● Umieść płytę stalową na stole prasy.

● Na górnej i dolnej płycie stołu roboczego znajdują się otwory. Forma do wyrobu znajduje się w otworach dolnej płyty stołu (zacieniowany na czerwono obszar po prawej stronie).

● Po naciśnięciu wyłącznika silnika, górna płyta stopnia hydraulicznego zostaje opuszczona, a cały stół opada.

● Podczas procesu wgłębiania, poziome położenie matrycy pozostaje niezmienione, dzięki czemu blacha stalowa jest wypychana ku górze, aby dokończyć rozciąganie formy. Głębokość pierwszego tłoczenia musi wynosić co najmniej 80% całkowitej głębokości projektowej.

Forma jednokomorowa, 400T

Forma dwumisowa, 800T

Pierwszy rysunek – Czyszczenie

● Zdejmij wstępnie uformowaną miskę i wyczyść stół zanieczyszczony olejem do spuszczania.

● Pierwszy zlew ciągnący zostanie wysłany do miejsca czyszczenia w celu usunięcia powłoki, a pozostały olej ciągnący zostanie zmyty w celu przygotowania do procesu wyżarzania.

Wyżarzanie - Powód

● Ze względu na krajową procedurę rysowania, jeśli głębokość projektowa zbiornika na wodę jest mniejsza niż 160 mm, idealną głębokość można uzyskać na podstawie jednego rysunku.

● Gdy głębokość zlewu osiągnie 180–250 mm, prawdopodobieństwo pęknięcia blachy ze stali nierdzewnej w wyniku jednego ciągu znacznie wzrasta.

● Aby spełnić wymagania dotyczące głębokości, w tym momencie konieczne jest wyżarzanie i ciągnienie wtórne.

Wyżarzanie- linia do wyżarzania

● Wyżarzanie pozwala przywrócić funkcjonalność blach ze stali nierdzewnej poddanych dużym naprężeniom.

● Sama linia wyżarzania to linia wysokotemperaturowa o długości 20 metrów, a temperatura pieca wynosi około 1150°C. Obie strony to wejścia i wyjścia, a wylewki są transportowane w jednym kierunku kolejką linową lub taśmociągiem. Możliwe jest jednoczesne usprawnienie pracy około 30 wylewek.

● Procesy wyżarzane obejmują również rozmagnesowanie. Eliminuje to właściwości magnetyczne stali nierdzewnej wynikające z rozciągania.

Piec do wyżarzania

● Wiele zakładów wyżarzania nie posiada własnych linii wyżarzania, lecz zleca wyżarzanie zewnętrznym zakładom wyżarzania.

● Czasami zakłady utylizacji odpadów wykorzystują również piece do wyżarzania w celu realizacji alternatywnych funkcji, zależnie od potrzeb.

Drugi rysunek

● Po wyżarzeniu zlew zostanie wytłoczony za pomocą prasy hydraulicznej i formy

● Drugi rysunek musi być narysowany w całości na głębokość projektu.

Cięcie krawędzi

● Po wyciągnięciu produktu, na krawędzi blachy stalowej nie występuje skurcz. W tym momencie gotowy produkt należy przyciąć.

● Podczas przycinania należy zarezerwować pozycję montażu usztywnienia górnego basenu.

Uderzenie

● Otwory odpływowe i przelewowe wycinane są na specjalnych formach i stemplach.

● Zgodnie z rzeczywistymi warunkami płyty i dziurkowanie sprzętu, konieczne może okazać się wykonanie obróbki zadziorów na każdej sekcji.

Spawanie walcowe i spawanie doczołowe

Ten krok można pominąć, jeśli wybierzesz formę z dwiema miskami

● Jeżeli jest to dwuszczelinowa umywalka z ruchomą misą/spawanym dnem, należy ją zespawać z górną płytą zlewu po wybiciu otworu.

● Spawanie rolkowe zwykle wykonuje się za pomocą maszyn CNC, ale może być również wykonywane ręcznie przez pracowników.

● Jeśli to jest tyłek spawalniczy zlew, wymagane jest spawanie czołowe obu stron zlewu.

● Spawanie doczołowe jest rzadkością w naszej ofercie. Cechą charakterystyczną jest linia spawania pośrodku dwóch komór.

Zgrzewanie punktowe żeber wzmacniających

(Ten krok można pominąć, jeśli wybierzesz formę z dwiema miskami)

● Do spawania żeber/haków należy używać zgrzewarki laserowej.

● W zależności od ustawień sprzętu, każde spawanie punktowe generuje około 3 połączeń lutowniczych. Usztywnienia prętów wymagają kilkukrotnego spawania punktowego w różnych miejscach.

● W zależności od wymagań kupującego, czasami stosuje się żebra/haki wzmacniane klejem.

Obróbka powierzchni – polerowanie dna zlewu

● Szorowanie (szczotkowanie), piaskowanie (elektroliza), polerowanie (lustrzane) i tłoczenie.

● Proces szorowania (szczotkowania) jest tutaj szczegółowo opisany.

● Szlifowanie dzieli się na trzy lub cztery sekcje, w zależności od różnic pomiędzy zbiornikiem i sprzętem.

● Pierwszą rzeczą, którą należy wypolerować, jest spód zlewu.

Polerowanie ściany zlewu

● Następnie polerujemy ściankę zlewu

Polerowanie części stawowej

(Ten krok można pominąć, jeśli wybierzesz formę z dwiema miskami)

● W zależności od stopnia automatyzacji zakładu produkującego zlewy, proces ten jest czasami stosowany w celu zmniejszenia zapotrzebowania na umiejętności polerowania pracowników.

● Ponieważ dwie sąsiadujące ze sobą powierzchnie są polerowane w różnych kierunkach, na przecięciach tekstur często pojawiają się chaotyczne linie.

● Użyj tarcz ściernych, aby usunąć nierówności między dwiema pionowymi powierzchniami.

Polerowanie górnej płyty

● Na koniec procesu szlifowania polerowana jest górna płyta, co ma na celu usunięcie spoin czołowych, linii spawania i wad powierzchni widocznych na korpusie garnka.

Wybijanie otworów fasetowych

● Wykopać otwór na baterię zgodnie z wymaganiami zamówienia.

● Proces ten charakteryzuje się dużym stopniem swobody i można go pominąć zgodnie z wymaganiami zamówienia lub wykonać przed jakimkolwiek procesem spawania.

Logo stemplujące

● Znakowanie zlewozmywaków ze stali nierdzewnej odbywa się głównie za pomocą dwóch metod: laserowej i szablonowej (patrz rysunek po prawej).

● Wsuń zbiornik na wodę całkowicie do ustalonej pozycji, aby zapewnić spójność narysowanej pozycji.

Znakowanie laserowe

● Do znakowania należy stosować metodę grawerowania laserowego.

● Oprócz całkowicie zautomatyzowanego znakowania laserowego dostępne są również niedrogie systemy znakowania laserowego z pozycjonowaniem ręcznym (patrz po prawej).

● Umieść folię półprzepuszczalną z logo marki w wyznaczonym miejscu oznakowania i użyj ręcznego nadajnika laserowego, aby oświetlić ją z zerowej odległości.

● Promień lasera przechodzi przez przepuszczającą światło część półprzepuszczalnej folii i wypala się na powierzchni stali nierdzewnej.

Naprawa

● Drobne uszkodzenia występujące we wszystkich procesach produkcyjnych mają istotne znaczenie dla wartości komercyjnej. Są one wysyłane na miejsce naprawy przed procesem natryskiwania i naprawiane ręcznie przez pracowników.

Malowanie natryskowe

● Wykonaj zabieg oprysku od spodu.

● Cel natryskiwania jest potrójny: 1. Aby lekkie i cienkie zlewy zyskały na wadze; 2. Aby zakryć ślady przypaleń powstałe w wyniku wyżarzania i innych przyczyn; 3. Aby zapobiec zjawisku kondensacji w środowisku kuchennym.

●Obecnie domowe środki natryskowe to zazwyczaj tylko farba. W rzeczywistości nie posiadają one funkcji antykondensacyjnej.

● Oprócz natryskiwania, trawienie usuwa również przypalenia powstałe w wyniku wyżarzania.

Czyszczenie i pakowanie

● Zakres prac czyszczących obejmuje usuwanie pozostałości oleju, usuwanie brudu i przedniej części sprayu, usuwanie ściernicy i zanieczyszczeń ze stali nierdzewnej, usuwanie odcisków palców i innego kurzu.

● W zależności od wymagań zamówienia, zlewozmywaki mogą być pakowane w uchwyty, duże pudełka lub nawet opakowania detaliczne.

Składowanie

● Na koniec należy umieścić produkt w magazynie i oczekiwać na jego dostarczenie do miejsca wskazanego przez zamawiającego.