Os 4 segredos que você nunca saberá sobre cabeças de soldagem a laser

Em minha jornada pelo mundo da tecnologia de soldagem a laser, descobri alguns insights fascinantes sobre cabeças de soldagem a laser que raramente são discutidos. Embora muitos profissionais entendam o básico, existem quatro segredos sobre cabeças de soldagem a laser que podem impactar significativamente o desempenho e os resultados. Esses insights me ajudaram a otimizar meus processos de soldagem e a alcançar melhores resultados em meus projetos. Neste artigo, revelarei esses quatro segredos que você nunca saberá sobre cabeças de soldagem a laser, fornecendo informações valiosas que podem aprimorar sua compreensão e uso dessa tecnologia avançada.

O que é cabeça de soldagem a laser:

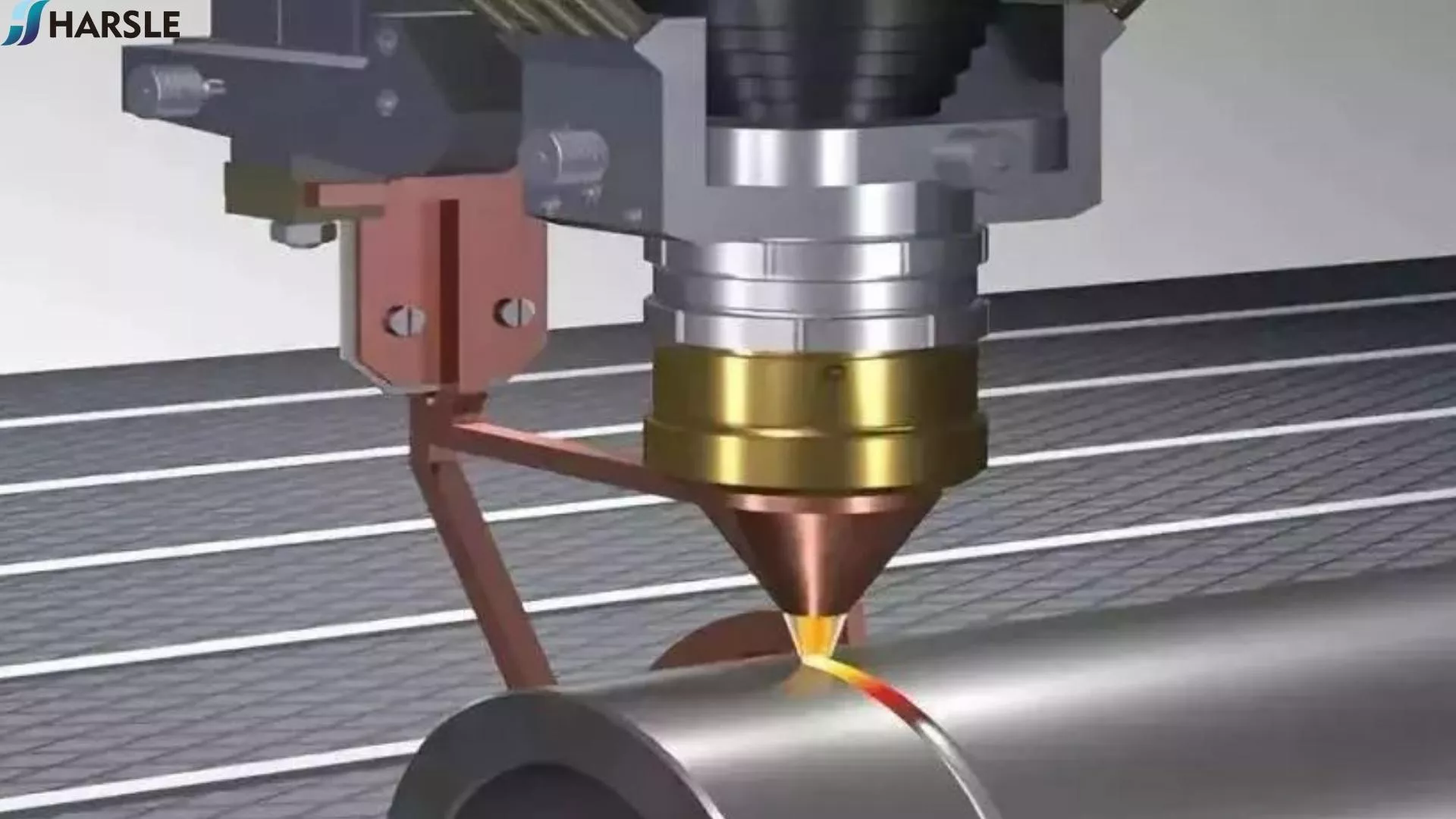

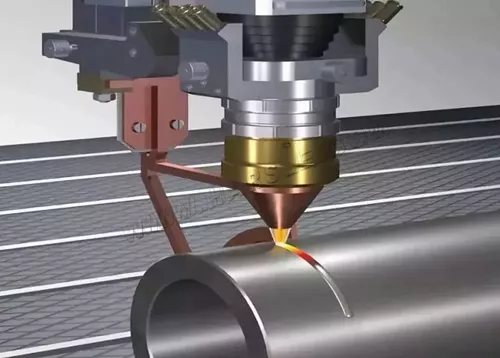

Uma cabeça de soldagem a laser é um componente crítico de soldagem a laser Sistemas projetados para focar e direcionar o feixe de laser na peça de trabalho, proporcionando uma soldagem precisa e eficiente. Essa tecnologia utiliza feixes de laser de alta energia para derreter e fundir materiais, normalmente metais ou termoplásticos, produzindo soldas fortes e limpas.

O cabeçote de processamento a laser é um componente essencial do equipamento de soldagem a laser. Ele é usado para ajustar o foco e a distância de trabalho, de modo a obter o tamanho de ponto apropriado. O cabeçote de soldagem a laser possui unidades integradas com diferentes funções, incluindo foco e importação do laser. Unidades como a unidade de introdução e distribuição de gás de proteção, o sistema de resfriamento, o sistema de proteção de lentes, etc., também possuem uma unidade de monitoramento e controle de feedback no processo de soldagem a laser com controle de feedback.

O cabeçote de processamento a laser é um componente essencial do equipamento de soldagem a laser. Ele é usado para ajustar o foco e a distância de trabalho, a fim de obter o tamanho de ponto apropriado. O cabeçote de soldagem a laser possui unidades integradas com diferentes funções, incluindo foco e importação do laser. Unidades como a unidade de introdução e distribuição de gás de proteção, o sistema de resfriamento, o sistema de proteção de lentes, etc., também possuem uma unidade de monitoramento e controle de feedback no processo de soldagem a laser com controle de feedback.

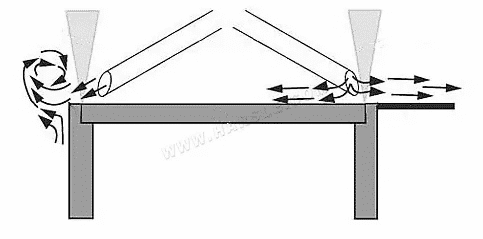

A estrutura do bico de soldagem a laser é relativamente complexa, o que desempenha um papel importante na garantia da qualidade da soldagem. Diversos bicos de laser com características próprias foram desenvolvidos no país e no exterior. Do ponto de vista da proteção contra gases, é necessário garantir que o gás seja introduzido suavemente, distribuído uniformemente e flua para garantir uma cobertura uniforme da área de soldagem a laser, a fim de formar um bom efeito de proteção. De modo geral, o design integrado do arranjo coaxial do bico da zona de proteção e do feixe de laser é o principal. Embora a estrutura seja complexa e o custo seja alto, o efeito de proteção é bom, estável e confiável. O método de introdução do gás de proteção da frente para trás é relativamente simples, mas o efeito de proteção é baixo, por isso tem sido raramente utilizado. Normalmente, a distância do bico à peça de trabalho é de 3 mm a 10 mm. O diâmetro do bico é de 4 mm a 8 mm e a vazão de gás é de 8 l/min a 30 l/min. A figura a seguir mostra o diagrama esquemático do bico de soldagem a laser.

Quando Soldagem a laser de CO2 Adotando proteção contra oxigênio, os requisitos de projeto do bico são mais rigorosos para garantir uma boa geometria de fluxo de gás. O princípio básico do projeto é garantir que o gás argônio obtenha uma vazão maior para aumentar o metal líquido e inibir a geração de plasma. Quanto maior a densidade de energia do laser utilizado, maior a vazão de argônio necessária. No entanto, uma vazão excessiva de gás argônio explodirá a poça de fusão e causará desvios na solda. O nitrogênio não requer um projeto de estrutura de bico e geometria de fluxo de gás elevados, mas se a densidade de potência do laser for alta, medidas apropriadas devem ser tomadas para suprimir a geração de plasma.

2. Bico de gás de proteção para soldagem a laser:

Existem dois processos de soldagem diferentes na soldagem a laser:

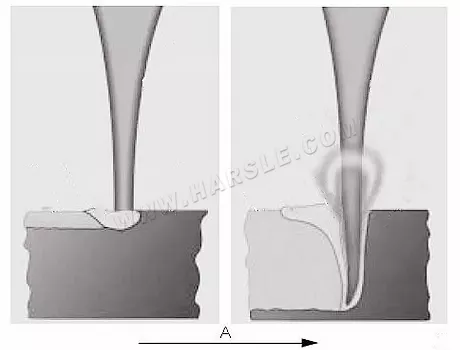

Soldagem por condutividade térmica

Soldagem de penetração profunda

Na soldagem por condutividade térmica, o material funde apenas na superfície. A solda formada tem alguns décimos de milímetro de profundidade. Este processo de soldagem é usado principalmente para lasers Nd:YAG pulsados. Ao contrário da soldagem por condutividade térmica, a soldagem de penetração profunda produz cordões de solda muito profundos e estreitos. A soldagem de penetração profunda é realizada com laser Nd:YAG em modo de operação de onda contínua.

● Laser Pulsado

Para obter os melhores resultados de soldagem com laser pulsado, o arame de solda geralmente é perfurado lentamente. A direção de entrada do gás de proteção pode ser livremente selecionada.

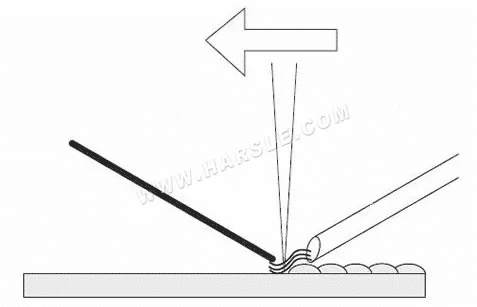

● Laser Contínuo

Para obter os melhores resultados de soldagem com lasers de onda contínua, o gás de proteção deve ser inserido para frente e a entrada do arame de soldagem deve ser desacelerada.

● Soldagem na Borda

A disposição dos bicos de entrada do gás de proteção deve ser tal que permita a produção de um fluxo de ar laminar e uniforme. Especialmente na soldagem na borda, um vórtice será gerado, trazendo o oxigênio do ambiente para a posição de soldagem. Se o teor de oxigênio for > 0,5%, o material pode reagir com o oxigênio. Na soldagem na borda, o vórtice do fluxo de ar na borda pode ser evitado com a instalação de uma placa de proteção. Para obter os melhores resultados de soldagem com lasers de onda contínua, o gás de proteção deve ser introduzido para frente e a entrada do arame de solda deve ser desacelerada.

3. Componentes da cabeça de soldagem a laser:

O cabeçote de soldagem a laser é composto por uma unidade de foco e introdução de laser, unidade de introdução e distribuição de gás de proteção, sistema de resfriamento, sistema de proteção de lente, etc. No processo de soldagem a laser com controle de feedback, ele também possui uma unidade de monitoramento e controle de feedback.

Em primeiro lugar, a estrutura do bico de solda a laser é relativamente complexa, mas desempenha um papel muito importante na proteção e no aprimoramento da qualidade da máquina durante a soldagem. Além disso, nos últimos anos, bicos de laser nacionais e estrangeiros de diversos formatos foram desenvolvidos de acordo com as necessidades do mercado e os requisitos dos produtos processados. Do ponto de vista da proteção contra gás, seu objetivo é garantir efetivamente a introdução suave do gás e alcançar uma distribuição equilibrada, o que pode, em última análise, formar um melhor efeito protetor. Do ponto de vista atual, o bico da zona de proteção e o feixe de laser são coaxiais e começaram a se mover em direção a um design integrado, embora tal configuração seja relativamente complexa e também aumente o custo de uso. Mas em termos do resultado final, o efeito de proteção é relativamente bom, estável e confiável.

4. O papel do cabeçote de soldagem a laser:

O cabeçote de processamento a laser é um componente essencial do equipamento de soldagem a laser. Use-o para ajustar a distância focal e a distância de trabalho, de modo a obter um tamanho de ponto adequado.

Quando normalmente usamos equipamentos como uma máquina de solda a laser, o cabeçote do laser está realmente funcionando quando o laser é emitido. Como o equipamento está em processo de soldagem, a energia necessária provém deste equipamento. Para melhorar efetivamente a qualidade do trabalho, é necessário realizar um bom trabalho de proteção e manutenção em tempos de paz. Em primeiro lugar, precisamos prestar atenção à estabilidade de toda a peça, pois, no uso real, a posição do cabeçote do laser pode ser movida livremente de acordo com as necessidades da peça a ser processada. No entanto, se ocorrer instabilidade geral durante o uso, isso levará a uma gama maior de desvios, e o resultado final fará com que a qualidade das peças processadas não atenda aos requisitos correspondentes, portanto, isso também precisa ser levado em consideração.