Máquina de corte de vigas oscilantes personalizada com alimentação automática

Como alguém apaixonado pela fabricação de metal, estou animado para discutir a viga oscilante personalizada máquina de cisalhamento com avanço automático neste artigo. Este equipamento inovador transformou a maneira como lidamos com o corte de chapas metálicas, aumentando a eficiência e a precisão. Compartilharei meus insights sobre seus recursos, vantagens e as opções de personalização disponíveis para atender a necessidades específicas de produção. Se você está procurando atualizar seu maquinário existente ou explorar novas tecnologias, entender os benefícios de uma viga oscilante personalizada máquina de cisalhamento com alimentação automática ajudará você a tomar uma decisão informada para suas operações.

Índice

Aplicação de máquina

As máquinas de corte de viga oscilante com mesa de alimentação automática de placas são amplamente utilizadas em indústrias de manufatura, como fabricação de máquinas, automotiva, construção naval, fabricação de contêineres, estruturas metálicas, contêineres de caldeiras, eletrodomésticos e indústria leve.

A máquina é adequada para cisalhar chapas de aço com espessura e largura especificadas, com a introdução de tecnologia europeia avançada. Quando a resistência do material a ser cortado for alta, a espessura do material a ser cortado deve ser reduzida e deve-se utilizar uma lâmina de melhor qualidade. Normalmente, as lâminas padrão da máquina são adequadas apenas para cisalhar chapas de aço com resistência à tração inferior a 450 MPa e não devem ser utilizadas para cisalhar aço inoxidável e outros materiais com alta resistência à tração.

Características da máquina

⒈Formato de máquina de estilo europeu, novo e único, bonito e generoso.

⒉Adote o sistema CNC especial ESTUN para máquina de corte, fácil de operar, fácil de aprender, o sistema CNC pode controlar automaticamente o batente, o ângulo de corte, a folga da lâmina, o curso de corte e a quantidade de processamento, melhorando a eficiência da produção.

⒊O alimentador frontal CNC é conectado à máquina de corte para alcançar uma produção totalmente automática e, ao mesmo tempo, melhorar a precisão do corte. A ausência de alimentação manual reduz os riscos de segurança e a intensidade do trabalho do manuseio manual. Não risca a superfície do produto, o que melhora a qualidade do produto e também é adequado para produção em massa.

⒋Utilizando guia linear de precisão e batente de acionamento por fuso de esferas, com alta velocidade e grande curso de trabalho, amplia-se a faixa de processamento da máquina e melhora-se a eficiência da produção.

⒌Adoção do conjunto de válvulas hidráulicas integradas BOSCH-REXROTH para desempenho confiável. Sistema de sincronização de cilindros em tandem para força uniforme na máquina.

⒍O guia de rolo de suporte de três pontos é usado para fazer o suporte da ferramenta se mover sem folga entre os rolos, e a folga da lâmina é estável e confiável para melhorar a qualidade de usinagem da peça de trabalho.

⒎A lâmina inferior fixa e a lâmina superior ajustável facilitam o ajuste da uniformidade da folga da lâmina e economizam tempo na troca de ferramentas.

⒏A configuração padrão do posicionamento auxiliar do suporte traseiro pode evitar que a folha fique flácida e melhorar a precisão do processamento de placas finas e grandes.

Estrutura principal

A máquina é composta principalmente de estrutura, porta-faca, batente, batente, sistema hidráulico, dispositivo de prensagem e sistema elétrico.

⒈A estrutura da estrutura é soldada em chapa de aço, composta por chapas de parede esquerda e direita, mesa de trabalho, viga de prensagem e viga transversal, além de outras peças soldadas em uma estrutura de estrutura com boa rigidez. Os cilindros de óleo esquerdo e direito são montados nas placas de parede esquerda e direita e no suporte superior da viga de prensagem, e a lâmina inferior é fixada na mesa de trabalho. O lado esquerdo da mesa de trabalho é equipado com um mecanismo de bloqueio lateral (com mecanismo de bloqueio frontal), o bloqueio é posicionado e contado com uma escala. A verticalidade do batente lateral e da lâmina inferior pode ser ajustada por meio dos parafusos de fixação sob o braço de retenção do material.

⒉O corpo principal do porta-ferramentas é um conjunto soldado com rigidez suficiente. O porta-ferramentas é suportado por uma guia de rolos de três pontos, que é fixada à haste do cilindro e se move em um movimento linear reciprocante entre as guias. Os dois pontos de articulação traseiros são fixados à placa de parede e o ponto de articulação dianteiro é um pivô de rolos de mola de disco fixado à viga de prensa, de modo que o porta-ferramentas esteja sempre encaixado nos dois pontos de articulação traseiros. O mecanismo de ajuste da folga da borda é um redutor turbo-sem-fim, que aciona o ponto de articulação superior para girar excentricamente, fazendo com que o porta-faca faça uma leve rotação no ponto de articulação inferior, alterando assim o valor da folga da borda.

⒊O batente traseiro é montado na placa de base do porta-ferramentas e se move para cima e para baixo com o suporte. O batente traseiro é acionado por um servomotor e por uma correia sincronizada e fuso de esferas para impulsionar o movimento de vaivém do batente traseiro na guia linear. Todo o dispositivo de bloqueio é contado pelo sistema de controle numérico, com posicionamento preciso e confiável e fácil operação. A faixa de ajuste do batente traseiro é de 10 a 1000 mm. Observação: ao empurrar o material da placa em direção ao batente traseiro durante o posicionamento, incline-se levemente sobre o batente para garantir a precisão do posicionamento, caso contrário, isso afetará sua precisão.

⒋O suporte traseiro é instalado na parte traseira da mesa de estrutura, principalmente para auxiliar no posicionamento, evitando que o material da placa ceda, causando erros no tamanho do material da placa. O suporte traseiro é composto principalmente por cilindro, eixo síncrono e braço do suporte. Antes do cisalhamento, o braço do palete é levantado e, após o posicionamento, o braço do palete é virado e abaixado, o material da placa cisalhado desliza para baixo ao longo da superfície da proteção. A largura do palete traseiro varia de 500 a 3050 mm e o comprimento de 350 a 1050 mm.

⒌O sistema hidráulico é montado no suporte na parte traseira do chassi e consiste principalmente no motor principal, bomba de óleo, conjunto de válvulas e tanque de óleo. O conjunto de válvulas hidráulicas integrado BOSCH-REXROTH é utilizado para aumentar a estabilidade e a confiabilidade do sistema hidráulico. O uso de mangueiras de alta pressão e conexões tipo virola da American EMB melhora a pureza do óleo hidráulico.

⒍ O dispositivo de prensagem é composto principalmente por um conjunto de cilindros de prensagem instalados na viga de prensagem da estrutura. Após o cilindro de prensagem ser alimentado com óleo, ele atua na haste do êmbolo, que supera a força da mola e se move para baixo para comprimir o material da placa. Após a conclusão do cisalhamento, a haste do êmbolo é redefinida pela força da mola. O tamanho da força de pressão aumenta com a espessura da placa cisalhada, a força de pressão da máquina-ferramenta é definida de pequena a grande 0, I, II três graus, o usuário pode ajustar de acordo com a situação real do material e a espessura da placa cisalhada. Ao cortar a espessura máxima da placa do material da placa estreita, a força de prensagem precisa ser ajustada ao máximo e pelo menos 2 a 3 cilindros de prensagem para pressionar o material da placa antes do corte. Há uma proteção fixa na frente do cilindro de prensagem para garantir que os dedos do operador não fiquem entre as facas ao operar a máquina.

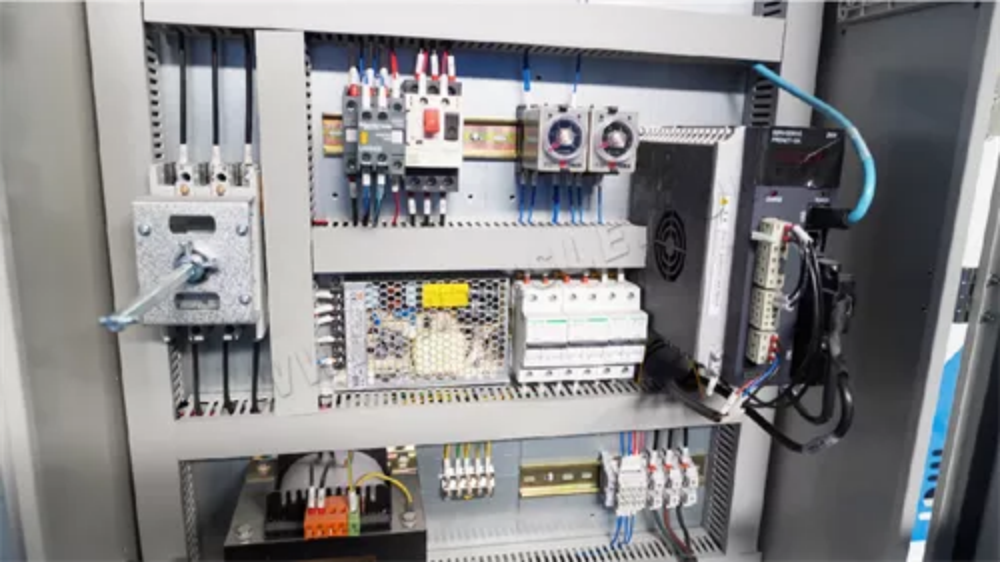

⒎O sistema elétrico utiliza o sistema de controle numérico especial ESTUN para máquinas de corte. O sistema de controle numérico e todos os botões de operação são montados no gabinete elétrico, no painel de parede esquerdo, e são equipados com um pedal.

Sistema Hidráulico

O sistema hidráulico da máquina é composto principalmente pelo motor 3, bomba de óleo 2, cilindro de prensagem 4, cilindro principal 5, cilindro secundário 6 e conjunto de válvulas (BOSCH-REXROTH), o que torna todo o sistema mais eficiente. A pressão do sistema é controlada pela válvula solenoide de alívio proporcional 30 e a pressão de compressão do cilindro de prensagem é controlada pela válvula redutora de pressão 50 (sua variação pode ser controlada pelo interruptor de ajuste de pressão das engrenagens 0, 1 e 2, instalado no quadro elétrico, para troca de marchas).

Solução de problemas

| Não. | Fenômeno de falha | Causas | Método de remoção |

| 1 | Bomba de óleo barulhenta | Peças da bomba danificadas | Substituir bomba |

| Matéria estranha na porta de sucção de óleo | Verifique a porta de sucção de óleo e remova qualquer material estranho | ||

| Vazamento na linha de sucção da bomba de óleo ou nível do tanque de óleo muito baixo, resultando em sucção da bomba de óleo vazia | Substitua a parte com vazamento do selo ou adicione óleo suficiente no tanque de óleo | ||

| A temperatura do óleo está muito baixa, a viscosidade do óleo está muito alta, resultando em resistência excessiva à sucção do óleo | Substituir por óleo de baixa viscosidade | ||

| 2 | O circuito de óleo não consegue estabelecer pressão, a estrutura da faca superior não se move | O carretel da válvula 10 ou 60 está preso por detritos ou puxões de cabelo e não se move | Verifique a desmontagem e a limpeza |

| 3 | O ângulo de cisalhamento não pode ser ajustado | O carretel da válvula 10 ou da válvula 70 está preso ou esticado por detritos e não funciona | Verifique e limpe |

| 4 | Estrutura da faca abaixada, mas sem ação do cilindro de pressão | O carretel da válvula 140 está preso ou puxado por detritos e não funciona | Verifique e limpe |

Lubrificação de máquinas

Uma boa lubrificação é uma condição importante para garantir o funcionamento normal da máquina e prolongar sua vida útil. Ao lubrificar, use uma pistola de graxa para injetar graxa à base de cálcio em cada ponto de lubrificação. Os pontos de lubrificação devem ser verificados, mantidos e limpos com frequência. Os principais locais, tempos e lubrificantes de lubrificação para esta máquina são os seguintes.

| Não. | Nome do ponto de lubrificação | Intervalo de reabastecimento | Tipo de lubrificante |

| 1 | Extremidades superior e inferior dos cilindros esquerdo e direito | Uma vez por mês | Graxa à base de cálcio |

| 2 | Trilhos de guia esquerdo e direito do batente traseiro | Uma vez por semana | |

| 3 | Parafuso de esferas à esquerda e à direita do batente | Uma vez por semana | |

| 4 | Rolamentos de suporte para seis pontos de articulação rolantes | Uma vez por dia |

Preparação para execução de teste

⒈Familiarize-se com o conteúdo do manual e entenda a estrutura principal da máquina, os métodos de operação e as precauções de segurança e manutenção.

⒉Limpe a superfície da máquina-ferramenta com óleo antiferrugem, deixe-a ser limpa com gasolina ou parafina, não use detergente com poder solvente.

⒊Limpe o tanque de óleo antes de reabastecer, não permita impurezas no tanque, desparafuse a tampa do filtro de ar na tampa do tanque ao reabastecer, injete o novo óleo filtrado YB (C)-N32 ou óleo hidráulico YB (C)-N46 (a precisão da filtragem do lubrificador não deve ser inferior a 5μm) até que o nível do óleo atinja a posição acima de quatro quintos da indicação do medidor de nível. Após testes repetidos, o uso do óleo hidráulico Mobil AFT-25, os melhores resultados; na baixa temperatura do inverno (cerca de 5 ° C), recomenda-se escolher o óleo hidráulico antidesgaste YB-N32, deve primeiro deixar a máquina em marcha lenta por um período de tempo, se necessário, pode ser instalado no aquecedor do sistema hidráulico. A temperatura normal do óleo de trabalho do sistema hidráulico não deve exceder 75 ° C, se a temperatura do óleo estiver muito alta, um refrigerador deve ser instalado.

⒋Adicione graxa lubrificante em cada parte móvel.

⒌Ligue a energia, gire o interruptor do gabinete elétrico para a posição “1”, não dê partida no motor da bomba de óleo, verifique as válvulas hidráulicas e os componentes elétricos relacionados de acordo com várias especificações de processo e métodos de operação para ver se estão agindo normalmente.

Operação da máquina

Pressione o botão de partida do motor, ligue o motor principal e verifique se o sentido de rotação do motor coincide com o indicado na etiqueta da bomba de óleo. Observe o acoplamento para entender o sentido de rotação do motor. Caso não corresponda, pare imediatamente. Ao mudar o sentido de rotação do motor, a energia deve ser desligada por um profissional e a fase de entrada alterada. Quando houver ar na tubulação, você pode usar o método de pressionar alternadamente o botão de partida e o botão de parada e repetir várias vezes. Após a descarga do ar, a bomba de óleo pode voltar a funcionar normalmente.

Ajuste da máquina

A máquina foi ajustada e testada com precisão antes de sair da fábrica. Durante o transporte, todos os ajustes estão sujeitos a alterações e as seguintes verificações devem ser realizadas antes do uso oficial.

Ajuste da folga da lâmina: A folga da lâmina da máquina é ajustada automaticamente pelo sistema CNC. O ajuste adequado da folga da lâmina afetará diretamente a qualidade do corte da chapa e sua vida útil. Para obter uma extremidade de corte de alta qualidade, é necessário selecionar uma folga de lâmina adequada, de acordo com o material a ser cortado. Recomenda-se ajustar a folga da lâmina utilizando o seguinte método.

Com resistência à tração σ = 370-400 MPa e alongamento δ = 35% do aço de baixo carbono como base para ajuste, a folga da lâmina é selecionada com base em 8% da espessura da chapa. Para aços de médio e alto carbono com baixo alongamento, a folga da lâmina deve ser maior do que para aços macios de espessura igual. Ao cortar chapas de aço inoxidável, a folga da lâmina depende do seu alongamento e deve ser usada para cisalhar lâminas de aço inoxidável, pois o alongamento de alguns aços inoxidáveis é maior do que a mesma resistência do aço de alto carbono.

Observe que.

⒈Após o ajuste da folga da lâmina, a máquina deve funcionar vazia pelo menos uma vez antes do corte oficial.

⒉corte de material plástico, a folga da lâmina deve ser ligeiramente menor; e corte de material quebradiço, a folga da lâmina deve ser ligeiramente maior.

⒊ Sempre que for necessário ajustar a folga da lâmina, deve-se fazer um corte de teste.

Manutenção de Segurança

Para uma operação segura, o uso de dispositivos mecânicos, hidráulicos, elétricos e eletrônicos são máquinas de alto risco, exceto aquelas listadas neste manual, outras manutenções devem ser realizadas por pessoal de manutenção profissional.

⒈A máquina deve ser operada por um responsável e o operador deve estar familiarizado com o manual e as instruções de operação do sistema CNC antes de operar a máquina.

⒉Quando houver mais de uma pessoa operando a máquina, uma pessoa deve ser designada para dirigir a máquina e somente pisar no pedal ou pressionar o botão quando for confirmado que não há fatores inseguros, para não causar acidentes.

⒊ Ao posicionar a folha na mesa de trabalho com o batente, os dedos não devem ser colocados entre a folha e a mesa de trabalho, e a folha não deve ser empurrada para a posição até que o batente atinja o ponto de posicionamento para evitar ferimentos.

⒋Quando a máquina estiver funcionando, nenhuma ferramenta ou resíduo deve ser colocado entre a mesa de trabalho e a boca da faca, e não deve haver cicatrizes de solda e outros defeitos na superfície da peça de trabalho para evitar danos à lâmina.

⒌Deve estar rigorosamente de acordo com a espessura, o material e a largura da chapa cortável, para que o sistema CNC calcule automaticamente antes do corte, sem sobrecarregar, para não danificar a máquina. Nossa empresa não se responsabiliza por danos causados pelo uso excessivo de máquinas-ferramentas.

⒍ O isolamento elétrico e o aterramento devem ser seguros e confiáveis.

⒎ Manutenção do sistema hidráulico e conservação.

Verifique regularmente o nível de óleo do tanque de óleo, quando a escassez deve ser reabastecida com óleo hidráulico limpo filtrado. A máquina usa óleo hidráulico YB (ou YC) - N32 (ou N46), a primeira vez que o óleo usado em 2000 horas de trabalho deve ser limpo após o tanque de óleo, substitua o óleo novo, a cada 2 anos ou 4000 horas de trabalho substituído uma vez; o óleo hidráulico no processo de uso irá gradualmente envelhecimento deterioração, até certo ponto para ser substituído em tempo hábil, somente desta forma para garantir a lubrificação das partes móveis do sistema hidráulico, reduzir Esta é a única maneira de garantir a lubrificação das partes móveis do sistema hidráulico, reduzir o atrito e o desgaste, e garantir que o sistema possa funcionar normalmente por um longo tempo.

O filtro de óleo deve ser limpo pela primeira vez (limpo com gasolina ou tricloroetileno e seco com jato de ar) após um mês de comissionamento e, depois disso, regularmente a cada dois meses; o filtro de óleo deve ser limpo imediatamente se estiver bloqueado (luz de sinalização acesa) ou se a bomba de óleo fizer barulho (bomba de óleo aspira ar) durante a operação; se o filtro de óleo estiver ruim, ele deve ser substituído imediatamente.

O filtro de ar montado na tampa do tanque deve ser limpo regularmente com gasolina ou tricloroetileno, após dois meses de comissionamento da máquina-ferramenta, pela primeira vez, e depois a cada quatro meses regularmente.

Se o bloco de válvulas parecer estar vazando, a vedação deverá ser substituída a tempo.

⒏ mantenha a máquina limpa, lubrificação em dia, a fim de prolongar a vida útil da máquina, ao usar, deve verificar regularmente todas as partes mecânicas dos fixadores não apresentam fenômenos soltos, como a descoberta de anormalidades, deve parar imediatamente para verificar, para ser removido após a falha, antes de continuar a usar;.

⒐Deve verificar regularmente se a folga da boca da faca está muito grande ou muito pequena e, se for constatado que houve alteração, deve ser ajustada em tempo hábil.

⒑ Verifique regularmente o fio da faca. Se o fio estiver cego, ela deve ser afiada a tempo.

⒒Revise regularmente, após a revisão deve manter os requisitos de precisão especificados no certificado de conformidade.