Máquina de ranhurar chapas metálicas horizontais CNC servo completa

Como alguém apaixonado por avanços na tecnologia de usinagem de metais, estou animado para compartilhar insights sobre a chapa de metal horizontal CNC servo completa máquina de ranhurarEste equipamento inovador revolucionou a maneira como lidamos com tarefas de ranhuramento, oferecendo precisão e eficiência incomparáveis. Neste artigo, discutirei os principais recursos e benefícios desta máquina, explicando como ela pode otimizar os processos de produção e melhorar a qualidade dos produtos acabados. Seja na área de manufatura ou fabricação, compreender esta tecnologia ajudará você a tomar decisões informadas para suas operações.

Este artigo apresenta o servo horizontal completo Máquina de ranhura CNC. Esta máquina-ferramenta adota um sistema CNC avançado e tem um design inovador. Possui características de alta precisão de usinagem, operação simples, sem ruído, sem vibração e assim por diante.

Ⅰ Descrição de uso

A máquina de ranhurar CNC servo horizontal completa é frequentemente usada para usinar peças de chapa metálica (incluindo chapas de aço inoxidável, chapas de alumínio, chapas de alumínio-plástico, chapas de cobre, chapas de ferro, chapas de baquelite e outras chapas especiais) e pode usinar ranhuras em forma de V, ranhuras em forma de U e outras ranhuras irregulares na chapa, especialmente adequada para usinar ranhuras em forma de V antes de dobrar peças de chapa metálica.

Ⅱ As características de desempenho

⒈A máquina de ranhurar chapas metálicas CNC horizontal com servofreio completo é um produto aprimorado desenvolvido pelos engenheiros CNC da Haas com base na máquina de ranhurar chapas metálicas horizontal coreana. Esta máquina-ferramenta possui todo o desempenho dos modelos horizontais tradicionais e pode solucionar completamente uma série de problemas encontrados pelos clientes em operação real. Com base em todos os produtos de máquinas de ranhurar horizontais nacionais e internacionais, utiliza-se o design servofreio completo de 4 eixos, o que representa um avanço em essência.

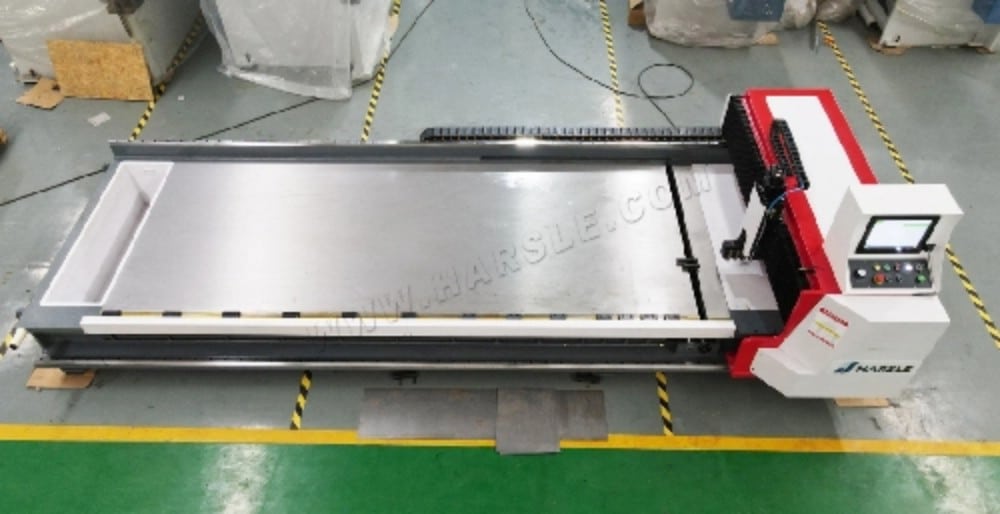

⒉A aparência e a estrutura são revestidas com tecnologia de soldagem de chapa de aço, que oferece forte resistência a terremotos; após o revenimento para eliminar tensões internas, a estabilidade é boa; as partes jateadas da máquina são tratadas com jato de areia e pintadas com tinta antiferrugem. Toda a máquina é usinada em uma máquina de ranhuramento horizontal CNC, o que garante o paralelismo e a verticalidade de cada superfície de instalação.

⒊ Com a estrutura de trilho-guia duplo tipo plataforma, a viga funciona com mais suavidade e o apoio para ferramentas pode processar a placa movendo-se para a esquerda e para a direita, para frente e para trás, o que pode garantir a precisão de cada parte da profundidade da ranhura.

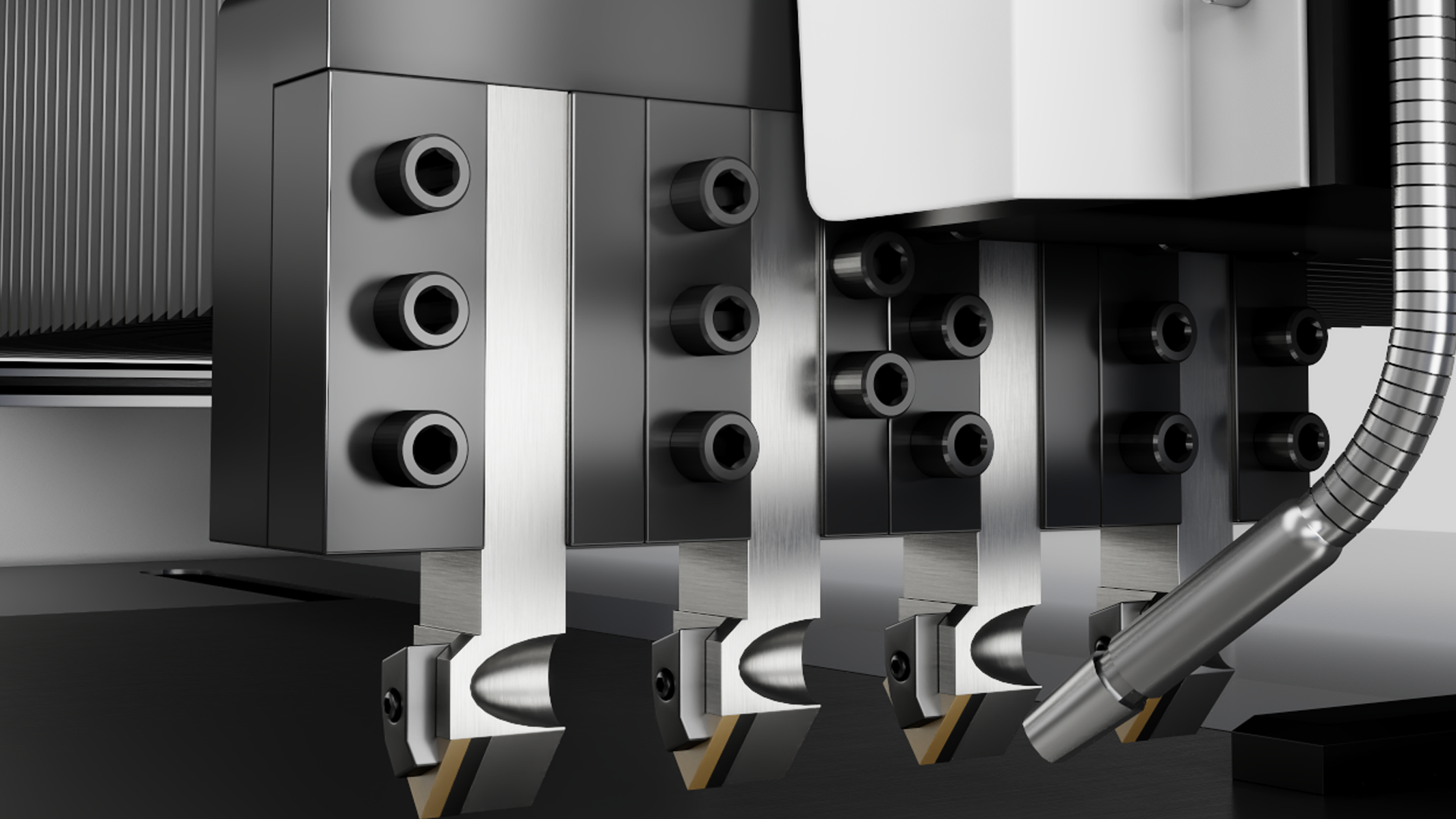

⒋ A tecnologia de processamento de quatro facas de conformação permite que cada lâmina corte uniformemente durante o processamento.

⒌Usando fixação e prensagem totalmente hidráulicas, o trabalho é rápido e o produto processado não apresenta marcas de fixação ou entalhes, e todo o processo de processamento tem a função de sopro e resfriamento para rastrear todo o processo.

⒍Adota cremalheira e pinhão de alta velocidade e precisão, fuso de esferas preciso e trilho-guia linear de alta precisão. A bancada de trabalho adota chapa de aço de baixa liga de alta resistência como superfície de base, o que a torna resistente ao desgaste durante a usinagem de peças. Esta máquina-ferramenta também possui a função de autoaplainamento.

⒎ A máquina de ranhura CNC horizontal totalmente servo adota CNC, o que torna fácil para os operadores aprenderem e entenderem, além de ter posicionamento preciso.

⒏ O formato geral da máquina de ranhurar CNC horizontal totalmente servo é simples, generoso e bonito, e é definida em uma estrutura de quadro, que se adapta aos hábitos de operação de vários técnicos, para que os operadores possam atender totalmente aos requisitos técnicos e de produção ao trabalhar.

Ⅲ Principais parâmetros técnicos do equipamento

| Não. | Nome | Parâmetro | Unidade | |

| 1 | Largura | 1250 | mm | |

| 2 | Comprimento | 4000 | mm | |

| 3 | Espessura | 3 | mm | |

| 4 | Espessura mínima | 0.6 | mm | |

| 5 | Borda mínima | 8 | mm | |

| 6 | X Velocidade de usinagem | 25 | m/mm | |

| 7 | X Velocidade para trás | 50 | m/mm | |

| 8 | Y1 Stoke | 1250 | mm | |

| 9 | Precisão Y1 | 0.01 | mm | |

| 10 | Precisão Y2 | 0.01 | mm | |

| 11 | Precisão Z | 0.01 | mm | |

| 12 | Ajuste da mesa de trabalho | Função de autoplanejamento | ||

| 13 | Método de alimentação | A placa não se move, o poste da ferramenta se move | ||

| 14 | Número de facas instaladas | 4 facas de liga | ||

| 15 | Motor principal | Eixo X | 5.5 | kW |

| Eixo Y1.Y2.Z | 1 | |||

| 16 | Dimensões | Comprimento | 6100 | mm |

| Peso | 2150 | |||

| Altura | 1700 | |||

Observação:

Eixo X → controla o movimento esquerdo e direito do feixe

Eixo Y1 → controla o movimento para frente e para trás do porta-ferramentas

Eixo Y2 → controle a pinça móvel para mover para frente e para trás

Eixo Z → controle o suporte da ferramenta para mover para cima e para baixo

Ⅳ Configuração do equipamento principal

| Não. | Nome | Marca |

| 1 | Sistema CNC | Easycat |

| 2 | Válvula solenóide pneumática | Taiwan |

| 3 | Servo drive | Easycat |

| 4 | Servo motor | Easycat |

| 5 | Redutor planetário | Taike Marge (Taiwan) |

| 6 | CLP | Easycat |

| 7 | Interruptor de ar unipolar/bipolar | Schneider |

| 8 | Contator CA, relé térmico | Schneider |

| 9 | Disjuntor, botão | Schneider |

| 10 | Relé em miniatura | Schneider |

| 11 | Cabo de alimentação flexível para máquina-ferramenta | Igus |

| 12 | Interruptor de proximidade | Easycat |

| 13 | Faca de liga | Coréia do Sul |

| 14 | Guia linear | Doméstico |

| 15 | Parafuso de esferas de alta precisão | Taiwan |

| 16 | Cremalheira e pinhão de precisão | Taiwan |

| 17 | Rolamento de esferas de contato angular | NSK |

| 18 | Acoplamento de diafragma duplo | KS |

Ⅴ Breve introdução da estrutura

A máquina de ranhurar CNC horizontal com servofreio completo para chapas metálicas possui estrutura compacta, desempenho confiável e operação conveniente, além de adotar estrutura de estrutura. Além disso, todos os dispositivos hidráulicos são utilizados para controle de processamento, o que reduz significativamente os custos de uso e manutenção. Sua estrutura é composta principalmente por quatro sistemas de acionamento por servomotor, sistema de fixação hidráulica e estrutura principal de aço.

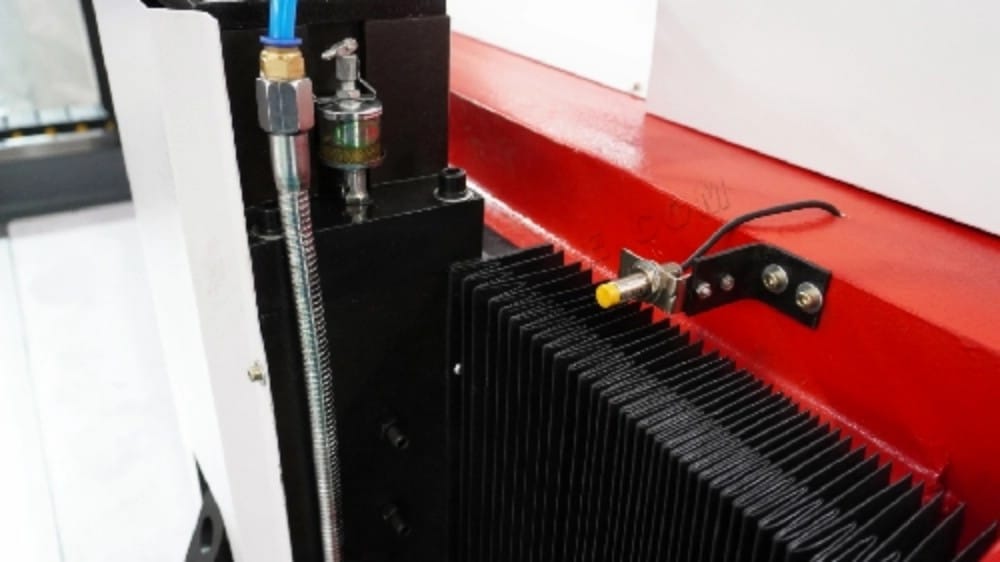

⒈Sistema de eixo de viga: É composto por um motor principal, um servomotor de eixo CA de 5,5 kW, uma correia síncrona redutora estrela 1:5, uma roda síncrona, uma cremalheira de alta precisão, um trilho-guia linear e outras peças. Sua função é que o servomotor acione a engrenagem de acabamento através do redutor planetário para acionar o assento da fresa, movendo-se linearmente sobre o trilho-guia linear, fornecendo potência de aplainamento.

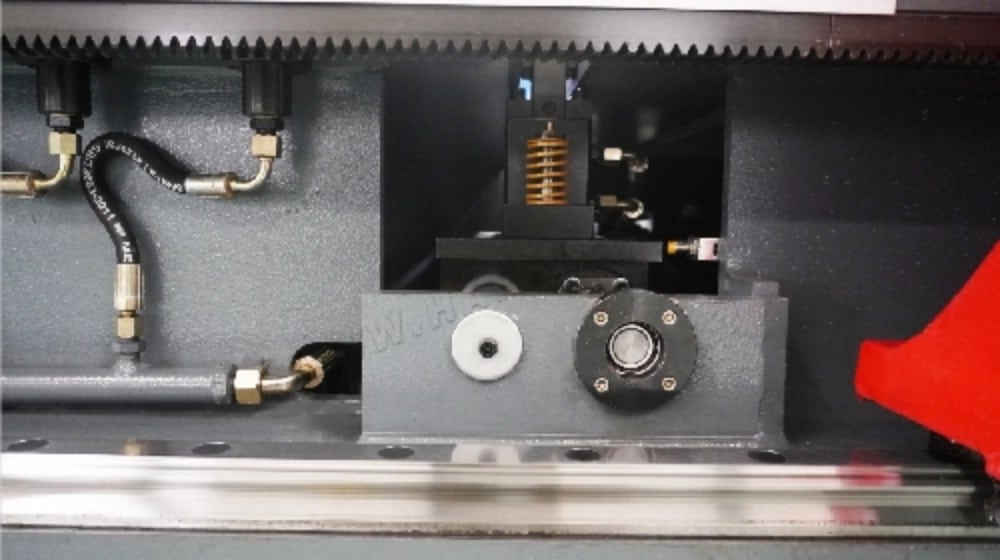

⒉ Sistema de eixos Y1 e Y2: composto por servomotor CA de 1 kW, correia síncrona, roda síncrona, fuso de esferas, grampo móvel e outras peças. Sua função é acionar o fuso de esferas para que se mova linearmente sobre o trilho-guia linear com potência, de modo a obter o posicionamento preciso da ranhura em V da usinagem.

⒊ Sistema de eixo Z: Consiste em um servomotor CA de 1 kW, acoplamento de precisão, fuso de esferas, trilho-guia em cauda de andorinha e apoio para ferramentas. Sua função é que o motor acione o apoio para ferramentas em movimento linear, acionando o fuso de esferas para fornecer um posicionamento preciso para o mecanismo de apoio para ferramentas.

⒋ Sistemas hidráulicos: sistema de prensagem fixo, sistema de fixação móvel e um grupo de sistema de resfriamento por sopro, no qual dois grupos de sistemas hidráulicos e um grupo de sopro são controlados pelo sistema por meio de aparelhos elétricos.

⒌ Sistema de controle elétrico: composto pelo sistema especial de ranhuradora Easycat, driver, componentes de controle elétrico, painéis elétricos e outros acessórios. O painel elétrico é instalado dentro da máquina, o que facilita a manutenção e possui alto desempenho de proteção. Todo o funcionamento deste equipamento pode ser realizado através do controle do sistema.

Ⅵ Manutenção

⒈ Verifique regularmente se cada fixador está solto. Se estiver solto, aperte-o a tempo quando a posição correta for confirmada.

⒉ Antes do uso diário, é necessário preencher todas as peças da transmissão com graxa de lítio, e as superfícies dos trilhos-guia lineares e parafusos de esferas com óleo lubrificante N320 devem ser protegidas com o mecanismo de transmissão da máquina de ranhurar.

⒊ Ao usar a máquina de ranhurar, preste atenção à temperatura e ao som de cada parte da transmissão e pare a máquina a tempo se houver uma resposta sonora anormal, para evitar acidentes com danos graves.

⒋ Verifique sempre se o aterramento da máquina está em boas condições e se o isolamento do fio está em boas condições, sendo que o conduíte de proteção deve ser adicionado fora do fio.

⒌ A máquina de ranhurar é composta por quatro sistemas de acionamento por servomotor. Proteção contra sobrecarga e curto-circuito é fornecida. Para garantir o uso seguro de equipamentos elétricos, a máquina deve ser aterrada de forma segura e confiável antes do uso. Os elementos de controle são todos instalados no quadro elétrico e a operação de processamento da peça é realizada por controle de tela sensível ao toque. A estrutura é simples e a operação é conveniente.

Ⅶ O projeto, fabricação, inspeção e instalação desta máquina-ferramenta atendem aos seguintes padrões

GB 17120—1997 condições de precisão técnica de máquinas de forjamento

Ⅷ Manual de Operação

⒈ Introdução ao sistema

O sistema CNC para ranhuradora de metal Easycat em V é integrado à máquina de ranhurar. O sistema permite que os usuários insiram dados de processamento de acordo com suas próprias necessidades e, em seguida, controlem a máquina para processar os produtos automaticamente. O software possui amplo conhecimento sobre os hábitos de operação dos operadores, tornando a interface de operação do sistema simples e humana, compreendendo completamente a estrutura mecânica, garantindo que a máquina funcione de forma suave e eficiente, reduzindo a taxa de falhas e gerando maior valor para os clientes.

⒉ Principais funções

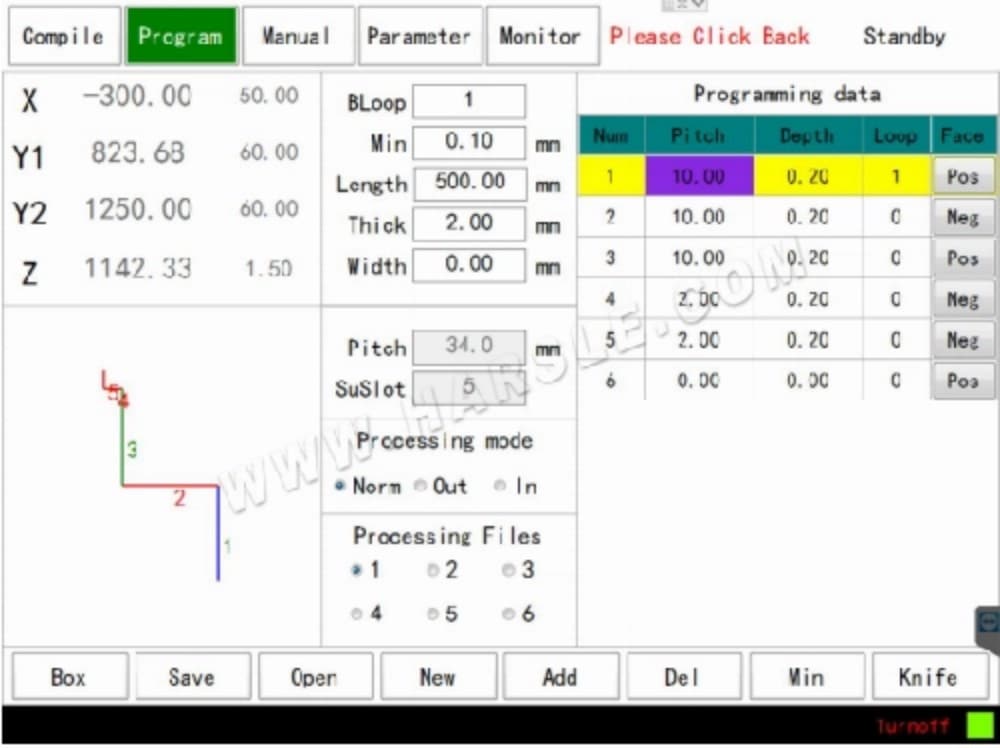

2.1Tela de programação

A tela de programação é a janela para os clientes realizarem o processamento automático das peças. Esta tela é simples, mas também se esforça para obter uma exibição de todos os dados de programação em uma única página, para que sejam claros à primeira vista.

comprimento: define o comprimento da peça a ser processada

Largura: define a largura da peça a ser processada. A largura da chapa é definida como maior que 0. A base de cálculo da distância da ranhura começa na largura da chapa, e o excesso de material é deixado no calcador. A largura da chapa é definida como 0, e a base de cálculo correspondente começa na borda do calcador, e o excesso de material é deixado no outro lado.

Espessura: define a espessura da peça a ser processada. Mín.: a profundidade da ranhura da linha de marcação. Quando a profundidade da ranhura definida da linha atual for menor que a do fio fino, ela será exibida automaticamente em cinza. O único grupo de circulação termina com o fio fino.

BLoop: tempos de ciclo de todos os processos

Pitch: exibe a largura máxima da placa correspondente aos dados de entrada atuais

SuSlot: número total de slots

Arquivos de processamento: seis grupos de arquivos temporários são reservados. Os clientes podem inserir os próximos dados a serem processados ou armazenar dados de processamento comuns enquanto a máquina estiver em funcionamento, o que é conveniente para chamadas diretas.

Modo de processamento: padrão, régua externa e régua interna

⑴O modo padrão não considera a espessura da placa e os dados de entrada são os dados processados

⑵O modo de escala externa é que o cliente insere os dados de acordo com a dimensão externa e o sistema deduzirá automaticamente a dimensão extra ao executar

⑶O modo de escala interna é que o cliente insere dados de acordo com o tamanho interno e o sistema adicionará automaticamente um tamanho pequeno ao executar

Passo: a distância do slot é o dado relativo, que representa a distância relativa entre dois slots

Profundidade: a profundidade do sulco atual a ser aplainado

Loop: o número de ranhuras com a mesma distância e profundidade a serem aplainadas. Também pode ser definido como 0. O número de loops na linha atual é definido como diferente de zero. Quando o número de loops abaixo dela é definido como 0, eles serão executados como um grupo de loops gerais. O número de loops gerais é o número de loops na linha superior diferente de zero.

Face: a ranhura a ser aplainada pode estar na parte frontal ou traseira. Esta parte pode ser selecionada pelo cliente. Após a compilação para operação automática, execute primeiro os dados frontais e, em seguida, os dados posteriores, para realizar a programação única e o processamento geral.

Clique em “Pitch” e “Depth” e a janela de substituição aparecerá, e os dados podem ser alterados em lotes

Salvar: Clique em Salvar para abrir a janela de salvamento, onde você pode salvar o nome da parte de dados atual. O salvamento de nomes em chinês é suportado.

Abrir: clique em abrir para sair do diretório de chamadas. Você pode selecionar os dados a serem chamados. A busca por nome é suportada.

Novo: limpar dados internos da tabela atual

Adicionar: após selecionar uma linha, o fundo da linha atual será exibido em amarelo. Clicar em inserir linha inserirá e copiará os dados da linha atual sob a linha atual, e então os dados da linha serão movidos automaticamente para baixo.

Del: após selecionar uma linha, o fundo da linha atual será exibido em amarelo. Clique em Excluir linha para excluir a linha atual, e os dados das linhas seguintes serão movidos automaticamente para cima.

Faca: clique no parâmetro da faca para entrar na tela de configuração dos parâmetros da faca

Mín.: clique no fio pequeno na profundidade da ranhura e o valor definido do fio pequeno será inserido automaticamente

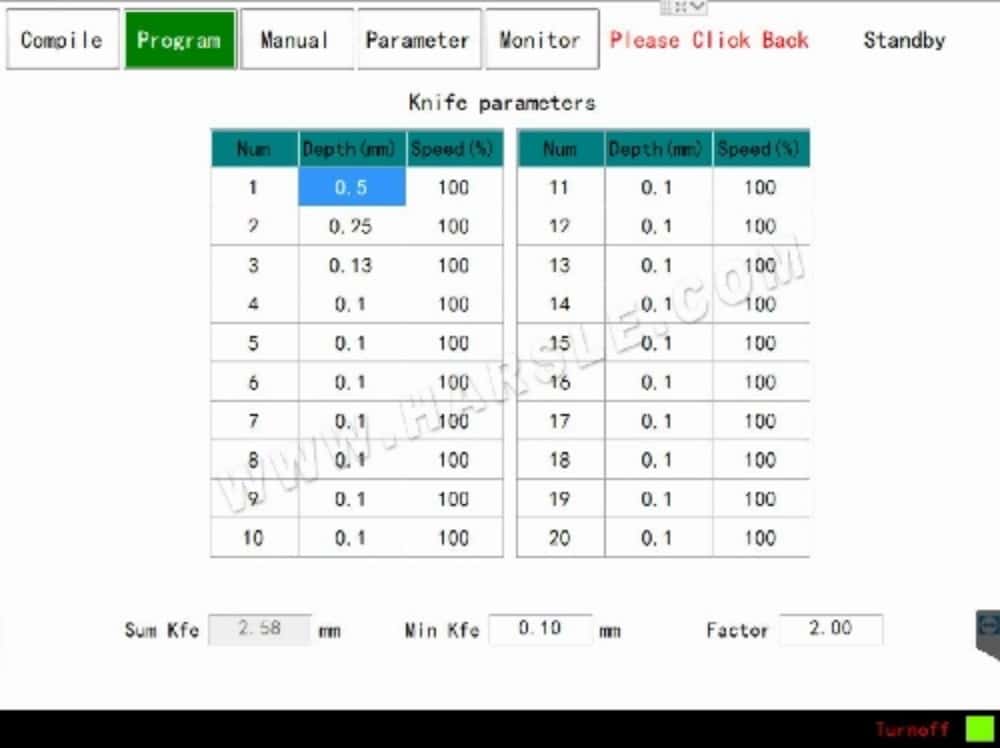

2.2 Tela de parâmetros da ferramenta

A tela de parâmetros da fresa é definida pelo cliente de acordo com os requisitos do processo. O sistema atualizará automaticamente todos os parâmetros da fresa de acordo com o fator de divisão e a profundidade mínima da fresa após a alteração dos dados da primeira linha. Uma ranhura pode aplainar até 20 fresas.

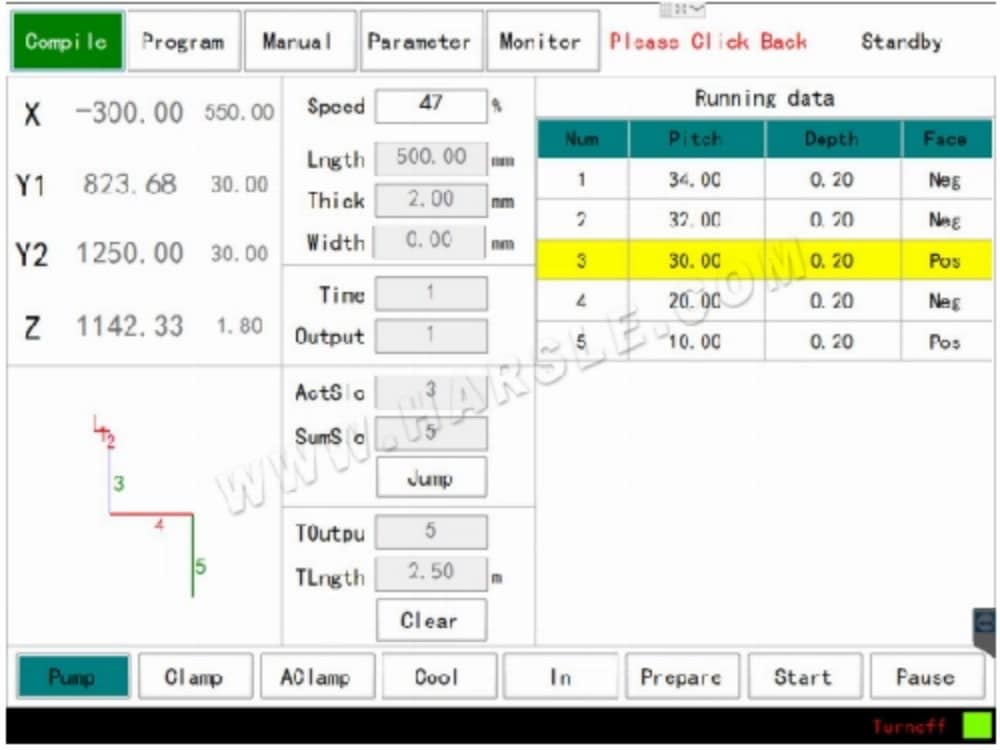

2.3 Compilar tela

A tela de compilação serve para compilar os dados inseridos automaticamente nos dados de execução da máquina. Se os dados inseridos estiverem incorretos, a tela de programação será automaticamente ignorada e as informações de erro serão exibidas.

comprimento, largura e espessura são os dados inseridos na tela de entrada automática

Velocidade: selecione o volante de regulagem de velocidade para alterar a velocidade de execução atual, o mínimo é 0, o máximo é 100

Vezes: o número de vezes que o sulco atual deve ser aplainado. O número de vezes que foi aplainado é mostrado na frente e o número total é mostrado atrás.

Número de slots: o número de slots exibido na frente é o número atual de slots, e o número exibido atrás é o número total de slots. Clique para pular para sair da janela. Você pode inserir o número do slot para pular.

Saída: o número de slots acumulados é exibido na frente e o número de medidores acumulados é exibido atrás. Clique em Limpar para limpar os slots e medidores acumulados.

No modo de espera, clique na linha, a cor de fundo da linha é amarela e a linha atual começará a funcionar ao executar a bomba, a braçadeira e o móvel

AClamp: abrir e fechar em modo de espera

Frio: pode ser ligado e desligado a qualquer momento. A pulverização do líquido de arrefecimento ocorre durante o movimento da máquina.

EM: clique em troca de ferramenta e o suporte da ferramenta se move para a posição de troca de ferramenta definida

Preparar: clique em preparação, o eixo Y vai para a posição a ser processada e para, e o usuário confirma se a posição real está correta Iniciar: clique em iniciar, a máquina funcionará automaticamente e exibirá na coluna de falha a seguir se houver alguma falha

Pausa: clique em parar, a máquina para, após um atraso de 1 segundo, o eixo Z sobe para a posição inicial, X retorna à posição inicial

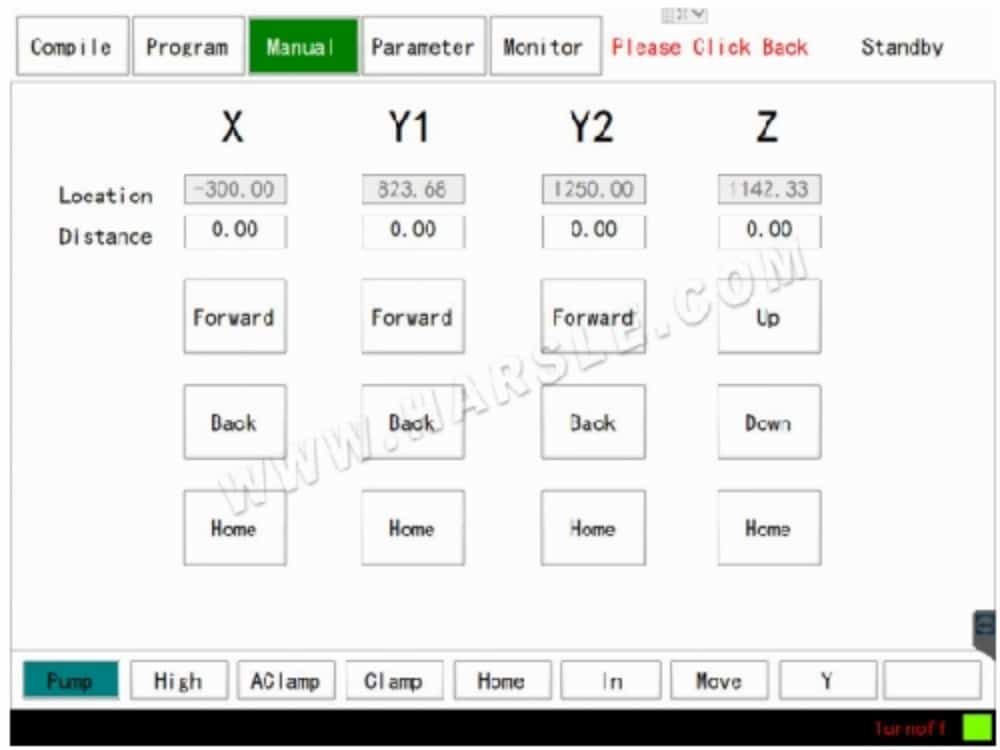

2.4 Modo manual

O modo manual é usado para depuração da máquina. Nesta tela, cada eixo pode ser retornado manualmente ao original

A função e operação da bomba, AClamp, Clamp, Home, IN são as mesmas do compole

Alto: abaixo do ponto de alta velocidade, manual para frente e para trás em alta velocidade

Y: ligação y sob o ponto, quando o eixo Y1 ou Y2 se move manualmente, o outro eixo seguirá o movimento

Mover: clique em ação única, a função dos botões manuais para frente e para trás torna-se distância de ação única para frente e para trás

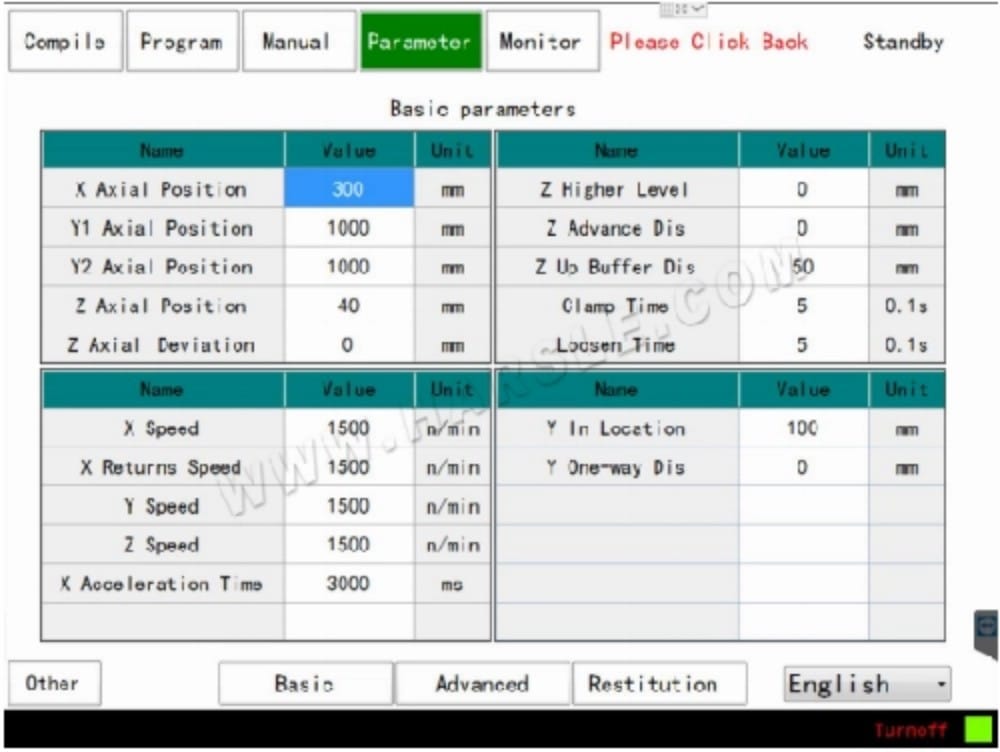

2.5 Tela de parâmetros

A tela de parâmetros inclui parâmetros básicos, parâmetros avançados, parâmetros de compensação, interruptor chinês-inglês e tela de configuração

2.5.1 Parâmetros básicos

Entre os parâmetros básicos estão aqueles que o cliente alterará com frequência e a máquina não funcionará normalmente devido a alterações indevidas

Definir posição de origem do eixo X: a posição de referência do eixo X está na posição de todas as bancadas superiores do apoio da ferramenta

Defina a posição de origem do eixo Y1: a posição de referência do eixo Y1 está na posição do grampo de fixação

Defina a posição de origem do eixo Y2: a mesma que a posição de referência do eixo Y1

Defina a posição de origem do eixo Z: a posição de referência do eixo Z está na mesa

Defina a velocidade de ranhura do eixo x: a velocidade quando o eixo x se move para frente automaticamente

Definir velocidade de retorno do eixo X: a velocidade de retorno automático do eixo X

Definir altura de elevação do eixo z: define a posição de elevação do eixo z durante a ranhura automática, que geralmente é o mesmo que “definir posição de origem do eixo z”

Defina a distância de avanço inferior do eixo Z: defina a distância de corte antes do eixo Z quando o eixo x retornar. Observação: quanto maior este parâmetro, mais cedo o corte antes do eixo Z.

Tempo de fixação da pinça móvel: tempo de fixação da pinça móvel. O eixo x só pode ser movido após a pinça móvel ser fixada.

Tempo de liberação da pinça móvel: o tempo de liberação da pinça móvel. O eixo y só pode ser movido após a pinça móvel ser liberada.

Definir posição de troca de ferramenta no eixo Y: o botão de troca de ferramenta no modo manual e na operação automática corresponde à posição do movimento do eixo Y

Defina a distância de posicionamento unidirecional: o posicionamento unidirecional pode eliminar a folga reversa da máquina, e a distância de posicionamento unidirecional deve ser maior do que a possível folga mecânica

Posicionamento unidirecional: defina 0 para desabilitar o posicionamento unidirecional e defina 1 para habilitar o posicionamento unidirecional

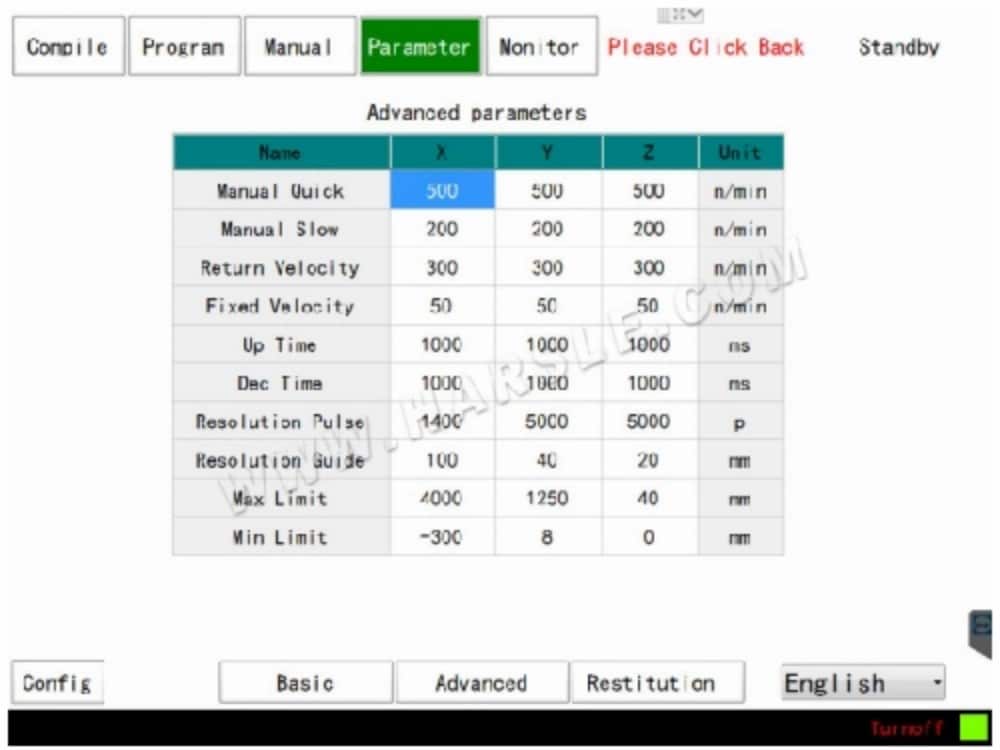

2.5.2 parâmetros avançados

Os parâmetros nos parâmetros avançados estão relacionados à precisão de funcionamento e à suavidade da máquina, portanto, a autoridade é maior do que os parâmetros básicos e é proibido que não profissionais os modifiquem.

Manual rápido: na operação manual, quando a alta velocidade é selecionada, a operação manual para frente e para trás será realizada em velocidade rápida manual

Velocidade lenta manual: na operação manual, a alta velocidade não é selecionada e o avanço e o retrocesso manuais são operados em velocidade lenta manual

Velocidade de retorno à origem: quando o eixo retorna à origem, a velocidade com que o eixo se aproxima da origem

Velocidade de origem fixa: quando o eixo retorna à posição original, a velocidade do eixo que sai da origem é inversa após tocar no interruptor de origem

Tempo de aceleração: o tempo desde a velocidade 0 até a velocidade definida. Quanto maior for este valor definido, maior será a distância de aceleração e mais suave será a aceleração correspondente.

Tempo de desaceleração: o tempo que o eixo leva para reduzir da velocidade definida para a velocidade 0. Quanto maior for a configuração, maior será a distância de desaceleração e mais suave será a desaceleração correspondente.

Resolução de pulso: o número de pulsos para uma revolução do eixo, determinado pelos parâmetros do servo motor

Resolução de avanço: distância correspondente a uma revolução do eixo, determinada pelos parâmetros mecânicos

Limite máximo suave: a posição máxima para a qual o eixo pode se mover

Limite mínimo suave: a posição mínima para a qual o eixo pode se mover

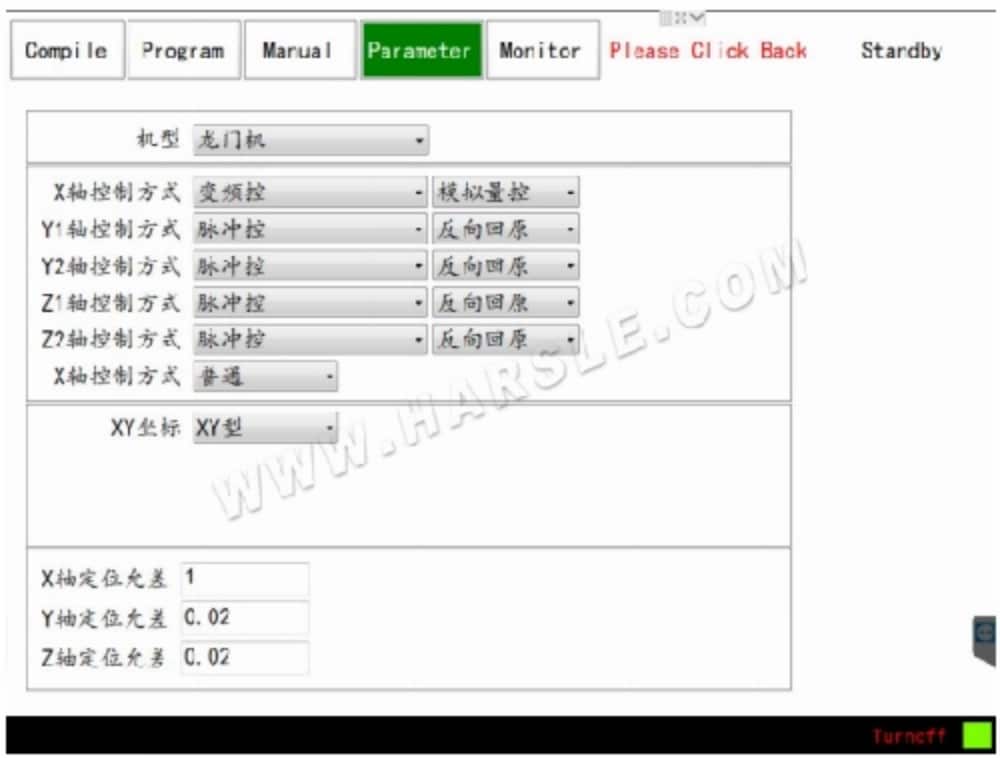

2.5.3 interface de configuração

O cliente pode selecionar o modelo e a configuração de acordo com diferentes máquinas nesta interface.

2.5.4 Parâmetros de compensação

O parâmetro de compensação é a compensação da plataforma de trabalho. A cremalheira pode apresentar pequenas deformações após um longo período de tempo. O parâmetro de compensação pode compensar a deformação da cremalheira através do sistema.

Por padrão, ele começa na posição 0. A posição inserida na primeira linha representa a distância de 0 até a posição de entrada atual. O valor de compensação é o valor de compensação inserido após a primeira linha. A posição inserida na segunda linha representa a distância da posição de entrada na primeira linha até a posição de entrada atual. O valor de compensação é o valor de compensação inserido após a linha atual.

3. Prompt de status

Status: status da operação, status dos dados, informações de falha

3.1 status da operação

Standby: a máquina atual está em um estado estático sem nenhum comando

Início: a máquina opera automaticamente de acordo com os dados de entrada

Parada: pressione o botão de parada, a máquina para primeiro e depois retorna à posição inicial

Parada de emergência: pressione o botão de parada de emergência para parar a máquina completamente

3.2 status dos dados

Dados vazios: dados de programação não foram inseridos

A distância total do slot é muito grande: a largura da placa acumulada pelos dados de entrada não pode ser maior que o limite máximo do eixo Y

O primeiro slot é muito pequeno: a distância do slot da primeira linha de entrada não pode ser menor que o limite mínimo do eixo Y

A profundidade da ranhura é maior que a profundidade total: a profundidade da ranhura da linha atual não pode ser maior que a profundidade total

Configuração de profundidade de ranhura muito grande: a profundidade da ranhura antes da redução da espessura da placa não pode ser menor que o limite mínimo do eixo Z

3.3 informações de falha

Parada de emergência: o botão de parada de emergência não é puxado para cima e as informações de falha são apagadas após puxá-lo para cima

Pressione um botão para retornar ao original: depois que o sistema for desligado e reiniciado, ele solicitará que você pressione um botão para retornar ao original, ligue a bomba de óleo, clique em um botão para retornar ao original em operação automática ou manual, e as informações de falha serão apagadas após um botão para retornar ao original

Falha na bomba de óleo: falha no relé térmico da bomba de óleo, verifique se é falha no motor da bomba de óleo ou falha no relé térmico, limpe as informações de falha após o relé térmico ser desconectado

Erro de origem do eixo x: quando a posição atual do eixo x for maior que 10 mm, o sinal de origem do eixo x será encontrado e esta falha será exibida. Verifique se o interruptor de origem do eixo x possui detecção de erro ou se a contagem do encoder está incorreta e pressione a tecla Parar para limpar as informações de falha.

Desconexão do codificador do eixo x: se for detectado que o codificador não consegue contar normalmente, verifique se o valor atual do eixo x está normal na tela manual e pressione a tecla parar para limpar as informações de falha

Reversão do codificador do eixo x: se for detectado que a direção de contagem do codificador é inconsistente com a direção de execução, conecte a e B do codificador inversamente e pressione a tecla de parada para limpar as informações de falha

Comunicação HMI anormal: os dados de comunicação são perdidos.

Verifique se a linha de comunicação entre o computador superior e o controlador inferior está em bom contato. Pressione a tecla Stop para limpar as informações de falha.

Falha no eixo: verifique o código de informação de falha do acionamento do eixo.

De acordo com a solução de problemas no manual do acionamento do eixo, pressione a tecla de parada para limpar a falha do acionamento do eixo. Se não houver falha no acionamento do eixo, as informações da falha serão apagadas.

Falha de comunicação do eixo: o eixo deste sistema é controlado por comunicação. Se o controlador não receber o sinal do eixo, ele reportará uma falha de comunicação. Verifique

se a linha de comunicação está em bom contato e se os parâmetros do eixo estão definidos corretamente. Após a comunicação estar normal, as informações de falha serão apagadas.

Limite do eixo: quando a posição atual do eixo for menor que o limite mínimo nos parâmetros do sistema, será exibido o limite mínimo do eixo. Quando for maior que o limite máximo, será exibido o limite máximo do eixo. Verifique

se a posição fornecida estiver acima do limite. Após a posição atual estar dentro do limite, as informações de falha serão apagadas

Ⅸ Compromisso com o serviço pós-venda

Para o serviço de vendas, nossa empresa o divide em três partes: pré-venda, venda e pós-venda. Nosso compromisso de serviço: garantia de um ano e serviço vitalício.

⒈ Serviço de pré-venda

Nossa empresa é responsável por fornecer aos usuários análises de viabilidade e planos de configuração de equipamentos confiáveis antes das vendas, fornecendo soluções razoáveis e apropriadas de acordo com a situação específica dos usuários e fazendo um bom trabalho como consultor de compras para os clientes.

⒉Serviço em venda

O fornecedor é responsável pela instalação e comissionamento dos equipamentos, enquanto o comprador fornece guindastes e ferramentas gerais. Depure e treine a equipe de operação e manutenção do cliente. Forneça suporte técnico e treinamento técnico aos usuários de acordo com suas necessidades, comunique-se com os usuários em tempo hábil durante o processo de produção e garanta que os operadores possam operar e manter o equipamento de forma independente e habilidosa, tanto quanto possível.

⒊ Serviço pós-venda

Nossa empresa é responsável por fornecer serviços aos usuários durante e fora do período de garantia. Durante o primeiro serviço pós-venda, a equipe de comissionamento (manutenção) deve assinar a confirmação do usuário na Folha de Instalação e Comissionamento do Equipamento e a confirmação do usuário e operador na Folha de Treinamento do Equipamento. Em serviços futuros, a equipe de comissionamento (manutenção) deve ter um relatório por escrito sobre o comissionamento ou manutenção a cada vez, e todos os dados serão mantidos como arquivos do cliente para registro. Para usuários fora do período de garantia, nossa empresa também oferece serviço pós-venda pontual e de alta qualidade, garantindo o fornecimento de peças de desgaste e sobressalentes, e cobrando os custos adequadamente para garantir o uso normal dos usuários.

O comissionamento, a operação e a manutenção dos equipamentos são realizados pelos técnicos de comissionamento e pela equipe de serviço pós-venda da empresa. As orientações dos membros prevalecerão. Caso necessitem de suporte técnico, entrem em contato com nosso departamento técnico o mais breve possível.