Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Quais são as últimas inovações em tecnologia de prensas hidráulicas?

- Sistemas avançados de prensa hidráulica servo-acionada

- Monitoramento de imprensa e manutenção preditiva habilitados para IoT

- Projetos de prensas híbridas elétricas e hidráulicas

- Gêmeo Digital e Simulação para Otimização de Prensas

- Fabricação Aditiva de Ferramentas de Prensa Personalizadas

- Perguntas frequentes

- Como as últimas inovações em tecnologia de prensas hidráulicas melhoram a eficiência operacional?

- Como o monitoramento de IoT pode melhorar meu cronograma de manutenção de impressora?

- O que é um gêmeo digital e como ele beneficia as operações de prensas hidráulicas?

- As prensas híbridas eletro-hidráulicas são adequadas para todas as tonelagens?

- Conclusão

Últimas inovações em Prensa hidráulica A tecnologia remodelou completamente as capacidades dessas máquinas, transformando-as de meros instrumentos de trabalho potentes em sistemas altamente adaptáveis e energeticamente eficientes. Quando trabalhei pela primeira vez com prensas hidráulicas tradicionais, sua resistência era inegável, mas sua rigidez e alto consumo de energia frequentemente limitavam a produtividade. Neste artigo, apresentarei desenvolvimentos inovadores — como servoacionamentos de precisão e monitoramento IoT em tempo real — que estão aumentando a precisão, maximizando o tempo de atividade e gerando economias significativas de energia nas operações modernas de usinagem.

Sistemas avançados de prensa hidráulica servo-acionada

Servomotores com eficiência energética

Tenho observado como a integração de servomotores de alta resposta pode reduzir drasticamente o consumo de energia. Em vez de operar uma bomba hidráulica em plena capacidade durante todo o ciclo, os sistemas de prensas hidráulicas servoacionadas permitem que o motor acelere apenas quando a força é necessária e, em seguida, opere em baixa potência durante as fases sem prensa. Esse fornecimento de energia sob demanda não só reduz os custos de eletricidade, como também minimiza o acúmulo de calor, prolongando a vida útil do óleo hidráulico e dos componentes do sistema.

Controle de pressão de precisão com feedback de malha fechada

Um dos recursos de destaque das prensas hidráulicas mais recentes é o controle de pressão em malha fechada. Medindo continuamente a posição e a força do pistão por meio de transdutores de alta resolução, a prensa ajusta as aberturas das válvulas em tempo real para manter perfis de força exatos. Na minha experiência, esse nível de precisão — frequentemente dentro de ±0,5% da pressão alvo — suporta tarefas complexas de conformação onde a consistência é crítica, como componentes aeroespaciais ou carcaças de dispositivos médicos.

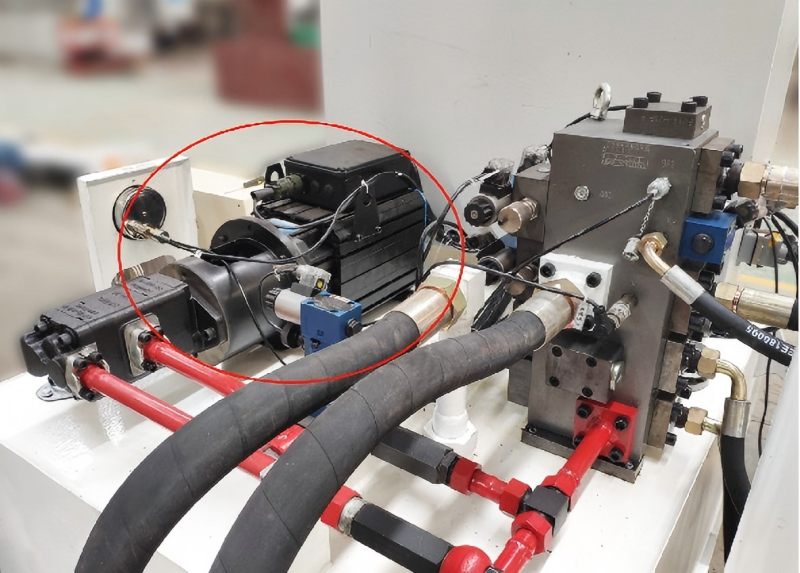

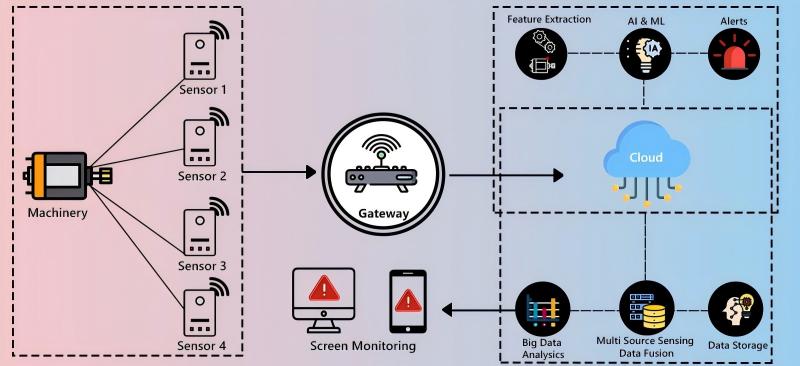

Monitoramento de imprensa e manutenção preditiva habilitados para IoT

Análise de desempenho em tempo real

Conectar uma prensa hidráulica a uma plataforma de IoT libera uma riqueza de dados operacionais. Reviso regularmente os painéis que mostram os tempos de ciclo, as pressões de pico e a amperagem da bomba. Quando esses dados são visualizados ao longo de semanas ou meses, fica claro onde ocorrem os gargalos e quais componentes estão trabalhando mais intensamente. Os fabricantes podem então ajustar os parâmetros da prensa ou ajustar os cronogramas de produção para maximizar a produtividade.

Alertas de manutenção preditiva para prensas hidráulicas

Em vez de esperar que uma vedação falhe ou uma bomba trave, a manutenção preditiva utiliza sensores de vibração e monitores de qualidade do óleo para sinalizar sinais de alerta precoces. Configurei sistemas que enviam alertas automatizados quando picos de vibração ou contagens de partículas excedem os limites, permitindo-me programar a manutenção bem antes de paradas não programadas. Essa abordagem proativa normalmente reduz os custos de manutenção em até 30% e mantém as linhas de produção funcionando sem problemas.

Projetos de prensas híbridas elétricas e hidráulicas

Combinando acionamentos elétricos com força hidráulica

Um projeto híbrido combina um acionamento elétrico para fases de alta velocidade e baixa força com um circuito hidráulico para conformação de grande tonelagem. Na minha oficina, essa abordagem híbrida significava que podíamos executar cursos de aproximação rápidos eletricamente e, em seguida, alternar para a energia hidráulica para o ciclo de prensagem propriamente dito. O resultado são tempos de ciclo mais rápidos — frequentemente 20–30% mais curtos — sem sacrificar a força de trabalho pesada que o sistema hidráulico fornece.

Consumo de energia reduzido em sistemas de prensagem híbridos

Ao aproveitar a eficiência dos motores elétricos para segmentos sem carga do ciclo, as prensas híbridas eletro-hidráulicas consomem significativamente menos energia do que suas equivalentes totalmente hidráulicas. Observei uma redução no consumo de energia de até 40%, tornando esses sistemas ideais para instalações de alto volume que buscam reduzir as contas de serviços públicos e a pegada de carbono.

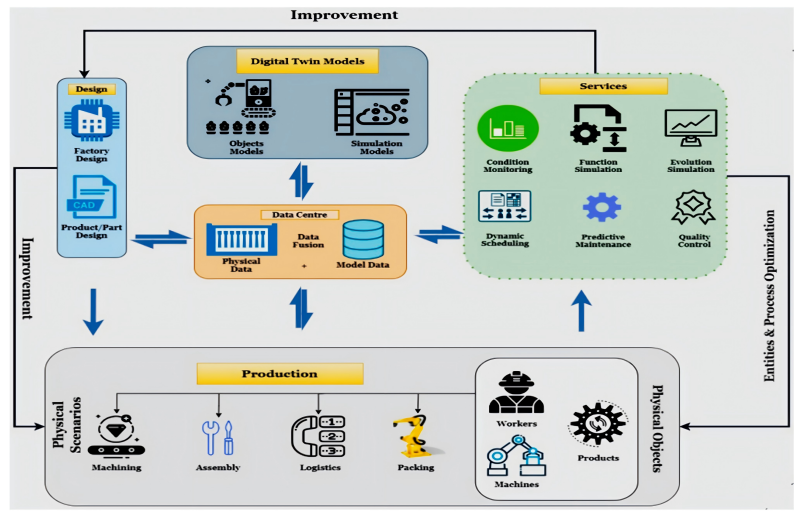

Gêmeo Digital e Simulação para Otimização de Prensas

Com a ascensão da Indústria 4.0, os gêmeos digitais se tornaram uma das inovações mais atraentes em tecnologia de prensas hidráulicas. Ao criar um modelo virtual de uma prensa — incluindo circuitos hidráulicos, controles elétricos e dinâmica mecânica —, posso simular alterações de configuração, prever o desempenho sob cargas variáveis e validar intertravamentos de segurança muito antes da instalação do hardware. Esse comissionamento virtual acelera os cronogramas de implantação e reduz os riscos durante os testes de aceitação em fábrica.

Comissionamento Virtual de Máquinas de Prensa Hidráulica

A criação de um gêmeo digital — uma réplica virtual da prensa hidráulica e sua lógica de controle — me permite testar novas configurações de matriz e estratégias de controle em software antes mesmo de tocar na máquina real. Esse comissionamento virtual reduz o tempo de configuração na fábrica e garante que as velocidades do pistão, as rampas de força e os tempos de parada sejam otimizados para cada trabalho.

Gêmeo digital para previsão de desgaste de matriz

Além do comissionamento, um gêmeo digital pode simular o desgaste da matriz sob diversos perfis de pressão e espessuras de metal. Utilizei essas simulações para prever quando as ferramentas precisarão de recapeamento ou substituição, prevenindo defeitos e evitando retrabalhos dispendiosos. Essa previsão é especialmente valiosa ao operar ligas caras ou processos de conformação em vários estágios.

Fabricação Aditiva de Ferramentas de Prensa Personalizadas

Matrizes de impressão 3D para geometrias complexas

A manufatura aditiva entrou no mercado de prensas hidráulicas, permitindo a criação de canais de resfriamento conformados e estruturas internas complexas em matrizes de prensa. Recentemente, testei uma matriz de aço impressa em 3D para operações de estampagem profunda, e o resfriamento integrado reduziu os tempos de ciclo em 15%, garantindo um fluxo de material mais uniforme.

Prototipagem rápida de ferramentas e prazos de entrega mais curtos

A fabricação tradicional de ferramentas pode levar semanas, mas com a manufatura aditiva de metais, consigo iterar projetos de matrizes em dias. Essa prototipagem rápida acelera o desenvolvimento de produtos e a produção em pequenas tiragens, permitindo que as instalações respondam rapidamente às demandas dos clientes ou às mudanças do mercado.

Perguntas frequentes

Como as últimas inovações em tecnologia de prensas hidráulicas melhoram a eficiência operacional?

A integração avançada de sensores e a manutenção preditiva reduzem o tempo de inatividade não planejado em até 50%, enquanto os sistemas servo-hidráulicos aumentam as velocidades do ciclo e garantem precisão repetível, maximizando a produtividade.

Como o monitoramento de IoT pode melhorar meu cronograma de manutenção de impressora?

Sensores de IoT monitoram níveis de vibração, condições do óleo e métricas de uso em tempo real. Quando os limites são excedidos, você recebe alertas para realizar a manutenção antes que ocorra uma pane, aumentando o tempo de atividade e reduzindo os custos de reparo.

O que é um gêmeo digital e como ele beneficia as operações de prensas hidráulicas?

Um gêmeo digital é um modelo virtual da prensa e do sistema de controle. Ele permite que engenheiros simulem operações, otimizem parâmetros de ciclo e prevejam o desgaste das ferramentas, tudo isso sem comprometer o equipamento físico.

As prensas híbridas eletro-hidráulicas são adequadas para todas as tonelagens?

Os projetos híbridos se destacam em faixas de tonelagem média a alta, normalmente de 100 a 1.000 toneladas. Eles equilibram velocidade e força, tornando-os versáteis tanto para tarefas leves de conformação quanto para prensagem pesada.

Conclusão

Adotando as últimas inovações em Prensa hidráulica Tecnologias como sistemas servo-acionados, monitoramento habilitado para IoT, arquiteturas híbridas, gêmeos digitais e ferramentas de manufatura aditiva podem aumentar significativamente a precisão, a eficiência e a confiabilidade. Ao integrar esses avanços, consegui reduzir os custos de energia, diminuir os tempos de configuração e manter um maior tempo de atividade da produção. Se você está pronto para explorar como essas tecnologias podem aprimorar suas operações, entre em contato com nossa equipe para uma consulta personalizada ou para agendar uma demonstração hoje mesmo.