Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Como identificar rapidamente as causas do alarme da dobradeira de tubos

- Entendendo os principais tipos de causas de alarmes em dobradeiras de tubos

- Como identificar as causas dos alarmes da dobradeira de tubos de forma rápida e precisa

- Passo 1 – Verifique a descrição do código de alarme no controlador.

- Etapa 2 – Inspecione os movimentos do eixo usando o modo de ajuste manual.

- Etapa 3 – Verificar as condições do sistema hidráulico

- Etapa 4 – Confirme a funcionalidade do sensor e do interruptor de limite.

- Etapa 5 – Revise as configurações recentes do trabalho e a configuração das ferramentas.

- Prevenção de causas recorrentes de alarmes de dobradores de tubos

- PERGUNTAS FREQUENTES

- Conclusão

Os alarmes em dobradeiras de tubos podem interromper a produção instantaneamente, paralisando o fluxo de trabalho, reduzindo a eficiência e até mesmo danificando suas ferramentas se não forem tratados corretamente. Se você busca entender por que esses alarmes ocorrem e como identificar suas causas rapidamente, você está no lugar certo. Neste artigo, vou guiá-lo pelos principais passos para diagnosticar problemas com alarmes, explicar o que as diferentes categorias de alarmes geralmente indicam e ajudá-lo a identificar problemas mais rapidamente para que você possa restaurar a operação estável da sua máquina com o mínimo de tempo de inatividade.

Entendendo os principais tipos de Dobrador de tubos Causas de alarme

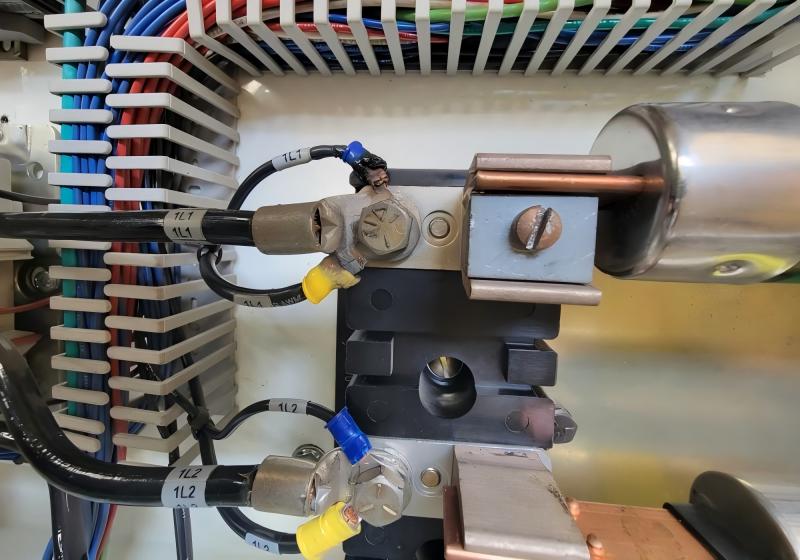

Causas de alarmes elétricos em dobradeiras de tubos CNC

Alarmes elétricos estão entre os problemas mais comuns em sistemas de curvatura de tubos CNC. Esses alarmes geralmente estão relacionados a flutuações de energia, tensão incorreta, fusíveis queimados ou aterramento inadequado. Quando isso ocorre, a máquina pode parar de responder ou desligar completamente. Eu sempre recomendo verificar primeiro a fonte de alimentação principal, pois a tensão instável pode acionar vários códigos de falha. Em seguida, verifique cada servoacionador e o painel elétrico quanto a superaquecimento ou fiação solta. Isso ajuda a identificar rapidamente a causa raiz e evita a substituição desnecessária de peças.

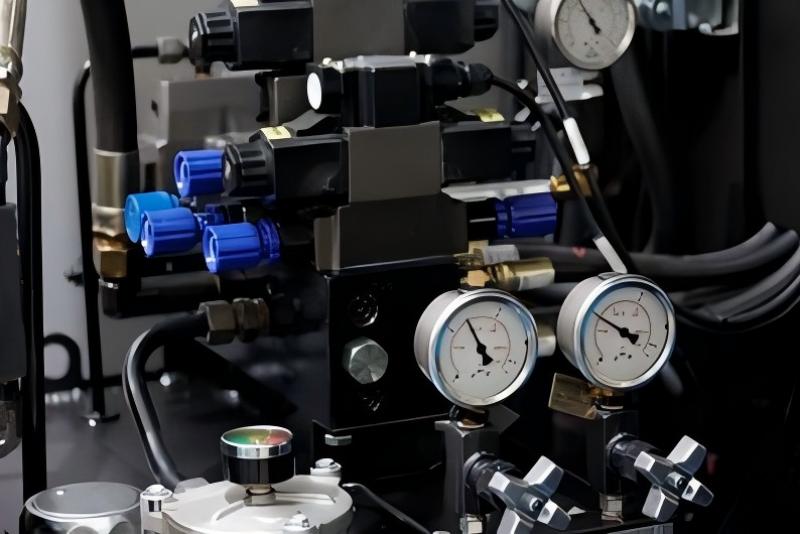

Causas de alarmes em dobradeiras de tubos relacionadas à pressão hidráulica

Os sistemas hidráulicos são essenciais para alimentação, fixação, curvatura e retração do mandril. Se a pressão hidráulica cair abaixo do nível necessário, alarmes serão acionados. O problema pode ser causado por baixo nível de óleo, filtro obstruído, ar preso no sistema ou uma bomba hidráulica com defeito. Para diagnosticar o problema, começo inspecionando o manômetro, verificando se há vazamentos e confirmando se a temperatura do óleo está dentro da faixa recomendada. Se a pressão oscilar durante a curvatura, isso geralmente indica contaminação ou vedações desgastadas.

Causas de alarmes mecânicos devido ao movimento de eixos e ferramentas

Alarmes mecânicos são frequentemente associados a sobrecargas nos eixos, erros de posicionamento ou interferência entre componentes da ferramenta. Ao solucionar esses alarmes, começo verificando se há obstruções ou desalinhamentos nos trilhos-guia, fusos de esferas e grampos. Um mandril mal posicionado também pode causar sobrecargas durante a dobra. Testar os eixos no modo manual ajuda a identificar se a causa é atrito mecânico, limites de eixo incorretos ou lubrificação inadequada.

Como identificar as causas dos alarmes da dobradeira de tubos de forma rápida e precisa

Passo 1 – Verifique a descrição do código de alarme no controlador.

O primeiro passo que dou é revisar a descrição do alarme no controlador CNC. A maioria dos sistemas — sejam eles baseados em PLC ou controles CNC avançados — fornece um código e uma breve explicação. Compreender essa mensagem restringe o caminho do diagnóstico. Também verifico se o alarme é repetível, o que me indica se o problema é de hardware ou software.

Etapa 2 – Inspecione os movimentos do eixo usando o modo de ajuste manual.

Assim que o código de alarme indica a direção, utilizo o modo de movimentação manual para testar cada eixo individualmente. Se o eixo de flexão travar ou produzir ruído, o problema provavelmente é mecânico. Se ele se recusar a se mover, a causa pode ser elétrica ou relacionada ao software. Esta etapa me ajuda a verificar se o alarme está relacionado a sobrecarga, desalinhamento ou falha no feedback do encoder.

Etapa 3 – Verificar as condições do sistema hidráulico

Como a instabilidade hidráulica é uma das principais causas de alarmes em dobradeiras de tubos, sempre verifico o som da bomba hidráulica, a condição do óleo e a temperatura. Óleo escuro ou com cheiro de queimado geralmente indica contaminação. Bolhas de ar nos visores sugerem cavitação, que pode causar alarmes intermitentes e qualidade de dobra inconsistente.

Etapa 4 – Confirme a funcionalidade do sensor e do interruptor de limite.

As dobradeiras de tubos dependem muito de sensores para a posição do mandril, o estado da fixação e os limites dos eixos. Se um sensor falhar ou ficar desalinhado, alarmes falsos serão disparados. Eu verifico manualmente cada sensor para garantir que ele detecte o movimento corretamente. Apertar suportes soltos e limpar as superfícies dos sensores geralmente resolve o problema imediatamente.

Etapa 5 – Revise as configurações recentes do trabalho e a configuração das ferramentas.

Parâmetros incorretos do programa — como comprimento de avanço, ângulo ou passos do mandril — também podem causar alarmes. Sempre que soluciono problemas, comparo o programa com a configuração da ferramenta para garantir que todos os valores correspondam às condições reais de trabalho. Uma discrepância entre as dimensões da ferramenta e os dados do programa é uma das maneiras mais rápidas de gerar erros.

Prevenção de causas recorrentes de alarmes de dobradores de tubos

Calibração de rotina de mandris, grampos e eixos

A calibração regular evita inconsistências que levam a alarmes. Recomendo verificar a extensão do mandril, a pressão de fixação e os pontos zero dos eixos após qualquer alteração de modelo ou ajuste de ferramentas.

Manter os sistemas elétricos e hidráulicos limpos

Poeira, contaminação por óleo e ventilação inadequada causam muitos alarmes recorrentes. A limpeza do painel elétrico e a troca periódica do óleo hidráulico evitam o superaquecimento e a instabilidade da pressão.

Implementando um Plano de Manutenção Preventiva

Um plano de manutenção estruturado — que abrange lubrificação, inspeção e substituição de peças — ajuda a reduzir alarmes repetitivos e melhora a precisão geral da dobra.

PERGUNTAS FREQUENTES

Quais são as causas mais comuns de alarmes em dobradeiras de tubos em sistemas CNC?

As causas mais comuns incluem problemas de tensão elétrica, quedas de pressão hidráulica, sobrecargas nos eixos, sensores defeituosos e configurações incorretas do programa. Cada uma dessas causas pode acionar diferentes códigos de alarme, dependendo do modelo da máquina.

Como posso determinar rapidamente se um alarme é elétrico ou mecânico?

Normalmente testo os eixos no modo manual. Se o eixo tenta se mover, mas com dificuldade, provavelmente o problema é mecânico. Se não se mover de forma alguma, o problema pode ser elétrico ou relacionado aos drivers dos servomotores.

Por que os alarmes hidráulicos são acionados durante a flexão contínua?

Alarmes hidráulicos geralmente surgem devido a superaquecimento, nível de óleo insuficiente ou bomba defeituosa. A flexão contínua aumenta a carga, tornando os sistemas hidráulicos instáveis mais propensos a disparar alarmes.

Uma configuração incorreta das ferramentas pode acionar códigos de alarme?

Sim. Mandris desalinhados, força de fixação incorreta ou dimensões de ferramentas incompatíveis são causas comuns de alarmes em dobradeiras de tubos. Sempre verifique se as ferramentas correspondem aos parâmetros do programa.

Conclusão

Identificando Dobrador de tubos Identificar rapidamente as causas dos alarmes é essencial para minimizar o tempo de inatividade e proteger seu equipamento. Ao verificar as descrições dos alarmes, testar o movimento dos eixos, analisar o desempenho hidráulico e inspecionar sensores e ferramentas, você pode diagnosticar a maioria dos problemas com eficiência e retomar o processo de curvatura sem problemas. Se precisar de mais suporte ou quiser consultar guias avançados de solução de problemas, entre em contato com nossa equipe ou consulte a documentação adicional sobre sistemas de curvatura de tubos.