Tutorial básico para máquina de dobra CNC em fábrica de chapas metálicas

Se você está procurando um guia claro e fácil de seguir tutorial para dobra CNC, você chegou ao lugar certo. Como editor da HARSLE, ajudo regularmente operadores e gerentes de fábrica a entender as operações fundamentais das dobradeiras CNC. Neste guia, descreverei a configuração, a operação básica e dicas de manutenção para dobradeiras CNC, ajudando você a melhorar a precisão, aumentar a produtividade e prolongar a vida útil da máquina. Seja você iniciante ou buscando atualizar seus conhecimentos, você encontrará informações valiosas aqui.

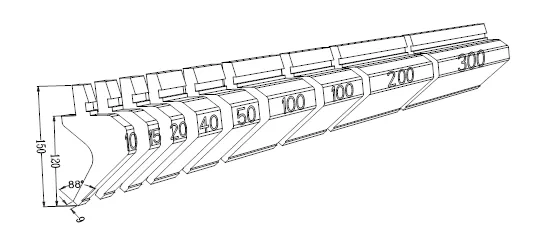

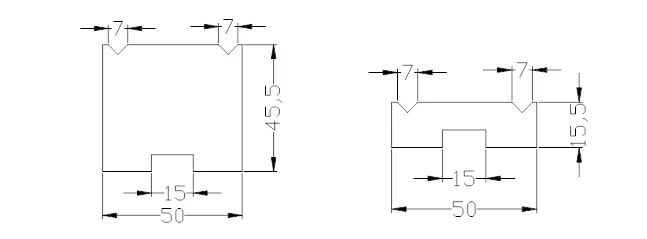

Soco de Máquina de dobra CNC

O punção, também conhecido como faca para dobradeira CNC, é dividido em dois tipos: tipo integral e tipo bipartido. Comprimento do tipo integral: 415 mm e 835 mm.

Comprimento dividido: 10, 15, 20, 40, 50, 100 (corno esquerdo), 100 (corno direito), 200, 300 (mm); pode ser combinado em diferentes comprimentos de curvatura com moldes divididos.

O soco é dividido em quatro tipos: faca reta, faca de dobra, faca de arco e faca especial.

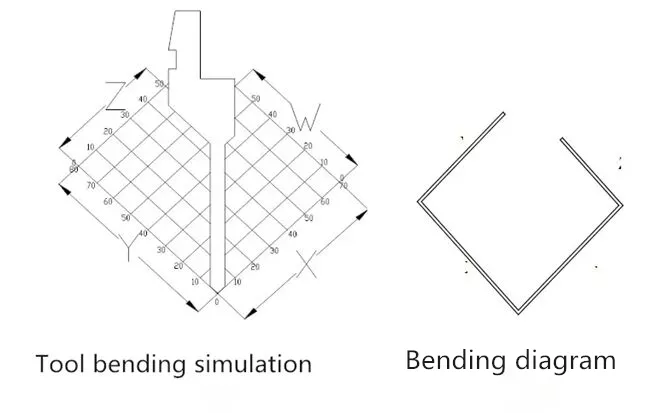

1. Tipos de faca reta e características de processamento

Adequado para dobrar e produtos simétricos, a direção frontal e traseira pode evitar a posição, a espessura da ferramenta é de 6 mm, então a abertura de dobra pode ser tão pequena quanto 6 mm.

Análise da ferramenta: A partir do diagrama de simulação de dobra da ferramenta, pode-se observar que a parte frontal e traseira da ferramenta podem ser evitadas, mas o comprimento de Z e W é menor que o comprimento de X e Y. O ângulo da ponta da faca desta ferramenta é de 88 graus, e o ângulo R da ponta da faca é de 0,2. Além disso, o uso de ferramentas com ângulos de 30 graus e 45 graus é comum.

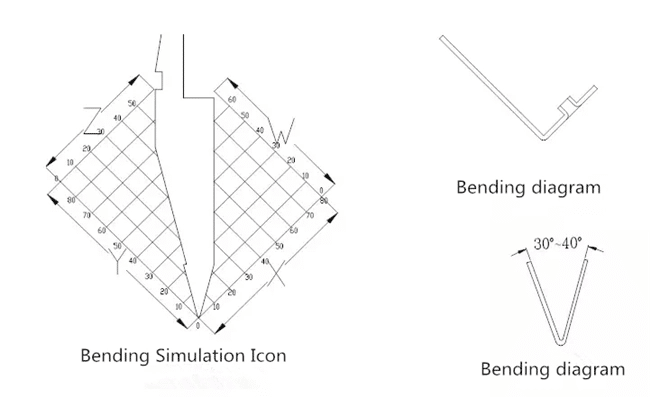

Análise da ferramenta: ângulo da ponta da faca de 30 graus, ângulo R da ponta da faca de 0,67, permitindo dobrar em ângulo de 30 a 180 graus. O pequeno ângulo da ponta da faca permite evitar furos em brotos ou porcas, etc. Também pode ser usado como um molde de inserção profunda. As ferramentas dianteiras e traseiras podem ser evitadas.

2. Tipos de facas de dobra e características de processamento

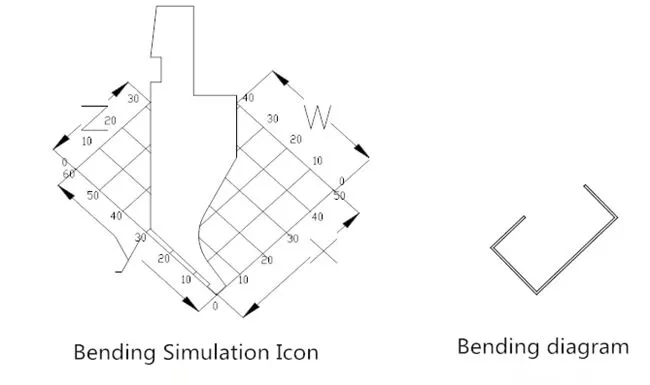

Análise da ferramenta: A ferramenta utiliza principalmente a função de esquiva na direção W durante o processo de dobra. Quando X > 15 mm, o efeito de esquiva se agrava cada vez mais. Quando Y > 30, a condição de dobra é satisfeita, caso contrário, a ferramenta retornará ao seu estado original. A ferramenta é comumente conhecida como pequena faca de dobra.

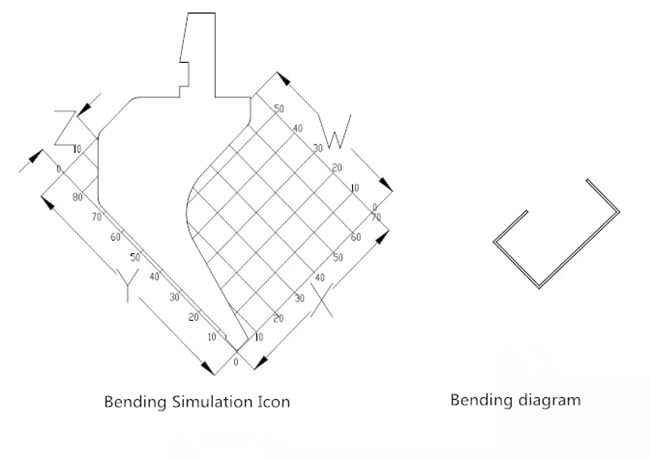

Análise da ferramenta: A ferramenta utiliza principalmente a função de esquiva na direção W durante o processo de dobra. Quando X > 25 mm, o efeito de esquiva se agrava cada vez mais. Quando Y > 75, a condição de dobra é satisfeita, caso contrário, a ferramenta retornará ao seu estado original. A ferramenta é comumente conhecida como a grande faca de dobra.

3. O tipo de faca de arco e as características de processamento

Análise da ferramenta: A faca de arco é dividida em tipo fixo e tipo móvel. A faca de arco deve atender às condições de processamento de uma curvatura de arco diferente, substituindo a barra redonda. Quando a faca em formato de X é X10>10 mm, ela evita isso. O efeito da broca é o mesmo do facão pequeno. O critério de seleção popular para a ranhura em V da matriz é o diâmetro do arco mais duas espessuras de chapa.

4. Tipos de facas especiais e características de processamento

Faca especial para prensa dobradeira inclui punção e matriz de deslocamento, punção e matriz de bainha e alguns formatos especiais de punções.

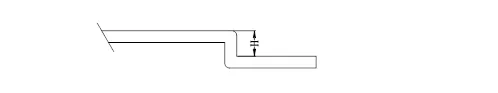

● A matriz e o punção offset existentes são divididos em dois tipos: 415 mm e 835 mm. O tamanho da forma dividida é o mesmo da ferramenta. A forma de dobra da especificação de desenho é formada, mas quando a espessura da chapa é alta, como T = 2,0, considerando a indentação mais severa e as limitações do próprio molde, será difícil de moldar.

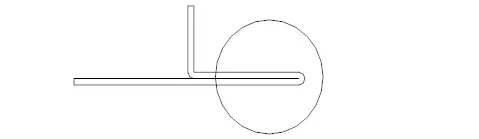

● O punção do punção e matriz de bainha é uma matriz plana, que pode ser substituída por uma matriz de dobra comum, mas a ranhura em V deve ser evitada. É usada principalmente para o processamento de achatamento de lado morto, porcas de rebite e assim por diante.

Matriz de máquina de dobra CNC

1. Tipos de matrizes de prensa dobradeira: dobra, inserção, bainha, etc.

⑴ Matriz de flexão

A seleção da matriz de dobra para máquinas de dobra CNC considera principalmente a espessura do produto processado. Atualmente, o novo padrão de seleção de matriz da Yi Xin Company é 6T, que é o padrão para trabalhos em campo em circunstâncias não especiais. Ao processar ranhuras em V grandes ou pequenas, o coeficiente de dobra precisa ser ajustado adequadamente.

Análise do molde: A imagem mostra um dos tipos de matriz. Os tipos de ranhuras em V incluem principalmente 4V, 6V, 7V, 8V, 10V, 12V, 16V, 25V e algumas facas especiais para dobra com ranhuras em V grandes. A matriz é dividida em dois tipos de acordo com a altura: 46 de altura e 26 de altura.

⑵ Insira a matriz profunda

Análise do molde: Um dos tipos de ranhuras em V é mostrado na figura. Os tipos de ranhuras em V são principalmente 4V, 6V, 8V, 12V e algumas matrizes profundas de inserção especiais, adequadas para dobra em qualquer ângulo entre 30 e 180 graus.

⑶ Matriz de bainha

Atualmente, a empresa não possui uma matriz especial para bainha, que geralmente é substituída por uma matriz para dobra.

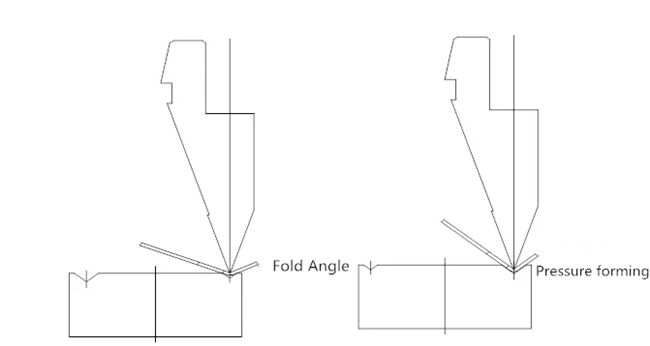

2. Método de conformação da prensa dobradeira

⑴ Processamento de dobra em L

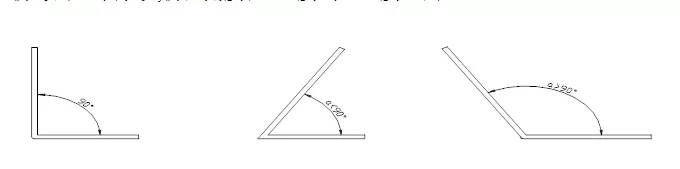

As formas básicas da curvatura, o ângulo de curvatura está entre 30 graus e 180 graus.

Ao dobrar o ângulo agudo, você precisa inserir a matriz profunda e o punção agudo, e dobrar 90 graus ou o ângulo obtuso pode escolher qualquer processamento de molde.

① O princípio do processamento de dobra em L

R: Baseado no princípio de dois medidores traseiros (dois pontos) e posicionados pelo formato da peça de trabalho.

B: Quando um medidor traseiro estiver posicionado, preste atenção à inclinação e à dimensão de curvatura necessária, que está na mesma linha central.

C: Quando a pequena curva é feita, o processamento da posição reversa é ideal.

D: É melhor abaixar o meio da régua de acordo com a régua traseira (a régua não é fácil de levantar depois que a posição é fixada).

E: É melhor confiar no lado mais próximo da regra.

F: É melhor confiar no lado longo.

G: Use o gabarito como posição auxiliar (o chanfro e o lado irregular são dobrados).

2 Precauções de processamento da máquina de dobra CNC interna em L

R: Quando o molde está sendo montado, a dobra é realizada, e o medidor traseiro precisa ser puxado para trás para evitar que a peça de trabalho seja deformada durante o processo de dobra;

B: Quando a parte interna da peça de trabalho grande é dobrada, devido ao formato da peça de trabalho ser grande e a área de dobra ser pequena, a faca e a área de dobra são difíceis de sobrepor, o que dificulta o posicionamento da peça de trabalho dobrada ou danifica a dobra da peça de trabalho.

③ L-precauções no processamento de dobra de formas

R: Quando o tamanho pequeno é dobrado, o punção e o medidor traseiro interferem.

B: Quando a posição do furo estiver mais próxima da linha de dobra ou o tamanho da borda da dobra for menor que metade de uma ranhura em V, preste atenção ao material de tração da dobra.

④ Método especial de dobra para processamento de dobra em L

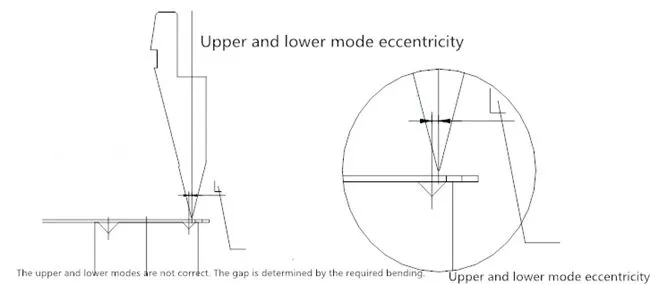

A: Método de flexão excêntrica

Análise de processo:

A dobra excêntrica apresenta a diferença entre a carga positiva e negativa da matriz. Durante o processamento, o material de trefilação é posicionado na parte interna ou externa da linha de dobra para fazer a diferença. Além disso, a dobra excêntrica é um método de processamento especial, que apresenta certos perigos e não deve ser utilizado em circunstâncias especiais.

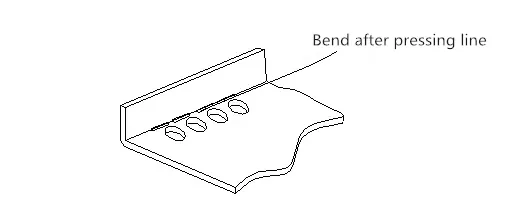

B: Método de flexão de linha

Análise de processo:

Devido ao efeito de cisalhamento da dobra excêntrica, alguns produtos com altos requisitos de superfície não são utilizados. O tempo de prensagem e dobra é o mesmo da dobra excêntrica. Antes da dobra, você pode usar uma fresa de 88 graus ou uma matriz de prensagem especial para dobrar. Pressione a linha na linha de dobra e dobre com o molde normal.

C: pequena curvatura em V, grande ângulo, grande pressão em V.

Análise do processo: primeiro use uma pequena ranhura em V para dobrar em um ângulo grande e, em seguida, use o molde normal para dobrar. Este método de processamento pode evitar o pequeno tamanho de expansão causado pela dobra direta da pequena ranhura em V.

D: mais dobra da tira de vedação

Os quatro métodos de processamento acima também podem ser combinados, e o efeito de moldagem será mais ideal.

Análise de processo: Este método de processamento é mais adequado para produtos com requisitos mais rigorosos quanto ao formato da peça. Além disso, na maioria dos casos, limita-se ao processamento de amostras.

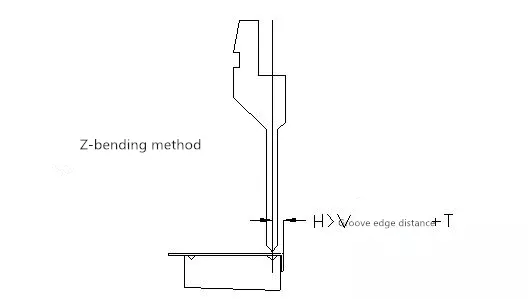

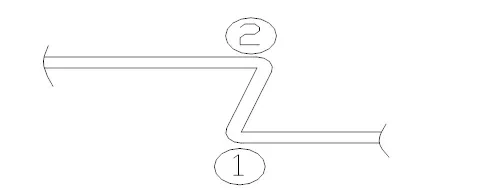

⑵ Processamento de dobra em Z

Definição: Qualquer curva formada em sentido inverso é uma curva em Z.

Faixa de processamento de dobra padrão: altura da dobra em Z > distância da borda da ranhura em V mais T.

O tamanho mínimo da usinagem é limitado pelo molde de usinagem, e o tamanho máximo da usinagem é determinado pelo formato da máquina de processamento.

① Processamento Z de etapas Z

A: Primeiro, a dobra em L é processada de acordo com o método de processamento de dobra em L;

B: Processamento de dobra em Z por dobra em L;

(Ou processe a dobra em Z no outro lado da dobra em L.)

② Processamento Z Princípio de dobra em Z

R: É conveniente confiar na posição e boa estabilidade;

B: Geralmente a posição é a mesma da flexão em L;

C: Quando a segunda posição é processada, a peça de trabalho e a matriz precisam estar planas.

3 Precauções de processamento Z

R: O ângulo de processamento da dobra em L deve estar no lugar, geralmente exigindo 89,5 graus a 90 graus;

B: Após definir a regra, puxe para trás para evitar que a peça de trabalho se deforme.

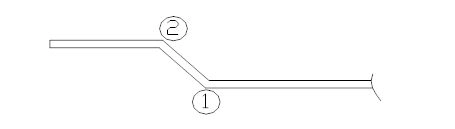

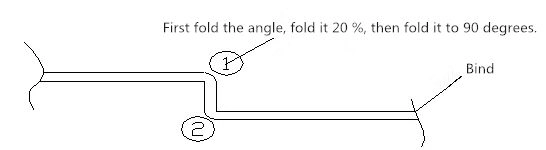

④ Métodos de processamento Z-geral

R: deve-se considerar a sequência de processamento na figura a seguir, primeiro dobrar 1 e depois dobrar 2.

B: Primeiro, dobre o tipo L e depois processe a dobra Z, e confirme se o processo de dobra Z interfere na plataforma da máquina.

a: Se houver interferência, primeiro dobre 1 em um ângulo grande, depois dobre 2 e, em seguida, pressurize 1;

b: Se não houver interferência, de acordo com o método geral de processamento de dobra em Z, primeiro dobre 1 e depois dobre 2.

C: Dois ângulos agudos em Z, primeiro dobre em 90 graus, depois insira profundidade 2, insira profundidade 1.

⑤ Métodos especiais de processamento de dobra em Z:

A: Usinagem excêntrica da matriz inferior;

B: Processamento com pequena ranhura em V;

C: primeiro dobre o ângulo grande e depois pressurize;

D: Selecione a matriz de moagem.

⑥ Outros métodos de processamento de dobra em Z:

A: Processamento com molde offset;

B: Formado por mofo fácil.

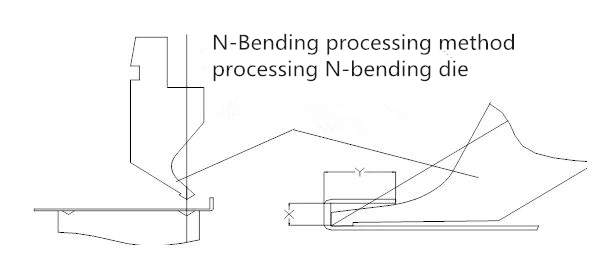

⑶ Processamento de dobra em N

Definição: Processamento contínuo duas vezes na mesma superfície de processamento para processamento de dobra em N.

① Considerações gerais sobre o processamento de flexão em N:

R: O primeiro ângulo de processamento de dobra deve ser menor ou igual a 90 graus;

B: Após o processamento da segunda dobra, o calibre deve ser baseado na superfície usinada.

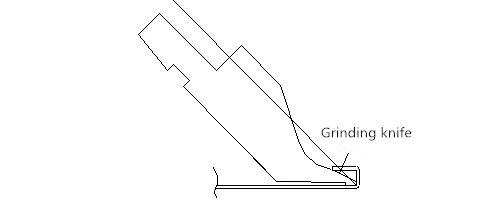

② Métodos de processamento N-especiais:

A. Quando a interferência do molde superior de tamanho Y de flexão em N é leve ==> Flexão de flexão em N e, em seguida, uso de punção de bainha e modelagem de matriz

B. Quando a interferência do tamanho Y da flexão N é muito grande

==>A dobra a linha e a dobra até a interferência. Após a dobra, a linha B é dobrada e então usada (punção e matriz de bainha + preenchimento) para moldagem.

C: Processado com uma faca de amolar.

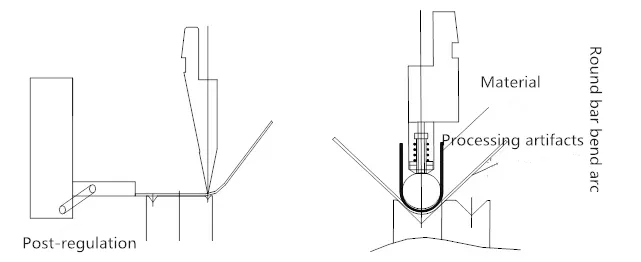

⑷ Processamento de arco

A usinagem em arco circular é dividida em dois tipos: arredondamento com matriz de dobra e usinagem com arco circular. A faca de arco é dividida em dois tipos: fixa e circular.

① Precauções de processamento:

R: Ao usinar com matriz de 90 graus, haverá casos em que o processamento não estará em vigor, sendo necessário empurrar manualmente ou, se a condição permitir, com matriz de 88 graus;

B: O dispositivo de detecção é usado principalmente para garantir o tamanho da aparência da peça de trabalho;

C: Processando arco de 90 graus, a seleção da matriz é 2 (R+T).

3. Layout do processo de dobra

⑴ Os princípios básicos do layout do processo de dobra

A. Dobrando de dentro para fora

B. Curvatura pequena a grande

C. Primeiro dobre a forma geral e depois dobre a forma complexa

D. A dobra pré-processada não afeta o princípio pós-processado

⑵ Exemplo de layout de processo

Por mais complexa que seja a peça de trabalho, ela é composta por vários tipos de métodos de processamento distintos. Portanto, é necessário dominar o método de operação de cada método de dobra e aprender a usá-los em conjunto para poder organizar a dobra para diferentes formatos de peça na operação.

3. As escolhas do benchmark de posicionamento

A. Posicionamento no lado mais próximo;

B. Posicionamento com laterais largas;

C. Tente reduzir o erro cumulativo dobrando as bordas sem dobrar ou dobrar.

D. Quantidade de peças puncionadas, posicionamento sem rebarbas e juntas;

E. Posicionamento com pequena deformação da peça;

F. Tente escolher duas posições fixas subsequentes;

G. Pode adicionar posicionamento auxiliar em ambas as extremidades do molde, como ímãs;

H. Para peças irregulares, use o laser para cortar o dispositivo de posicionamento;

I. Ângulo grande ou curva em U não escolhe posicionamento.

4. Princípios para seleção de máquinas de trabalho no local

A. selecione a máquina de acordo com a largura de dobra;

B. Selecione uma máquina de acordo com o comprimento da curva;

C. Selecione a máquina de acordo com a pressão necessária para a dobra;

D. Selecione a máquina de acordo com o número de estações de processamento;

E. De acordo com o tipo de máquina no local, o número da máquina é selecionado.

F. Selecione a máquina de acordo com os requisitos especiais do molde;

G. Selecione a máquina de acordo com o requisito de prevenção;

H. Selecione a máquina de acordo com a faixa de movimentação da pós-régua;

I. Selecione a máquina de acordo com o formato da pós-régua.

5. Os métodos de controle do tamanho da curvatura

A. Evite erros cumulativos e meça o tamanho desdobrado para cada processamento.

B. Evite encostar-se na borda de dobra para evitar um ângulo grande.

C. Deve ser um produto que tenha sido dobrado contra a borda, e o ângulo da primeira dobra deve ser ligeiramente menor que 90 graus;

D. Determinar a precisão do medidor antes do processamento;

E. Faça a primeira inspeção antes do processamento formal e faça uma boa inspeção durante o processamento;

F. De acordo com os requisitos de precisão dos produtos processados, selecione a máquina apropriada;

G. Evite selecionar ferramentas com corações diferentes. Confirme se os pontos de punção estão alinhados antes da usinagem.

H. Escolha um bom método de processamento e um bom método de layout de processo para simplificar a dificuldade de processamento;

I. Posição precisa, há uma posição anormal a ser detectada imediatamente.

America-Miami-Customer-Feeback.jpg)