Projeto inovador de sistema hidráulico para máquina de dobra

No meu trabalho com máquinas de dobraAprendi a apreciar o design complexo do sistema hidráulico que as aciona. O sistema hidráulico é vital para obter dobras precisas e garantir que a máquina opere suavemente sob cargas variáveis. Ao compreender os aspectos de design do sistema hidráulico da dobradeira, posso otimizar o desempenho e solucionar problemas com mais eficácia. Neste artigo, explorarei os principais componentes e considerações de design dos sistemas hidráulicos em máquinas de dobra, compartilhando insights que podem aumentar a eficiência e a confiabilidade nos processos de fabricação de metal.

O máquina de dobrar Pertence a um tipo de máquina de forjamento. Desempenha um papel importante na indústria de processamento de metais. Os produtos são amplamente aplicados em: indústria leve, aviação, transporte marítimo, metalurgia, instrumentos, eletrodomésticos, produtos de aço inoxidável, construção de estruturas de aço e indústrias de decoração.

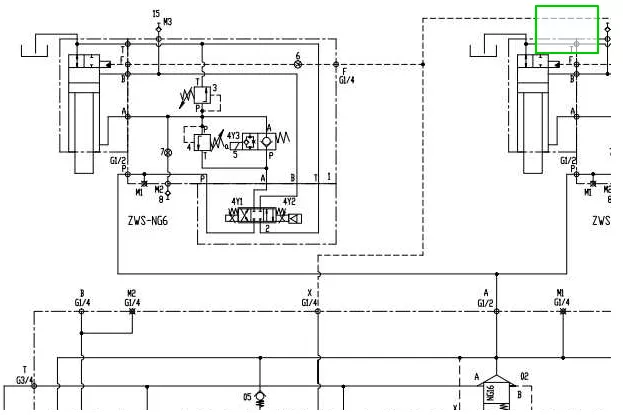

O sistema hidráulico utiliza bomba de pistão com compensação de pressão para fornecer óleo, controle de retorno de óleo por acelerador e uso racional de energia. O cilindro hidráulico vertical utiliza medidas de balanceamento e travamento, garantindo uma operação segura e confiável. Ao mesmo tempo, os cilindros hidráulicos, assim como seus componentes, possuem grande força de fixação e cisalhamento. O sistema possui bom desempenho quando submetido a um processo de cisalhamento com o material da placa.

O projeto do sistema hidráulico, do sistema de cisalhamento de chapa metálica e do sistema de estações de bombeamento hidráulico inclui o projeto do circuito e a estrutura da estação de bombeamento, o layout e alguns componentes não padronizados. No processo de projeto, obtém-se uma estrutura compacta, um layout racional e uma fabricação simples.

Visão geral do sistema hidráulico

Qualquer meio (líquido ou gasoso) que flua naturalmente ou possa ser forçado a fluir pode ser usado para transmitir energia em um sistema de energia fluida. O fluido mais antigo utilizado foi a água, daí o nome hidráulica ter sido aplicado a sistemas que utilizam líquidos. Na terminologia moderna, hidráulica implica um circuito que utiliza óleo mineral. A Figura 1-1 mostra uma unidade de energia básica para um sistema hidráulico.

(Observe que a água está retornando com força no final dos anos 90; e alguns sistemas de energia fluida hoje operam até mesmo com água do mar.) O outro fluido comum em circuitos de energia fluida é o ar comprimido. Como indicado na Figura 1-2, o ar atmosférico — comprimido de 7 a 10 vezes — está prontamente disponível e flui facilmente por canos, tubos ou mangueiras para transmitir energia e realizar trabalho. Outros gases, como nitrogênio ou argônio, poderiam ser usados, mas são caros para produzir e processar.

A energia é o assunto menos compreendido pela indústria em geral. Na maioria das usinas, há poucas pessoas com responsabilidade direta pelo projeto ou manutenção de circuitos de energia fluida. Frequentemente, mecânicos gerais realizam a manutenção de circuitos de energia fluida que foram originalmente projetados por um vendedor de distribuidores de energia fluida. Na maioria das instalações, a responsabilidade pelos sistemas de energia fluida faz parte da descrição do cargo de engenheiros mecânicos. O problema é que engenheiros mecânicos normalmente recebem pouco ou nenhum treinamento em energia fluida na faculdade, portanto, estão mal equipados para desempenhar essa função. Com um treinamento modesto em energia fluida e trabalho mais do que suficiente para lidar, o engenheiro frequentemente depende da experiência de um distribuidor de energia fluida.

Para receber um pedido, o vendedor do distribuidor tem o prazer de projetar o circuito e, frequentemente, auxilia na instalação e na partida. Esse arranjo funciona razoavelmente bem, mas, à medida que outras tecnologias avançam, a potência fluida está sendo reduzida em muitas funções da máquina. Há sempre uma tendência a usar o equipamento mais compreendido pelos envolvidos.

Cilindros e motores de potência fluida são compactos e possuem alto potencial energético. Eles cabem em espaços pequenos e não sobrecarregam a máquina. Esses dispositivos podem ficar parados por longos períodos, são instantaneamente reversíveis, têm velocidade infinitamente variável e frequentemente substituem conexões mecânicas a um custo muito menor. Com um bom projeto de circuito, a fonte de alimentação, as válvulas e os atuadores funcionarão com pouca manutenção por longos períodos. As principais desvantagens são a falta de conhecimento do equipamento e o projeto inadequado do circuito, o que pode resultar em superaquecimento e vazamentos.

O superaquecimento ocorre quando a máquina consome menos energia do que a unidade de potência fornece. (O superaquecimento geralmente é fácil de projetar fora de um circuito.) O controle de vazamentos consiste em usar conexões de O-ring com rosca reta para fazer conexões de tubos ou mangueiras e conexões de flange SAE com tubos de tamanhos maiores. Projetar o circuito para operação com choque mínimo e refrigeração também reduz vazamentos.

Uma regra geral a ser usada na escolha entre sistemas hidráulicos ou pneumáticos para cilindros é: se a força especificada exigir um diâmetro interno do cilindro de ar de 4 ou 5 polegadas ou maior, escolha o sistema hidráulico. A maioria dos circuitos pneumáticos tem potência inferior a 3 hp porque a eficiência da compressão de ar é baixa. Um sistema que requer 10 hp para o sistema hidráulico usaria aproximadamente 30 a 50 cavalos de potência do compressor de ar.

Circuitos de ar são mais baratos de construir porque não é necessário um motor primário separado, mas os custos operacionais são muito maiores e podem compensar rapidamente os baixos custos com componentes. Um cilindro de ar com diâmetro interno de 20 pol. poderia ser econômico se ele ciclasse apenas algumas vezes por dia ou fosse usado para manter a tensão e nunca ciclasse.

Tanto os circuitos pneumáticos quanto os hidráulicos são capazes de operar em áreas perigosas quando utilizados com controles lógicos pneumáticos ou controles elétricos à prova de explosão. Com certas precauções, cilindros e motores de ambos os tipos podem operar em atmosferas de alta umidade... ou mesmo debaixo d'água.

Ao usar fluidos hidráulicos perto de alimentos ou suprimentos médicos, é melhor canalizar os exaustores de ar para fora da área limpa e usar um fluido de base vegetal para circuitos hidráulicos.

Algumas aplicações exigem a rigidez dos líquidos, por isso pode parecer necessário o uso de sistemas hidráulicos nesses casos, mesmo com baixa necessidade de energia. Para esses sistemas, use uma combinação de ar para a

Fonte de energia e óleo como fluido de trabalho para reduzir custos e ainda ter controle sem esforço, com opções de parada e retenção precisas. Sistemas de tanque de ar-óleo, sistemas de cilindros tandem, cilindros com controles integrados e intensificadores são alguns dos componentes disponíveis.

A razão pela qual os fluidos podem transmitir energia quando contidos é melhor explicada por um homem do século XVII chamado Blaise Pascal. A Lei de Pascal é uma das leis básicas da potência dos fluidos. Esta lei diz: A pressão em um corpo confinado de fluido atua igualmente em todas as direções e em ângulos retos com as superfícies que o contêm. Outra maneira de dizer isso é: Se eu fizer um furo em um recipiente ou tubulação pressurizada, obterei PSO. PSO significa pressão esguichando e perfurando uma tubulação de líquido pressurizado, você se molhará. A Figura 1-3 mostra como esta lei funciona em uma aplicação de cilindro.

O óleo de uma bomba flui para um cilindro que está elevando uma carga. A resistência da carga faz com que a pressão se acumule dentro do cilindro até que a carga comece a se mover. Enquanto a carga está em movimento, a pressão em todo o circuito permanece praticamente constante. O óleo pressurizado tenta escapar da bomba, da tubulação e do cilindro, mas esses mecanismos são fortes o suficiente para conter o fluido. Quando a pressão contra a área do pistão se torna alta o suficiente para superar a resistência da carga, o óleo força a carga a se mover para cima. A compreensão da Lei de Pascal facilita a compreensão de como todos os circuitos hidráulicos e pneumáticos funcionam.

Observe dois pontos importantes neste exemplo. Primeiro, a bomba não produziu pressão; ela apenas produziu vazão. Bombas nunca produzem pressão. Elas apenas produzem vazão. A resistência à vazão da bomba causa pressão. Este é um dos princípios básicos da potência fluida, de suma importância para a solução de problemas em circuitos hidráulicos. Suponha que uma máquina com a bomba funcionando apresente quase 0 psi em seu manômetro. Isso significa que a bomba está com defeito? Sem um medidor de vazão na saída da bomba, os mecânicos podem trocar a bomba, pois muitos deles acreditam que as bombas produzem pressão.

O problema com este circuito pode ser simplesmente uma válvula aberta que permite que todo o fluxo da bomba vá diretamente para o tanque. Como o fluxo de saída da bomba não encontra resistência, um manômetro mostra pouca ou nenhuma pressão. Com um medidor de vazão instalado, seria óbvio que a bomba estava funcionando corretamente, e outras causas, como um caminho aberto para o tanque, devem ser identificadas e corrigidas.

Outra área que demonstra o efeito da Lei de Pascal é a comparação entre alavancagem hidráulica e mecânica. A Figura 1-4 mostra como ambos os sistemas funcionam. Em ambos os casos, uma força grande é compensada por uma força muito menor devido à diferença no comprimento do braço da alavanca ou na área do pistão. Observe que a alavancagem hidráulica não se restringe a uma determinada distância, altura ou localização física, como ocorre com a alavancagem mecânica.

Esta é uma vantagem decisiva para muitos mecanismos, pois a maioria dos projetos que utilizam energia fluida ocupa menos espaço e não se restringe a considerações de posição. Um cilindro, atuador rotativo ou motor fluido com força ou torque quase ilimitados pode empurrar ou girar diretamente o elemento da máquina. Essas ações requerem apenas linhas de fluxo de e para o atuador e dispositivos de feedback para indicar a posição. A principal vantagem da atuação por articulação é o posicionamento preciso e a capacidade de controle sem feedback.

À primeira vista, pode parecer que a alavanca mecânica ou hidráulica é capaz de economizar energia. Por exemplo: 18.000 kg são mantidos no lugar por 4.500 kg na Figura 1-4. No entanto, observe que a proporção entre as áreas dos braços da alavanca e do pistão é de 4:1. Isso significa que, ao adicionar força extra, digamos, ao lado de 4.500 kg, ele abaixa e o lado de 18.000 kg sobe. Quando o peso de 4.500 kg desce uma distância de 25 cm, o peso de 18.000 kg sobe apenas 6 cm.

Trabalho é a medida de uma força que se desloca ao longo de uma distância. (Trabalho = Força X Distância). O trabalho geralmente é expresso em libras-pé e, como a fórmula indica, é o produto da força em libras pela distância em pés. Quando um cilindro levanta uma carga de 20.000 lb por uma distância de 10 pés, o cilindro realiza 200.000 ft-lb de trabalho. Essa ação pode ocorrer em três segundos, três minutos ou três horas sem alterar a quantidade de trabalho.

Quando um trabalho é realizado em um determinado tempo, ele é chamado de potência. {Potência = (Força X Distância) / Tempo.} Uma medida comum de potência é o cavalo-vapor – um termo usado desde os primórdios, quando a maioria das pessoas conseguia se identificar com a força de um cavalo. Isso permitiu que a pessoa média avaliasse novos meios de potência, como a máquina a vapor. Potência é a taxa de realização de trabalho. Um cavalo-vapor é definido como o peso em libras (força) que um cavalo poderia levantar um pé (distância) em um segundo (tempo). Para o cavalo médio, isso acabou sendo 550 libras por pé em um segundo. Alterando o tempo para 60 segundos (um minuto), normalmente é expresso como 33.000 ft-lb por minuto.

Não é necessário considerar a compressibilidade na maioria dos circuitos hidráulicos, pois o óleo só pode ser comprimido em quantidades muito pequenas. Normalmente, os líquidos são considerados incompressíveis, mas quase todos os sistemas hidráulicos apresentam algum ar aprisionado. As bolhas de ar são tão pequenas que nem mesmo pessoas com boa visão conseguem vê-las, mas essas bolhas permitem uma compressibilidade de aproximadamente 0,5% por 1000 psi.

Aplicações de sistemas hidráulicos onde essa pequena compressibilidade tem um efeito adverso incluem: intensificadores ar-óleo de curso único; sistemas que operam em ciclos muito altos; servossistemas que mantêm posicionamento ou pressões próximas da tolerância; e circuitos que contêm grandes volumes de fluido. Neste livro, ao apresentar circuitos onde a compressibilidade é um fator, ela será apontada, juntamente com maneiras de reduzi-la ou permiti-la.

Outra situação que faz parecer que há mais compressibilidade do que o mencionado anteriormente é quando canos, mangueiras e tubos cilíndricos se expandem quando pressurizados. Isso requer mais volume de fluido para gerar pressão e realizar o trabalho desejado.

Além disso, quando os cilindros são empurrados contra uma carga, os membros da máquina que resistem a essa força podem se esticar, tornando necessário que mais fluido entre no cilindro antes que o ciclo possa terminar.

Como todos sabem, os gases são muito compressíveis. Algumas aplicações utilizam esse recurso. Na maioria dos circuitos de energia hidráulica, a compressibilidade não é vantajosa; em muitos, é uma desvantagem. Isso significa que é melhor eliminar qualquer ar preso em um circuito hidráulico para permitir tempos de ciclo mais rápidos e tornar o sistema mais rígido.