Molde de dobra comum para máquina de dobra

Como profissional experiente na indústria metalúrgica, trabalhei extensivamente com diversas ferramentas e equipamentos, incluindo máquinas de dobra. Um aspecto crucial para obter dobras precisas é selecionar o equipamento certo, especialmente os comuns. moldes de dobra para máquinas de dobra. Neste artigo, compartilharei insights sobre os diferentes tipos de moldes de dobra, suas aplicações e como cada molde pode aumentar a eficiência e a precisão dos seus processos de dobra. Ao compreender esses moldes comuns, você poderá tomar decisões informadas que levarão a melhores resultados em seus projetos de fabricação. Vamos mergulhar no mundo dos moldes de dobra!

1. Molde de dobra comum

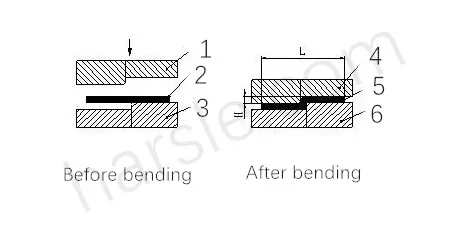

Comumente usado moldes de dobra, como mostrado abaixo. Para prolongar a vida útil do molde, as peças são projetadas com cantos o mais arredondados possível.

Altura de flange muito pequena, ou seja, o uso de uma matriz de dobra também é desvantajoso para a conformação, e geralmente a altura do flange L ≥ 3t (incluindo a espessura da parede).

Método de processamento em etapas.

Alguns degraus em forma de Z de chapa metálica de baixo perfil são dobrados, e os fabricantes de processamento frequentemente utilizam moldes simples para processamento em puncionadeiras ou prensas hidráulicas. Os lotes podem ser processados na dobradeira pelo molde diferencial, conforme mostrado na figura a seguir. No entanto, a altura H não deve ser muito alta, geralmente deve ser de (0 ~ 1,0) t. Se a altura for de (1,0 ~ 4,0) t, a forma do molde da estrutura de carga e descarga deve ser considerada de acordo com a situação real.

A altura da etapa de moldagem pode ser ajustada adicionando um espaçador. Portanto, a altura H é ajustada arbitrariamente. No entanto, há também a desvantagem de que o comprimento L não é facilmente garantido, e a verticalidade do lado vertical também não é facilmente garantida. Se a altura H for grande, considere dobrar na máquina de dobrar.

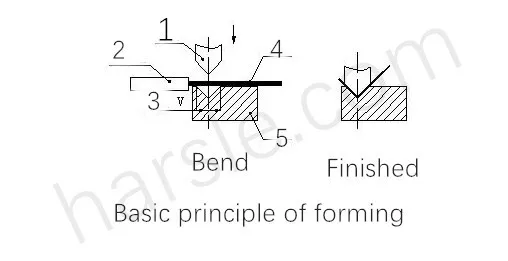

As dobradeiras são divididas em dois tipos: dobradeiras comuns e dobradeiras CNC. Devido aos altos requisitos de precisão e ao formato irregular da dobra, a dobra de chapas metálicas para equipamentos de comunicação é geralmente realizada por uma dobradeira de controle numérico. O princípio básico é usar a faca de dobra (molde superior) e a ranhura em V da dobradeira. Matriz), dobrando e conformando peças de chapa metálica.

Vantagens: fixação conveniente, posicionamento preciso e alta velocidade de processamento;

Desvantagens: A pressão é pequena, somente conformações simples podem ser processadas e a eficiência é baixa.

O princípio básico da formação

O princípio básico da formação é mostrado na figura abaixo:

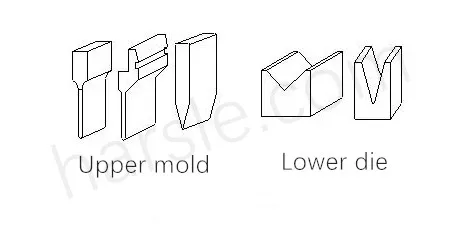

Faca de dobra (matriz superior)

O formato das facas de dobra é mostrado na figura abaixo. O processamento é baseado principalmente no formato da peça de trabalho. O formato das facas de dobra dos fabricantes de processamento geral é grande, especialmente para os fabricantes com alto grau de especialização, a fim de processar diversas dobras complexas. Facas de dobra personalizadas com diversos formatos e especificações.

O molde inferior é geralmente modelado com V = 6t (t é a espessura do material).

Existem muitos fatores que afetam o processo de dobra, incluindo o raio do arco da matriz superior, o material, a espessura do material, a resistência da matriz inferior e o tamanho da matriz inferior. Para atender às necessidades dos produtos, o fabricante já serializou a matriz de dobra, garantindo a segurança da máquina de dobra. Precisamos ter um conhecimento geral da matriz de dobra existente durante o processo de projeto estrutural. Veja a parte superior à esquerda e a parte inferior à direita.

O princípio básico da sequência do processo de dobra:

(1) flexão de dentro para fora;

(2) flexão de pequena para grande;

(3) primeiro, dobre a forma especial e depois dobre a forma geral;

(4) Após a formação do processo anterior, ele não afeta nem interfere no processo subsequente.

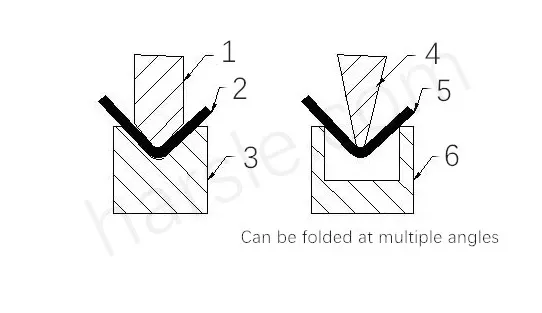

A forma atual de flexão é geralmente como mostrado abaixo:

2. Raio de curvatura

Ao dobrar a chapa metálica, é necessário um raio de curvatura na dobra, que não deve ser nem muito grande nem muito pequeno, devendo ser selecionado adequadamente. Se o raio de curvatura for muito pequeno, a dobra rachará, e se for muito grande, a dobra será facilmente recuperada.

Para chapas comuns de aço de baixo carbono, chapas de alumínio à prova de ferrugem, chapas de latão, chapas de cobre, etc., o filete de 0,2 não é problema, mas para alguns aços de alto carbono, alumínio duro, alumínio superduro, esse filete de curvatura pode fazer com que a curvatura quebre ou o bullnose rache.

3. Dobrando-se para trás

Ângulo de rebote Δα=ba

Onde b é o ângulo real da peça de trabalho após o rebote;

A—o ângulo do molde.

Ângulo de rebote

Fatores que afetam a recuperação e medidas para reduzi-la.

(1)Propriedades mecânicas do material O ângulo de rebote é proporcional ao ponto de escoamento do material e inversamente proporcional ao módulo de elasticidade E. Para peças de chapa metálica com altos requisitos de precisão, a fim de reduzir o rebote, o material deve ser aço com o menor teor de carbono possível, não aço com alto teor de carbono e aço inoxidável.

(2) Quanto maior o raio de curvatura relativo r/t, menor o grau de deformação e maior o ângulo de rebote Δα. Este é um conceito ainda mais importante. Os cantos arredondados das curvas de chapa metálica devem ser escolhidos com o menor tamanho possível, o que é bom para a precisão. Em particular, deve-se evitar ao máximo projetar arcos grandes. Como mostrado na figura abaixo, arcos tão grandes apresentam grande dificuldade na produção e no controle de qualidade:

Expanda o princípio de cálculo:

1. Durante o processo de dobramento, a camada externa é submetida a tensões de tração e a camada interna a tensões de compressão. Uma camada de transição entre tração e pressão não é neutra nem está sob pressão. A camada neutra está em processo de dobramento. O comprimento é o mesmo de antes da dobra, portanto, a camada neutra é a referência para o cálculo do comprimento da parte curvada.

2. A posição da camada neutra está relacionada ao grau de deformação. Quando o raio de curvatura é grande e o ângulo de curvatura é pequeno, o grau de deformação é pequeno e a camada neutra está localizada próxima ao centro da espessura da chapa. Quando o raio de curvatura diminui, o ângulo de curvatura aumenta. Quando grande, o grau de deformação aumenta e a camada neutra se move gradualmente em direção ao centro da curvatura. A distância da camada neutra ao interior da chapa é indicada por λ.

Por outro lado, com o advento e a popularidade da tecnologia da computação, para fazer melhor uso do poderoso poder de análise e computação dos computadores, as pessoas estão cada vez mais usando o projeto auxiliado por computador, mas quando os programas de computador simulam a dobra de chapas metálicas ou um método de cálculo é necessário ao expandir para simular o processo com precisão.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)