Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Quais etapas são essenciais para a operação eficiente do controlador DAC-360TX?

Descubra como otimizar o uso do controlador DAC-360TX, desde a configuração inicial até a solução de problemas, e garantir que sua máquina de corte opere de forma eficiente e eficaz.

Introdução

O controlador DAC-360TX desempenha um papel fundamental na promoção de operações precisas e eficientes em ambientes industriais, definindo o padrão para a tecnologia de controle em ambientes exigentes. Projetado com funcionalidade abrangente, o Controlador DAC-360TX está equipado com uma interface intuitiva e amigável, que simplifica as complexidades frequentemente associadas ao gerenciamento de máquinas avançadas. Isso facilita o controle de alta precisão de máquinas de corte, permitindo que os operadores executem tarefas com notável precisão e confiança. Este guia detalhado foi desenvolvido para fornecer uma exploração aprofundada do controlador DAC-360TX, oferecendo insights valiosos e conselhos práticos para maximizar o potencial do dispositivo. Ao seguir diligentemente essas diretrizes bem estruturadas, os usuários podem aumentar significativamente sua eficiência operacional e, ao mesmo tempo, estender a vida útil de seus equipamentos. Isso torna o controlador DAC-360TX não apenas uma ferramenta, mas um ativo estratégico para qualquer operação industrial que busque otimizar suas capacidades de produção e reduzir o tempo de inatividade.

Visão geral do sistema 360

O controlador DAC-360TX é conhecido por seus recursos avançados e características robustas que atendem a uma ampla gama de necessidades industriais.

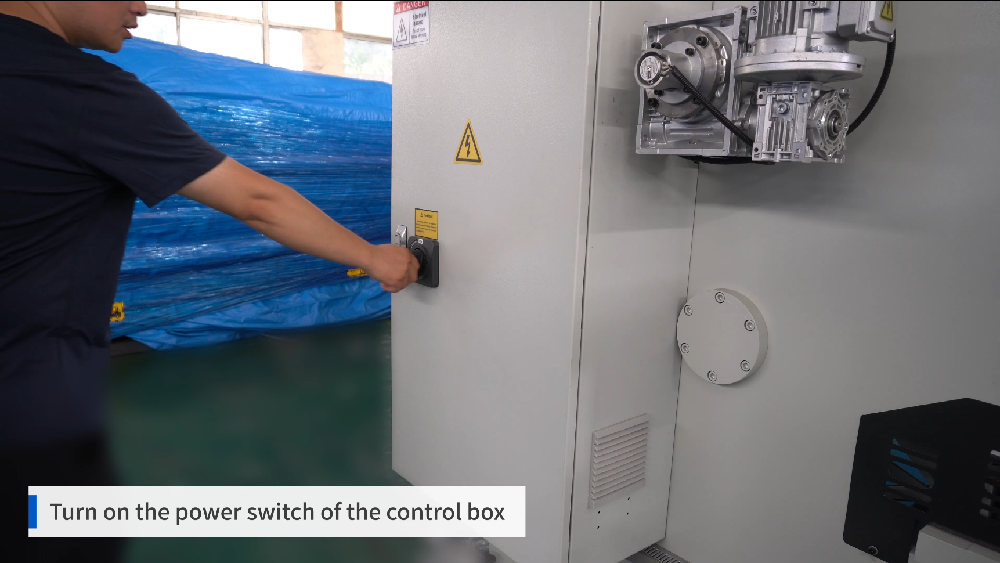

1. Ligando o controlador DAC-360TX

- Ligue o interruptor de energia da caixa de controle: Inicie o processo de inicialização ligando a alimentação principal da caixa de controle, energizando todo o sistema.

- Verifique se a parada de emergência está liberada: Certifique-se de que o botão de parada de emergência não esteja acionado. Esta é uma medida de segurança crítica para evitar operações não intencionais.

- Ligue o interruptor de energia: Ative o sistema principal ligando o interruptor de energia, o que iniciará a interface do controlador.

- Clique em Redefinir: Selecione a opção "Redefinir" no painel de controle para limpar todas as configurações anteriores, preparando o sistema para um novo começo.

- Clique em Iniciar bomba de óleo: Acione o sistema hidráulico clicando em "Iniciar Bomba de Óleo". Aguarde até confirmar que a bomba de óleo iniciou completamente antes de prosseguir.

- Opere a máquina de corte após a bomba de óleo iniciar: Depois que a bomba de óleo estiver ativa, você poderá operar a máquina de corte com segurança.

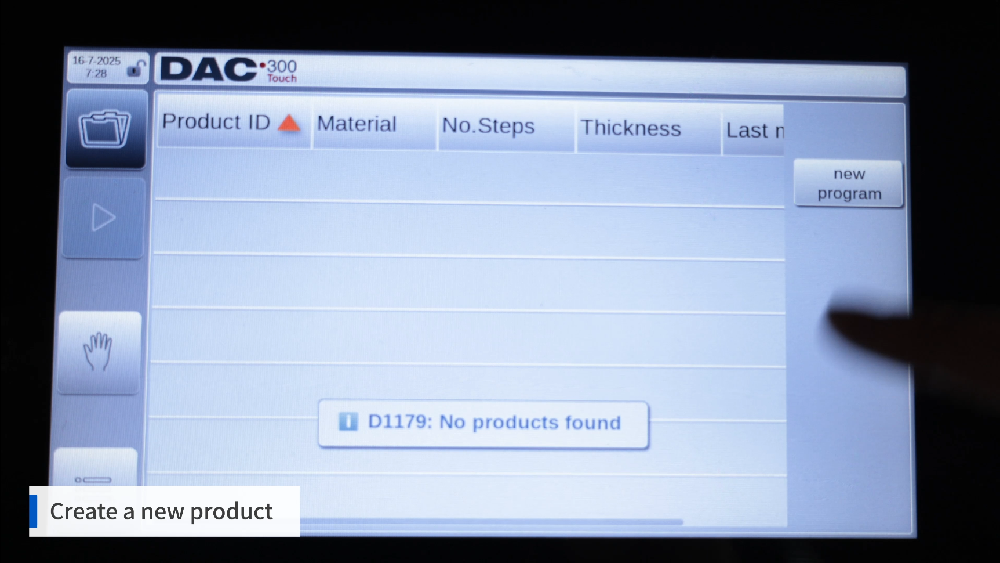

2. Programação para Novos Produtos

- Criar um novo produto: Inicie a programação do produto selecionando a opção "Novo produto" para inserir detalhes específicos do seu projeto.

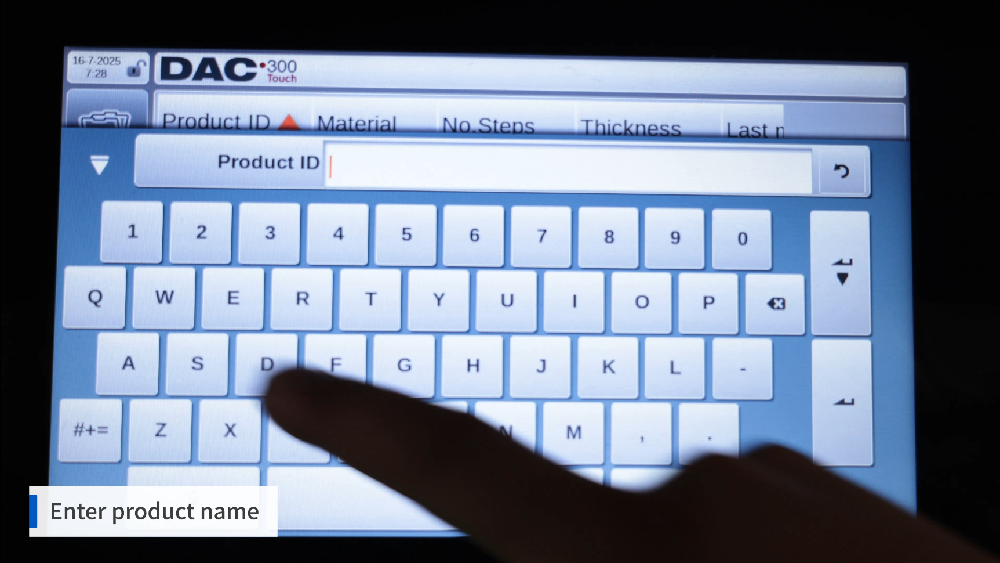

- Digite o nome do produto 12: Digite um nome distinto, como “Produto 12”, para identificar facilmente seu projeto.

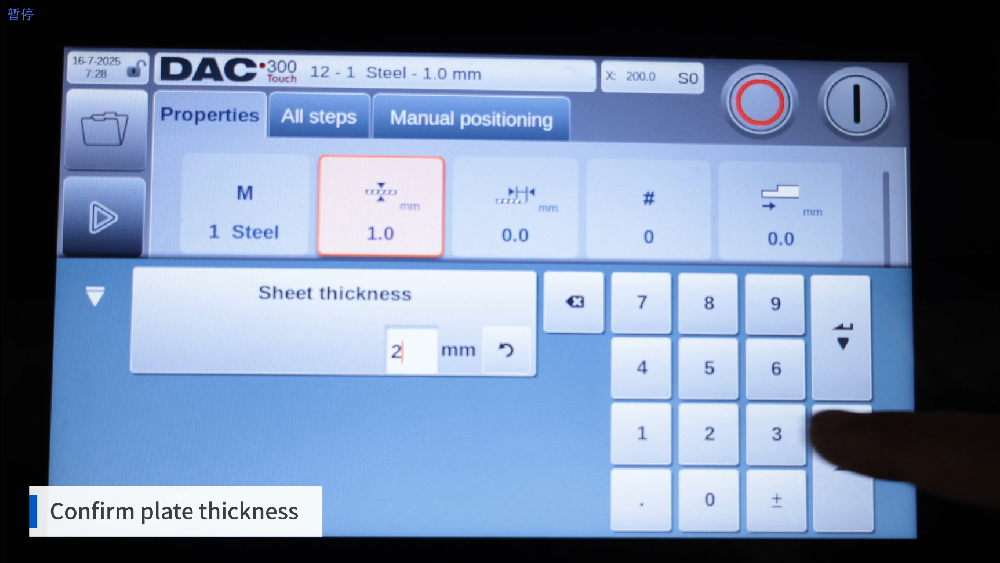

- Selecione o material do produto: Selecione o material apropriado na lista fornecida. Essa seleção orientará diversas configurações operacionais.

- Confirme a espessura da placa: Insira a espessura específica da chapa com a qual você está trabalhando, garantindo uma configuração precisa.

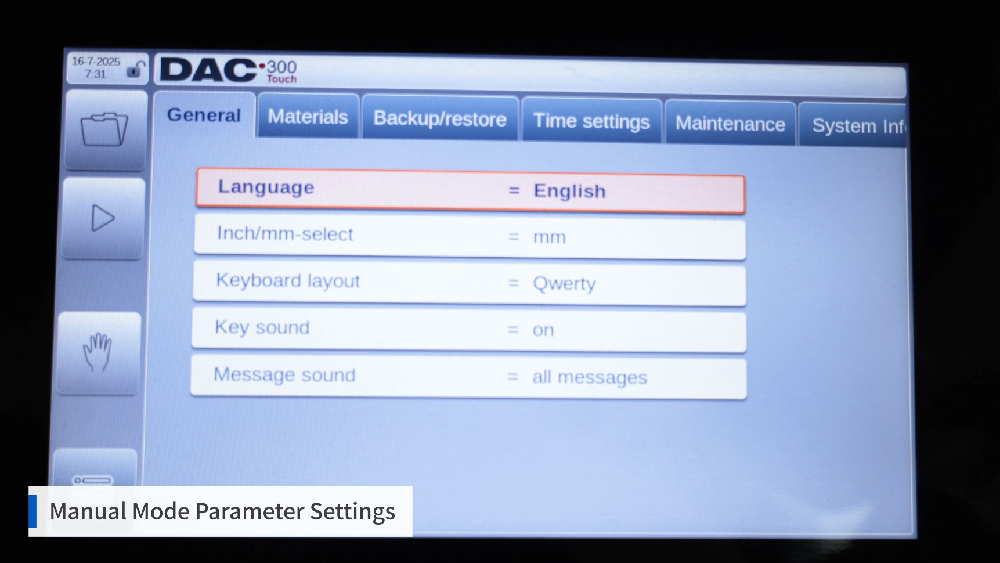

3. Ajuste fino e programação manual

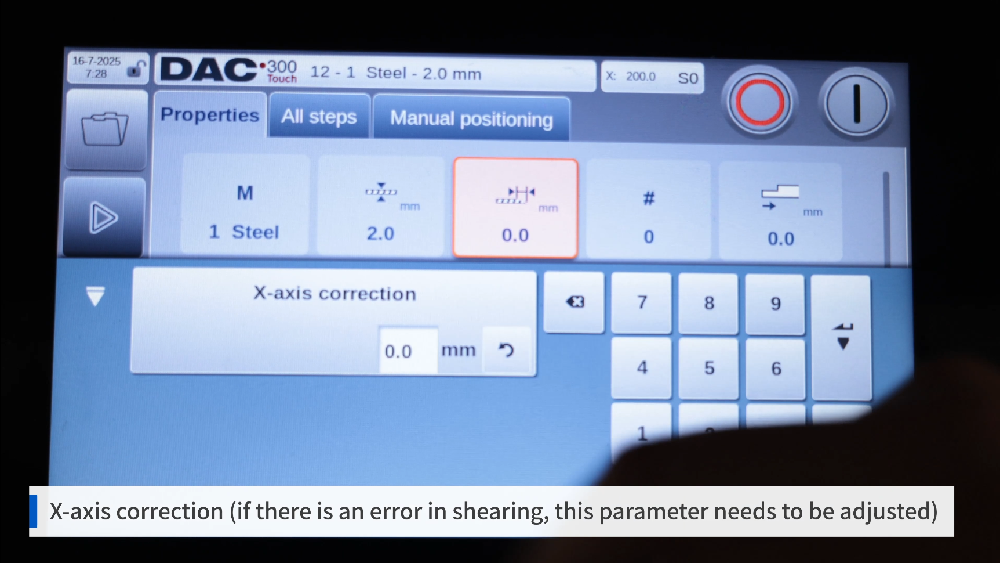

- Correção do eixo X (se houver erro no cisalhamento, este parâmetro precisa ser ajustado): Ajuste esta configuração se ocorrerem desvios de cisalhamento, permitindo correções para uma operação precisa.

- Número de cortes: Especifique quantos cortes a máquina precisa executar para esta operação.

- Retração do eixo X: Defina a distância de recuo do eixo X para se preparar para cortes subsequentes.

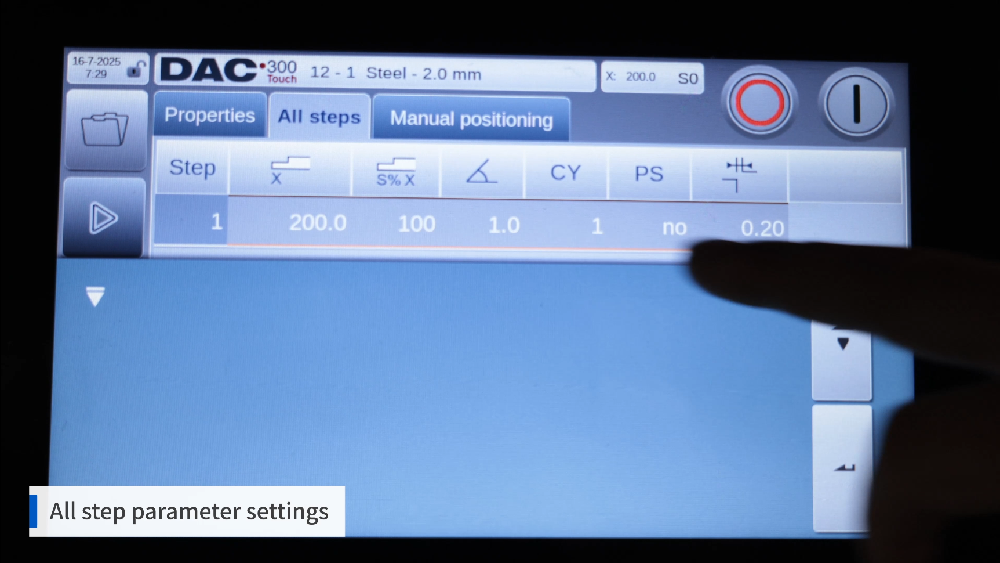

- Todas as configurações de parâmetros de etapa: Certifique-se de que todos os parâmetros necessários estejam configurados, como distância e velocidade do eixo X, para atender às necessidades operacionais.

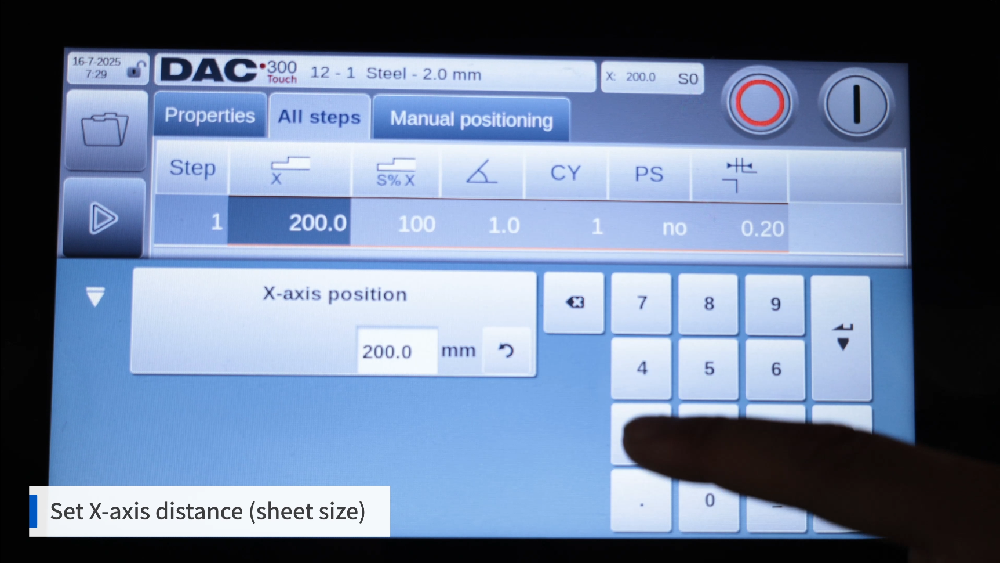

- Definir distância do eixo X (tamanho da folha): Defina a distância de corte pertinente às dimensões do material da folha.

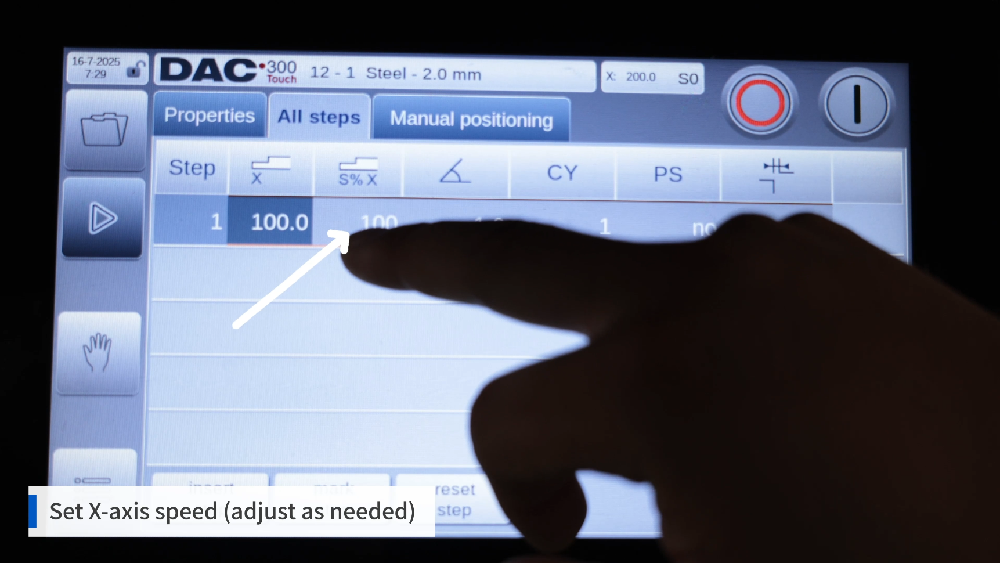

- Defina a velocidade do eixo X (ajuste conforme necessário): Ajuste a velocidade dos movimentos do eixo X de acordo com os requisitos de processamento.

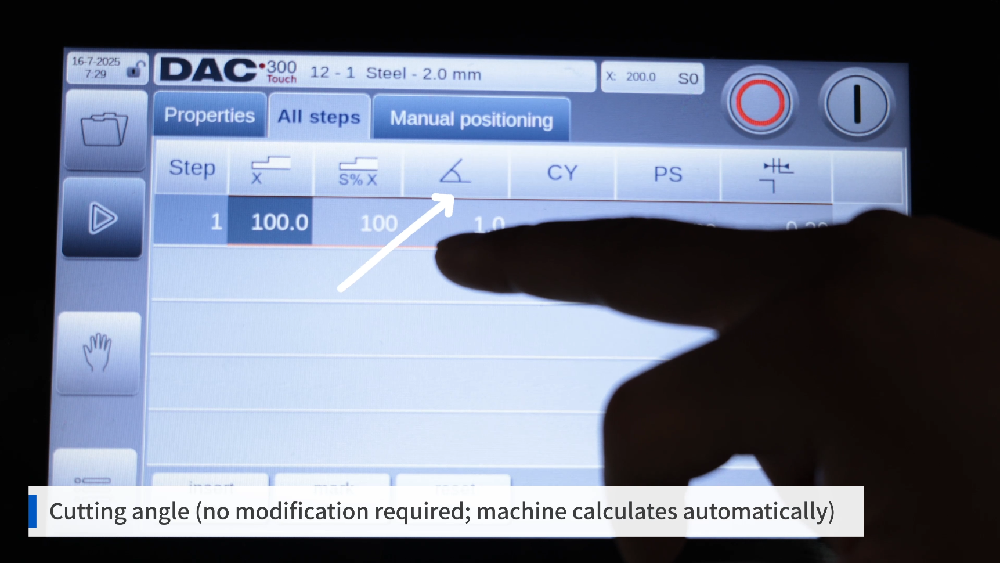

- Ângulo de corte (nenhuma modificação necessária; a máquina calcula automaticamente): A máquina calcula automaticamente o ângulo ideal para corte, sem exigir entrada manual.

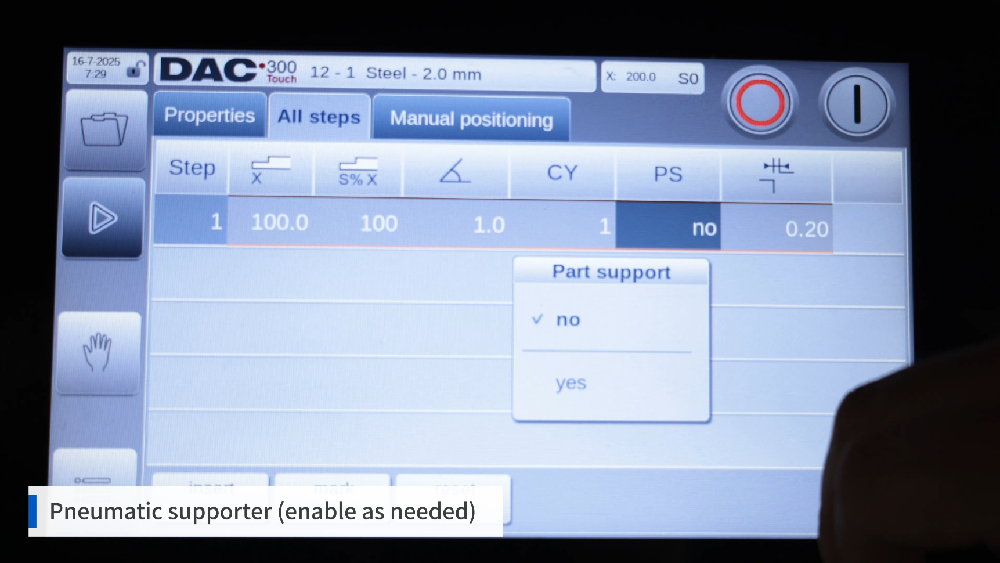

- Suporte pneumático (habilite conforme necessário): Ative o suporte pneumático se for necessária estabilização adicional dos materiais durante o processo.

- Folga da lâmina (a máquina calcula automaticamente com base na espessura da folha): O espaço entre as lâminas é calculado automaticamente com base na espessura da placa inserida para garantir cortes limpos.

4. Correção de erros e ajustes

- Adicione o processo de corte 2 e defina parâmetros específicos: Implemente sequências de corte adicionais e personalize seus parâmetros para operações mais complexas.

- Modifique parâmetros específicos conforme necessário (aqui modificamos o parâmetro do eixo X para 200): Faça as alterações necessárias nos parâmetros, como definir o valor do eixo X como 200 para correções precisas.

- Clique em Executar para iniciar o corte: Depois que todas as configurações forem verificadas, inicie o processo de corte selecionando "Executar".

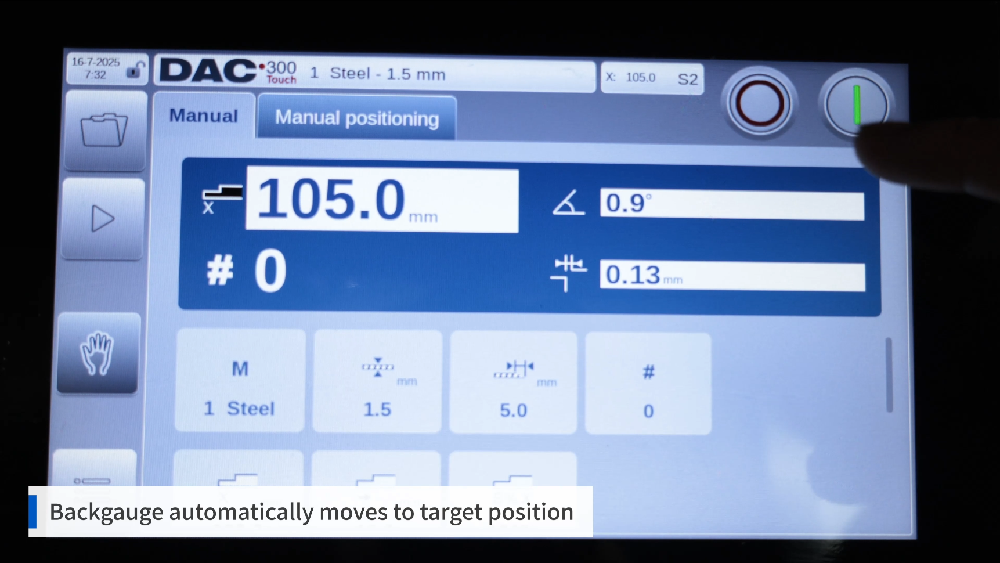

5. Ajuste de modo manual para precisão

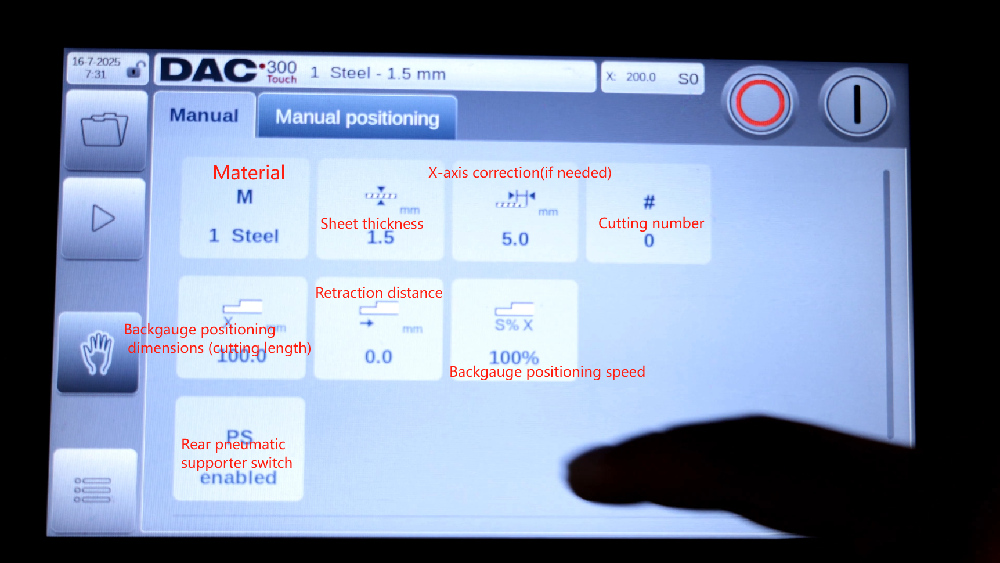

- Escolha o material: No modo manual, comece selecionando o tipo de material para definir os parâmetros operacionais básicos.

- Insira a espessura da placa: Forneça uma medição precisa da espessura da placa para orientar os processos de configuração.

- Correção do eixo X (confirme o erro de corte real para determinar os parâmetros de correção): Valide os cortes iniciais e alinhe-os com os resultados esperados para refinar quaisquer discrepâncias.

- Corrija o erro inserindo valores: Insira valores de correção diretamente no sistema para ajustar quaisquer erros identificados nos cortes iniciais.

- Número de cortes: Especifique a contagem de operações de fatiamento necessárias nas configurações manuais.

- Dimensões de posicionamento do batente traseiro (dimensões de corte da folha): Determine dimensões precisas para o batente traseiro para auxiliar no posicionamento preciso do material.

- Distância de retração: Defina uma margem de retração apropriada para facilitar o manuseio eficiente do material.

- Velocidade de posicionamento do batente traseiro: Ajuste os parâmetros de velocidade do batente traseiro para alinhá-los com os requisitos de processamento.

- Interruptor do suporte pneumático traseiro: Se necessário, acione o suporte pneumático traseiro para suporte adicional de material.

- Ângulo de corte (nenhuma modificação necessária; a máquina calcula automaticamente): Permita que o controlador calcule automaticamente o melhor ângulo de corte, eliminando cálculos manuais.

- Folga da lâmina (nenhuma modificação necessária; a máquina calcula automaticamente): Confie no ajuste automático do espaçamento das lâminas para garantir cortes precisos com base na espessura do material.

- Clique em Executar após a configuração: Depois que todos os parâmetros forem verificados no modo manual, selecione "Executar" para prosseguir com o corte.

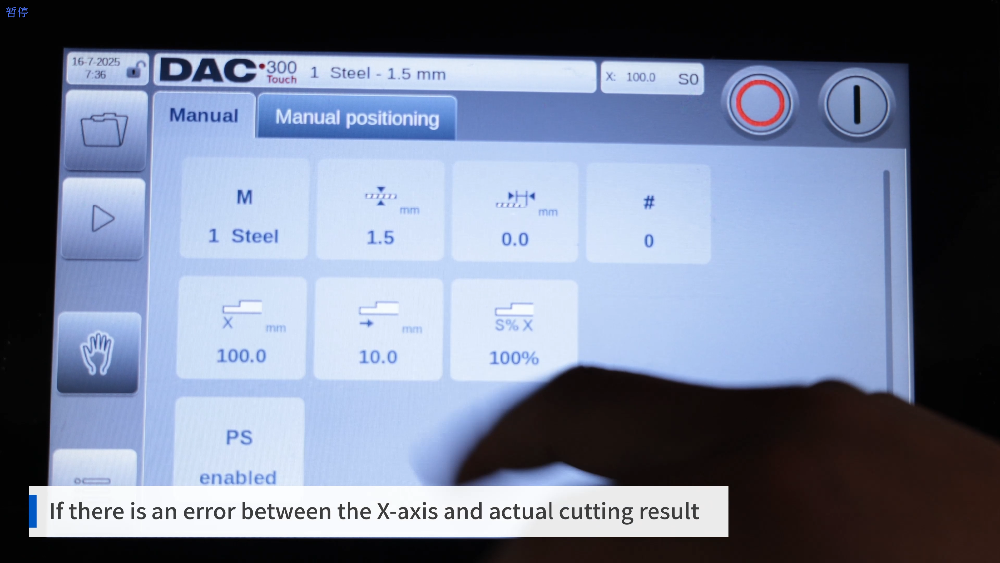

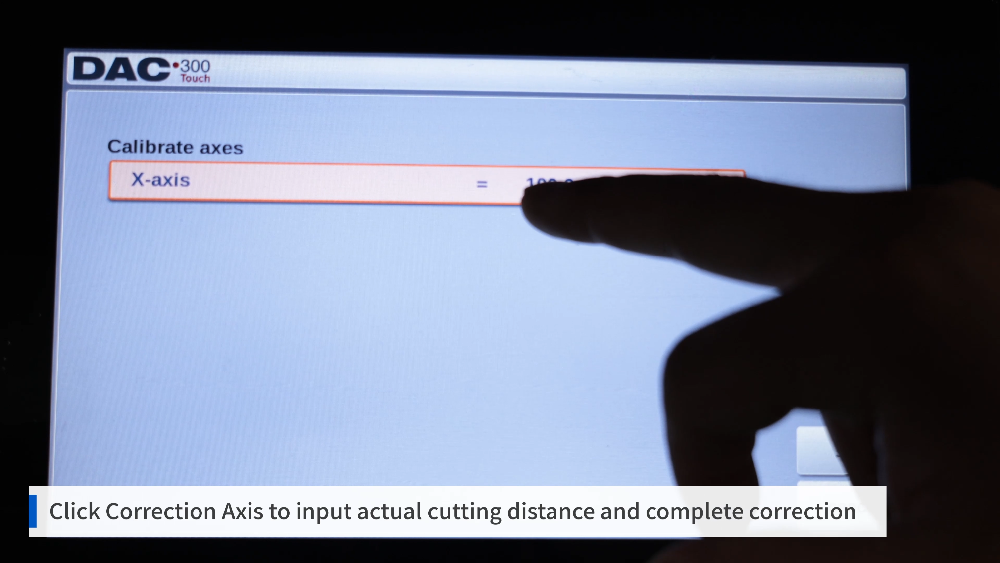

6. Solução de problemas e suporte pós-venda

- Se houver um erro entre o eixo X e o resultado real do corte: Quando ocorrerem discrepâncias, verifique e corrija-as por meio da interface do controlador.

- Clique em Eixo de correção para inserir a distância de corte real e concluir a correção: Ajuste diretamente o eixo X inserindo a medição corrigida para corrigir erros.

- Retorne à correção do eixo X para redefinir para zero e concluir as configurações: Redefina o eixo X para as configurações de base após os ajustes serem feitos para corrigir o erro inicial.

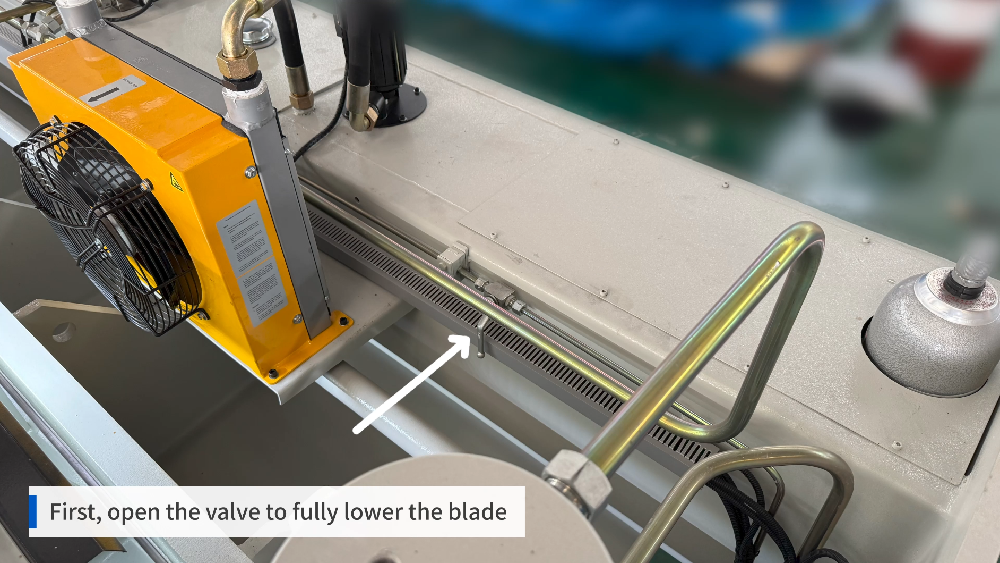

- Como reiniciar se o suporte da lâmina cair: Em caso de queda do porta-lâmina, inicie uma reinicialização gerenciando as configurações de válvula e pressão adequadamente.

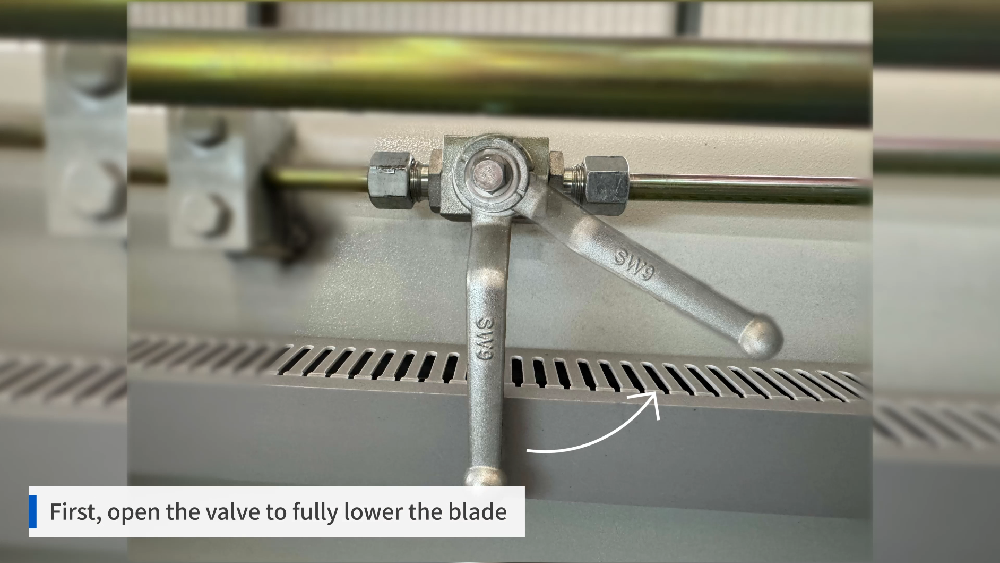

- Primeiro, abra a válvula para abaixar totalmente a lâmina: Comece abaixando a lâmina completamente, facilitando uma reinicialização precisa.

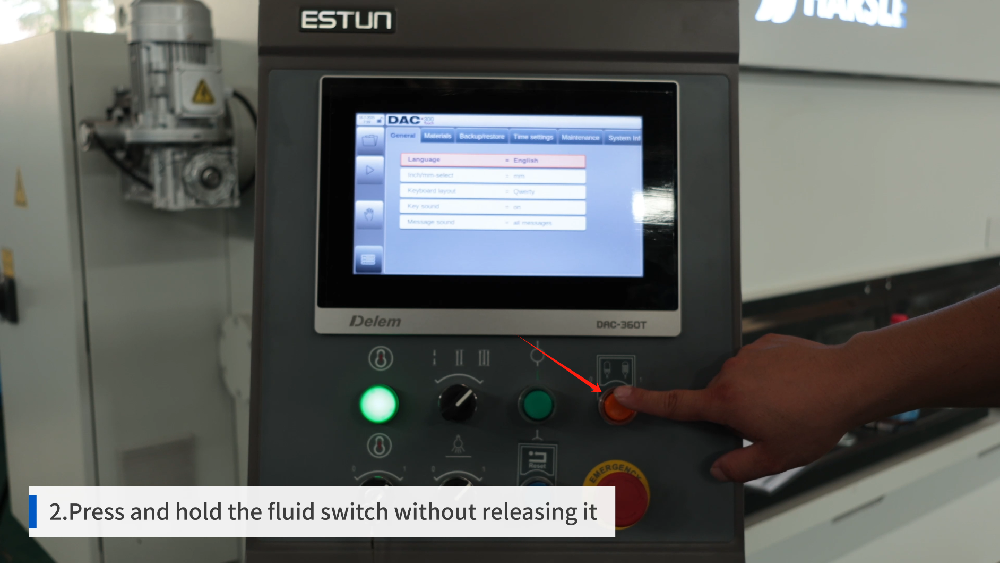

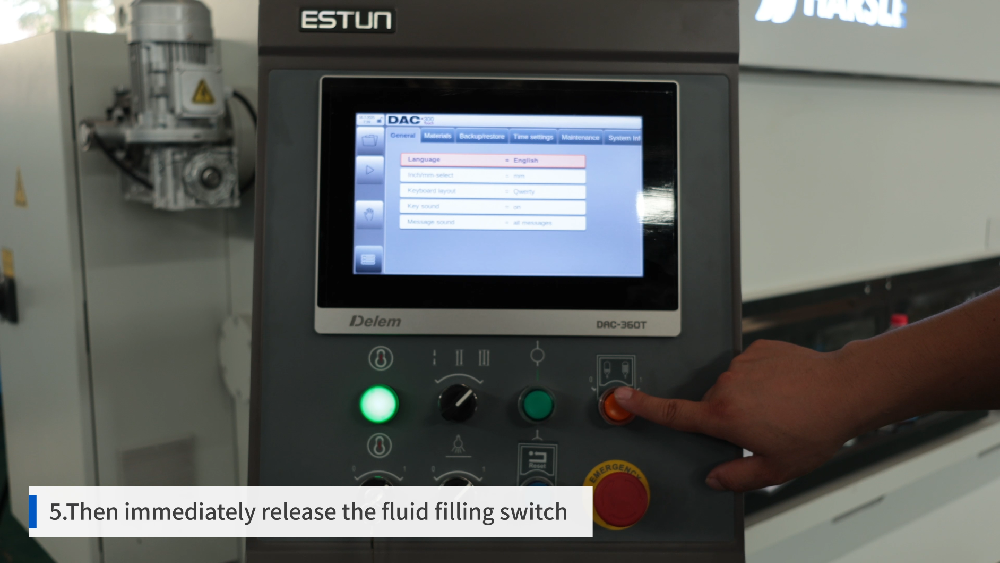

- Pressione e segure o interruptor de fluido sem soltá-lo: Mantenha pressão no interruptor de fluido para garantir o engate do fluido.

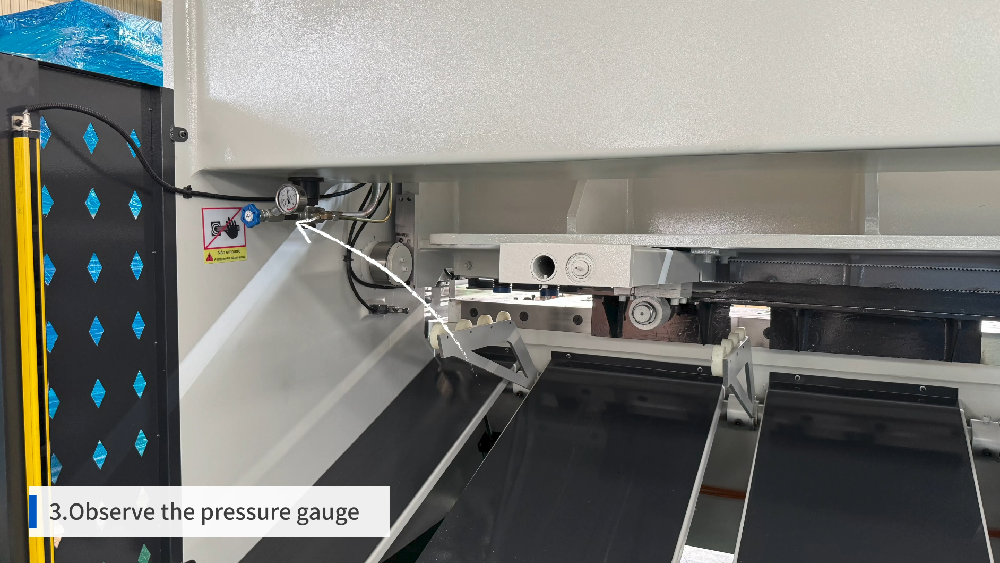

- Observe o manômetro: Monitore o manômetro atentamente para verificar os níveis de pressão corretos.

- Quando o manômetro mostra 12 megapascais: Confirme se a pressão atinge os 12 MPa necessários para a operação correta.

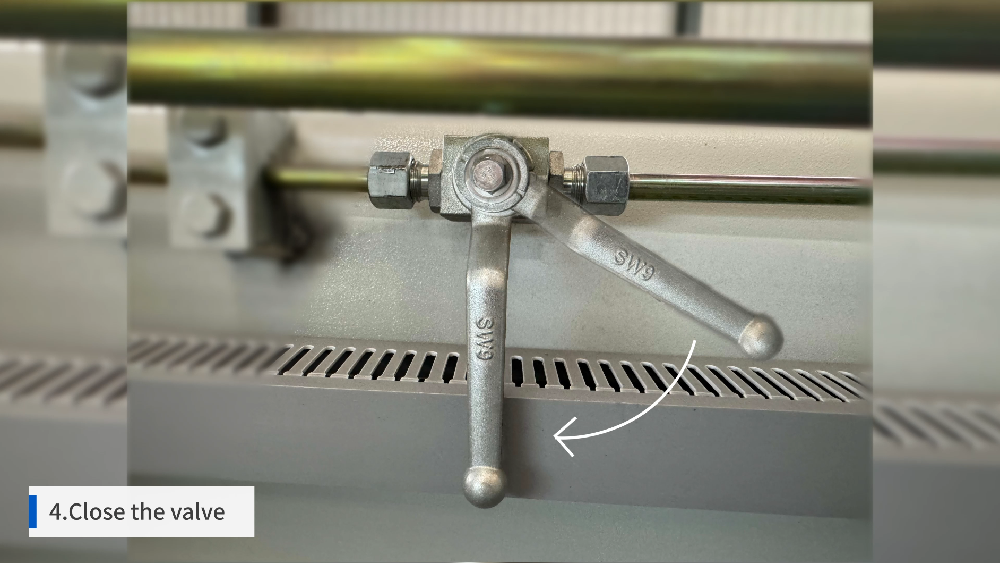

- Feche a válvula: Feche bem a válvula para manter o status de pressão alcançado.

- Em seguida, solte imediatamente o interruptor de enchimento de fluido: Depois que a válvula estiver fechada, solte o interruptor para controlar a queda de pressão.

- Após soltar o interruptor de enchimento de fluido, o manômetro cai para cerca de 10 megapascals, o que é normal: Uma redução na pressão para 10 MPa é esperada e considerada ótima após a liberação.

- O suporte da lâmina será reiniciado com sucesso: Confirme a reinicialização bem-sucedida do suporte da lâmina após a estabilização da pressão.

Seguindo essas etapas, os operadores obterão função e longevidade ideais do controlador DAC-360TX, garantindo máxima eficiência operacional e precisão.

Recomendações de manutenção da máquina de tosquia

Um controlador DAC-360TX bem conservado aumenta significativamente a vida útil operacional do maquinário conectado.

- Manutenção e inspeção diárias:

- Realize inspeções regulares e lubrifique componentes críticos para evitar mau funcionamento inesperado.

- A adesão a um cronograma de manutenção de rotina permite a detecção e resolução de possíveis problemas antes que eles se agravem.

- Solução de problemas comuns:

- Cultivar uma compreensão dos protocolos de autoverificação capacita os operadores a implementar reparos para pequenas falhas de forma independente.

- A solução rápida de problemas serve como medida preventiva contra danos graves e tempo de inatividade dispendioso.

Conclusão

O controlador DAC-360TX é fundamental para a condução de operações eficientes e precisas em diversos ambientes industriais. Seu papel como componente crítico não pode ser subestimado, sendo pioneiro nos padrões de precisão e controle em sistemas de gerenciamento de máquinas. O controlador DAC-360TX foi projetado para capacitar os usuários com as ferramentas necessárias para otimizar o desempenho de suas máquinas, resultando em maior produtividade e minimização de erros. Ao se concentrar nos aspectos cruciais da inicialização adequada, os operadores podem estabelecer uma base sólida para as operações subsequentes, reduzindo assim a probabilidade de mau funcionamento e garantindo uma integração perfeita na linha de produção. Com o controlador DAC-360TX, atingir padrões operacionais superiores torna-se uma meta alcançável para empresas que buscam se destacar em arenas industriais competitivas.

Além disso, a manutenção regular e a operação diligente do Controlador DAC-360TX provam ser essenciais para a concretização de todo o seu potencial. Inspeções de rotina e a adesão aos protocolos de uso adequados ajudam a prolongar a vida útil do controlador e do maquinário acoplado, promovendo uma cultura de confiabilidade e segurança. Os operadores são aconselhados a solicitar suporte técnico profissional quando surgirem incertezas para manter os níveis ideais de desempenho. Ao se alinharem às diretrizes do fabricante para o controlador DAC-360TX, as empresas podem garantir a eficiência sustentada do equipamento e garantir uma vantagem competitiva. De fato, a utilização dos recursos excepcionais do controlador DAC-360TX reforça seu papel inestimável nos fluxos de trabalho de produção modernos, afirmando seu status como um ativo indispensável em operações industriais avançadas.