Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Como você pode dominar o processo de corte a laser?

https://www.youtube.com/watch?v=c3lX3gjhngALutando contra a ineficiência ou resultados ruins na corte a laser processo? Descubra técnicas comprovadas para dominar a precisão e a eficiência sem esforço em suas operações.

Para dominar o corte a laser No processo de corte a laser, concentre-se em três fatores principais: selecionar as configurações corretas do laser, garantir a preparação adequada do material e realizar a manutenção regular da máquina. A otimização desses aspectos melhora a precisão, reduz os erros e aumenta a eficiência, tornando seus projetos de corte a laser impecáveis.

Pronto para se aprofundar? Vamos explorar cada etapa em detalhes para aprimorar suas habilidades de corte a laser.

Processo de corte a laser

Corte a laser processo que utiliza um feixe de laser para cortar materiais com alta precisão. O feixe de laser é direcionado para o material que está sendo cortado, o que faz com que o material derreta, queime, vaporize ou seja soprado por um jato de gás, dependendo do tipo de laser e do material que está sendo cortado.

Normalmente, o feixe de laser é gerado por um ressonador de laser e focalizado por uma série de espelhos e lentes antes de ser direcionado para o material. O feixe de laser focalizado tem uma alta densidade de potência, o que permite derreter ou vaporizar o material no ponto de contato, criando um corte estreito com alta precisão.

O corte a laser pode ser usado para cortar uma grande variedade de materiais, incluindo metais, plásticos, madeira, papel e tecidos. É comumente usado na fabricação para cortar e moldar peças e componentes para várias aplicações, como aeroespacial, automotiva, eletrônica e dispositivos médicos.

O corte a laser é um processo versátil e eficiente que oferece vários benefícios em relação aos métodos de corte tradicionais, como alta precisão, velocidade e repetibilidade. Ele também produz um corte limpo e preciso sem a necessidade de processamento secundário, como lixamento ou polimento.

Aço carbono

| Problema | Motivo | Solução |

| 1. Pressão atmosférica | 1. Reduzir a pressão do ar |

| 2. Foco baixo3. O bocal é muito grande | 2. Melhore o foco3. Use um bocal pequeno |

| Em camadas na parte inferior, aparecem rugas | ||

| 1. Pressão de ar excessiva2. A velocidade de corte é muito lenta | 1. Reduzir a pressão do ar2. Acelerar o corte |

| Aparecem pequenas estrias na seção | ||

| 1. Baixa pressão de ar2. O foco está muito baixo3. Bocal pequeno4. Velocidade de corte rápida | 1. Aumentar a pressão do ar2. Melhorar o foco3. Trocar o bocal grande4. Reduzir a velocidade de corte |

| Há escória de solda e pontos de solda na parte inferior | ||

| 1. Excesso de energia2. Pressão de ar excessiva3. A velocidade de corte é muito lenta | 1. Reduzir a potência de pico2. Reduzir a pressão do ar3. Acelerar o corte |

| Queimado na parte inferior | ||

| 1. Luz polarizada2. Proteger a lente contra sujeira3. A velocidade de corte é muito rápida4. O bocal não é redondo ou está bloqueado | 1. O centro de escurecimento2. Limpe a lente de proteção ou substitua a lente de proteção3. Reduza a velocidade de corte4. Bocal substituído |

| Corte ruim para o lado | ||

| 1. A velocidade de corte é muito lenta | 1. Acelerar a velocidade de corte |

| Pequenas linhas finas na seção com ferro fundido na parte inferior | ||

| 1. A velocidade de corte é muito rápida2. A pressão do ar está muito baixa3. Foco errado | 1. Reduzir a velocidade de corte2. Aumentar a pressão do ar3. Ajuste o foco |

| Metal quente na superfície | ||

| 1. A velocidade de corte é muito rápida | 1. Reduzir a velocidade de corte |

| Sarja seccional | ||

| 1. O foco está muito alto2. Pressão de ar excessiva | 1. Reduzir o foco2. Reduzir a pressão do ar |

| Há listras finas na seção superior do corte | ||

| 1. O calor de giro está muito alto | 1. Arredonde os cantos afiados2. Use pontos de resfriamento3. Use a curva de potência |

| Queimadura de chifre |

Artesanato em aço inoxidável

| Problema | Motivo | Solução |

| 1. O foco está muito alto2. A pressão do ar está muito baixa | 1. Reduzir o foco |

| Escória dura listrada pendurada no fundo | ||

| 1. Foco alto2. A altura do bico de corte está muito baixa3. Pressão de ar excessiva | 1. Reduzir o foco2. Aumentar a altura do bocal3. Reduzir a pressão do ar |

| A parte inferior da seção é esbranquiçada | ||

| 1. O foco está muito alto | 1. Reduzir o foco |

| Amarelamento na parte inferior da seção | ||

| 1. Muito rápido2. Foco baixo | 3. Reduzir a velocidade de corte4. Melhorar o foco |

| Pequenas rebarbas em forma de gota na parte inferior | ||

| 1. Alto foco | 1. Reduzir o foco |

| Borra de canto | ||

| 1. Proteja a lente contra sujeira | 1. Substitua a lente de proteção |

| A fenda se torna mais larga | ||

| 1. O foco está muito baixo2. A velocidade de corte está muito rápida3. A faca não está ajustada | 1. Melhorar o foco2. Reduzir a velocidade de corte3. Use um ponto de partida lento para iniciar a faca ou use um orifício redondo no ponto de partida do cabo para introduzir |

| Seção áspera, luz azul aparece na costura durante o corte | ||

| 1. Luz polarizada2. Proteger a lente contra sujeira3. O coaxial não é bom4. O bocal não é redondo | 1. Verifique o centro da luz2. Limpe ou substitua a lente de proteção3. Verifique o coaxial4. Substitua o bocal |

| Um lado ou ambos os lados não estão bem cortados, o outro lado está bem cortado | ||

| 1. O gás é impuro2. Ar ou oxigênio na traqueia | 1. Requisito de pureza do nitrogênio 99,99%2. Verifique o caminho do gás3. Verifique o atraso |

| Seção amarela |

Processo de perfuração de aço carbono

| Problema | Motivo | Solução |

| 1. A frequência de perfuração é muito alta2. O poder de perfuração é muito grande3. Pressão de ar excessiva | 1. Reduzir a frequência em 10% a cada vez2. Reduza o ciclo de trabalho, 1%-2% a cada vez3. Reduzir a pressão do ar em 0,1 bar a cada vez |

| Furo de luz | ||

| 1. A frequência de perfuração é muito alta2. O poder de perfuração é muito grande3. Pressão de ar excessiva | 1. Reduzir a frequência em 10% a cada vez2. Reduza o ciclo de trabalho, 1%-2% a cada vez3. Reduzir a pressão do ar em 0,1 bar a cada vez |

| Furo de explosão durante a perfuração | ||

| 1. Tempo de perfuração insuficiente2. A potência do soco é baixa | 1. Aumente o tempo de perfuração, a cada 0,5 segundo2. Aumente a potência de perfuração, 5% a cada vez3. Aumente o ciclo de trabalho, a cada vez |

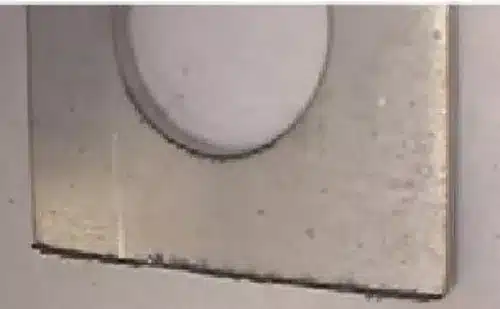

| Fim do piercing e início do corte do blasthole |

1. A detonação comum no início é dividida em três estágios. A ordem de perfuração é de três níveis, dois níveis e um nível de pós-corte. Por exemplo, no primeiro segmento de detonação no início da perfuração, precisamos ajustar os parâmetros de perfuração de três níveis.

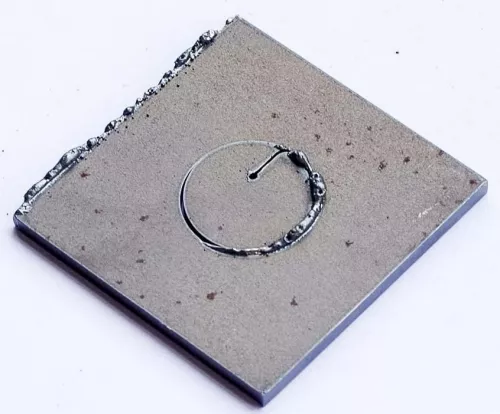

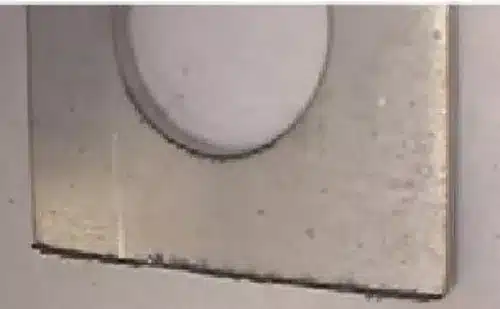

Conforme mostrado na figura acima, o furo é feito com jateamento no início da perfuração de três níveis. Primeiro, escolha a chapa grossa Hongshan, o método de processamento é o seguinte.

1. Verifique se a pressão do ar de perfuração excede o padrão, geralmente a pressão do ar de perfuração está entre 0,04 mpa e 0,15 mpa

2. Verifique a altura do bocal; a altura de jateamento geralmente está entre 12 mm e 20 mm.

3. Aumentar o tempo de progressão e o tempo de permanência da perfuração é a maneira mais direta de diminuir a velocidade da perfuração

4. A redução da frequência de perfuração ou do ciclo de trabalho de perfuração pode lidar com a detonação; a frequência média é de 50HZ-1000HZ, o ciclo de trabalho é de 30%-70%.

5. O ar de sopro de parada deve ser verificado para ajudar a soprar a escória gerada durante a perfuração.

6. A ferrugem ou outras etiquetas presas à placa também afetarão a qualidade da perfuração.

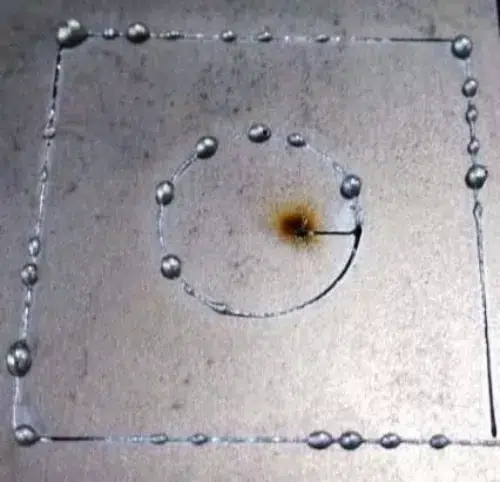

Conforme mostrado na figura abaixo, quando o segundo e o terceiro polos são perfurados, a detonação é a mesma. O link específico é detonado, portanto, modifique-o.

Conforme mostrado na figura à esquerda, a detonação ocorre quando a perfuração atinge o segundo estágio. É necessário verificar vários fatores importantes que afetam a perfuração no segundo estágio.

Observação: geralmente, aumentar o tempo de perfuração e o tempo gradual, reduzindo o ciclo de trabalho e a frequência, é uma maneira direta de diminuir o avanço da detonação.

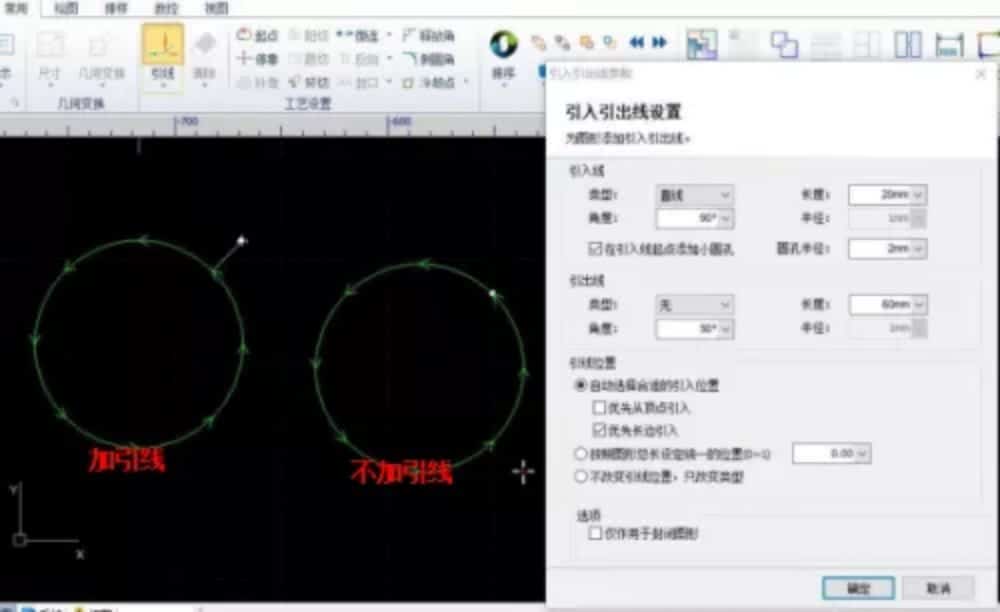

Linha de entrada: a linha que conecta a posição de perfuração e o contorno da peça de trabalho, chamada de linha de entrada ou linha de entrada.