Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Como a configuração e calibração da dobradeira de tubos melhoram a precisão?

A configuração e calibração da dobradeira de tubos são fundamentais para alcançar resultados de alta precisão em qualquer processo de fabricação de tubos., Especialmente ao trabalhar com componentes automotivos, tubos de HVAC, estruturas de móveis ou conjuntos industriais complexos. Se você está se perguntando como a configuração adequada e a calibração precisa influenciam a qualidade final da curvatura, você está no lugar certo. Neste artigo, vou apresentar os passos essenciais de configuração, as técnicas de calibração e os métodos práticos que ajudam a minimizar erros e obter um desempenho de curvatura consistente. Seja você um iniciante na curvatura de tubos ou esteja buscando aprimorar seu fluxo de trabalho atual, este guia fornecerá um caminho claro e prático para resultados confiáveis e repetíveis.

Como realizar Dobrador de tubos Configuração para máxima precisão

Etapa 1: Preparando a máquina e a área de trabalho

Antes de começar a configurar a dobradeira de tubos, sempre me certifico de que a área de trabalho esteja organizada e livre de detritos. Um espaço de trabalho estável e limpo evita movimentos inesperados durante a dobra e garante uma calibração precisa posteriormente. Também verifico se a máquina está corretamente fixada ao chão e se a base está nivelada. Mesmo pequenas irregularidades podem causar desvios de ângulo ou enrugamento durante a dobra.

Etapa 2: Selecionando as ferramentas corretas para o material

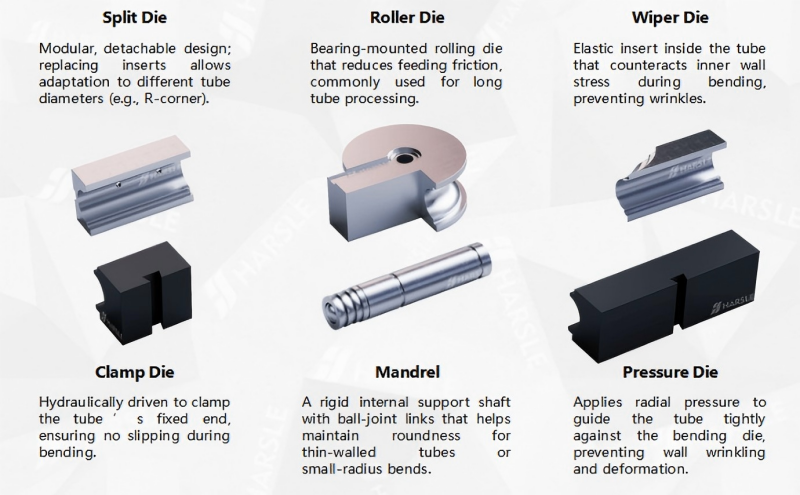

A escolha das ferramentas corretas é uma das partes mais importantes da configuração e calibração de uma dobradeira de tubos. Eu seleciono o mandril, a matriz de limpeza, a matriz de pressão e a matriz de dobra de acordo com o material do tubo, a espessura da parede e o diâmetro externo. Usar a combinação errada de ferramentas geralmente resulta em problemas como ovalização, retorno elástico ou marcas na superfície. Se eu estiver dobrando aço inoxidável, por exemplo, seleciono materiais de ferramentas mais duros para manter uma pressão consistente durante a dobra.

Etapa 3: Instalação e alinhamento das ferramentas

Após selecionar as ferramentas, instalo cada componente cuidadosamente, certificando-me de que tudo esteja perfeitamente alinhado. O desalinhamento é uma das causas mais comuns de ângulos de curvatura imprecisos e formas distorcidas. Verifico se o mandril está centralizado dentro do tubo, se a matriz de pressão está nivelada com a matriz de curvatura e se o sistema de fixação está firme. Nesta etapa, também lubrifico as ferramentas para reduzir o atrito durante o processo de curvatura.

Etapa 4: Configurando os parâmetros da máquina

Após a configuração física estar concluída, passo para o sistema de controle da curvadora de tubos. Insira parâmetros como ângulo de curvatura, velocidade de curvatura, pressão de fixação e distância de retração do mandril. Esses valores variam dependendo do material do tubo e do raio de curvatura. Por exemplo, o aço de alta resistência pode exigir velocidades de curvatura mais lentas para evitar rachaduras, enquanto o alumínio normalmente requer um controle mais preciso para evitar deformações na superfície.

Como calibrar um Dobrador de tubos para resultados de dobra consistentes

Etapa 1: Zerar os eixos da máquina

Para iniciar a calibração, primeiro zero todos os eixos da máquina. Isso inclui o eixo de rotação, a cabeça de dobra e o carro de alimentação. O zeramento garante que a máquina leia cada movimento com precisão e ajuda a evitar erros acumulados após múltiplas dobras.

Etapa 2: Calibrando o ângulo de curvatura

Utilizo um medidor de ângulo digital para verificar a primeira dobra de teste. Como os materiais dos tubos se comportam de maneira diferente dependendo da dureza e da espessura, o retorno elástico deve sempre ser compensado. Comparo o ângulo real com o ângulo programado e ajusto o valor de compensação da máquina. Esta etapa é crucial para manter a precisão em longas séries de produção.

Etapa 3: Calibrar o comprimento de alimentação do tubo

Se a dobradeira de tubos incluir um sistema de alimentação automático, eu calibro o comprimento de alimentação para garantir que o tubo se mova para a posição exata antes da dobra. Mesmo um desvio de 0,5 mm pode afetar formatos com múltiplas curvaturas. Eu realizo alguns testes de alimentação, meço o deslocamento do tubo e ajusto os parâmetros do servo de alimentação.

Etapa 4: Calibrando o eixo de rotação

Para componentes complexos, como tubos de escape automotivos ou estruturas multidirecionais, o tubo deve girar com precisão entre as curvas. Realizo diversas rotações de teste e verifico a orientação com um transferidor ou um medidor rotativo digital. Assim que identifico qualquer desalinhamento, ajusto a configuração de calibração de rotação no painel de controle.

Etapa 5: Executando testes de curvatura completos

Após calibrar todos os eixos, realizo testes completos de curvatura para verificar a precisão geral. Comparo o tubo com os desenhos do projeto, atentando-me à elipticidade, ao afinamento da parede, à consistência do raio de curvatura e à precisão angular. Se tudo estiver dentro das tolerâncias exigidas, a máquina está pronta para a produção.

Problemas comuns resolvidos com a configuração e calibração adequadas da dobradeira de tubos.

Eliminando as variações de retorno elástico

O retorno elástico é inevitável, mas com a calibração correta, consigo compensá-lo com precisão e obter ângulos perfeitos sempre.

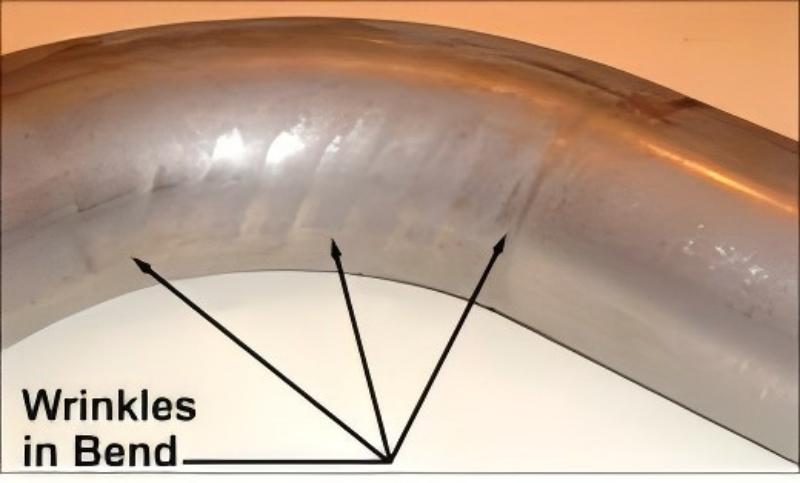

Prevenção de rugas e rachaduras nos tubos

A seleção e o alinhamento adequados das ferramentas impedem que o tubo colapse ou rasgue durante a curvatura.

Reduzindo os desvios dimensionais

Um sistema de alimentação e um eixo de rotação bem calibrados garantem que os componentes tubulares com múltiplas curvaturas sejam produzidos de forma consistente e precisa.

Melhorar a eficiência da produção

Uma vez que a máquina esteja configurada corretamente, posso reduzir as taxas de retrabalho e produzir peças mais precisas com menos ajustes.

Perguntas frequentes

Com que frequência devo recalibrar minha dobradeira de tubos?

Recomendo verificar a calibração após cada troca importante de ferramentas ou a cada 200 a 300 ciclos de produção. Aplicações de alta precisão podem exigir calibração mais frequente.

Como posso reduzir o retorno elástico ao dobrar tubos de aço inoxidável?

Utilizar um suporte de mandril adequado, reduzir a velocidade de curvatura e ajustar o ângulo de compensação pode reduzir significativamente o retorno elástico durante a curvatura do aço inoxidável.

Qual é a parte mais importante da configuração e calibração da dobradeira de tubos?

O alinhamento consistente e a calibração precisa do ângulo são fundamentais para alcançar um desempenho de dobra repetível.

Devo fazer testes de curvatura sempre que trocar o material da tubulação?

Sim. Materiais diferentes — mesmo de fornecedores diferentes — podem se comportar de maneira diferente, por isso os testes de dobramento ajudam a garantir a precisão.

Conclusão

A configuração e calibração adequadas da dobradeira de tubos são essenciais para a produção de componentes tubulares de alta precisão em qualquer ambiente de fabricação. Seguindo os procedimentos corretos de ferramentas, ajustando os parâmetros da máquina e executando etapas de calibração precisas, consigo obter ângulos de curvatura consistentes e resultados confiáveis em todos os lotes de produção. Se você deseja melhorar a eficiência da sua dobradeira de tubos ou precisa de orientação para materiais específicos, entre em contato com a equipe da HARSLE para obter suporte especializado e documentação adicional.