Análise de Elementos Finitos e Melhoria da Estrutura da Máquina de Dobra

No meu trabalho com máquinas de dobraDescobri que a análise de elementos finitos (FEA) é uma ferramenta inestimável para avaliar e aprimorar a integridade estrutural da estrutura. A estrutura da máquina de dobra deve suportar forças significativas durante a operação, e quaisquer fragilidades podem levar a falhas ou imprecisões. Por meio da FEA, consegui identificar pontos de tensão e otimizar o projeto para melhor desempenho e durabilidade. Neste artigo, discutirei o processo de análise de elementos finitos e como ele pode ser aplicado para aprimorar a estrutura da máquina de dobra, compartilhando insights que podem ajudar engenheiros e operadores a garantir a funcionalidade e a longevidade ideais de seus equipamentos.

1. Prefácio

A estrutura da máquina de dobrar é o componente chave da máquina de dobrarA rigidez da estrutura da dobradeira afeta diretamente o desempenho de segurança e a precisão da dobra. Equilibrar qualidade e custo sempre foi a direção do projetista. A dobradeira da série A é um modelo que a empresa introduziu e promoveu com tecnologia avançada no exterior no início da década de 1980. A série de dobradeiras é simples, prática e apresenta baixa taxa de falhas. Elas são profundamente apreciadas pelos usuários e sempre foram os produtos mais procurados da empresa.

Como a máquina foi projetada antes da década de 1980, ela estava limitada ao sistema de projeto e aos níveis de software e hardware da época. Naquela época, o projeto baseava-se basicamente no método tradicional da mecânica dos materiais. Para as peças estruturais soldadas em larga escala da estrutura da máquina de dobra, o ponto de concentração de tensão não pode ser calculado com precisão, e o método de hipótese aproximada é frequentemente utilizado, e o resultado do cálculo é muito aproximado. Para garantir a segurança, os projetistas frequentemente adicionam valores de experiência artificial, o que aumenta o fator de segurança, resultando em equipamentos muito volumosos, que consomem materiais e aumentam a dificuldade de produção.

2. A Estrutura Principal e o Objeto de Pesquisa da Máquina-Ferramenta

2.1 Estrutura da máquina

A máquina de dobra da série A é a estrutura de transmissão superior, conforme mostrado na Figura 1. Composta principalmente pelas seguintes peças:

Cremalheira: soldada por chapa de aço espessa, composta principalmente de viga superior, placas laterais esquerda e direita e vigas inferiores, usada para fixar vários componentes, como cilindro de óleo, trilho-guia e matriz inferior.

Controle deslizante: A estrutura geral da chapa de aço espessa é conectada ao cilindro de óleo e ao trilho-guia, e a extremidade inferior é fixada ao molde superior, e o cilindro de trabalho aciona o movimento alternativo superior e inferior para completar a dobra da chapa.

Cilindro: Fornece a força de flexão necessária para dobrar a folha e aciona o controle deslizante para cima e para baixo.

Barra de equilíbrio: certifique-se de que o controle deslizante funcione sincronizadamente para a esquerda e para a direita.

Guia deslizante: fixada na estrutura para limitar o movimento do controle deslizante.

2.2 Objeto de pesquisa

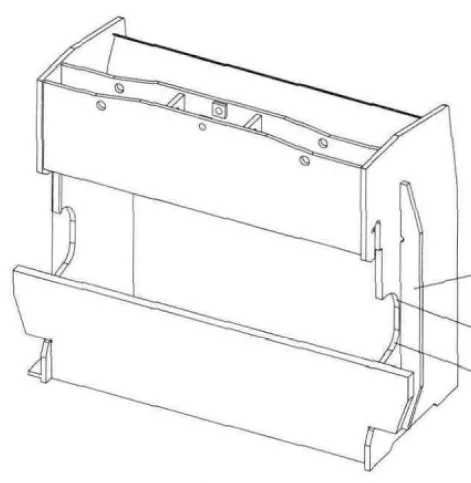

As dobradeiras da série A produzidas atualmente pela empresa possuem diversas especificações. Este artigo seleciona a dobradeira A3,1m×1000kN mais vendida e representativa para pesquisa e análise. O objeto de pesquisa é a estrutura com maior número de materiais. A Figura 2 apresenta um diagrama de modelagem tridimensional da estrutura da dobradeira da série A.

É soldado por uma chapa de aço espessa e dividido em três partes: a viga superior, as chapas laterais esquerda e direita e a viga inferior. A viga superior é uma estrutura de chapa dupla para a montagem do acionamento. O cilindro de óleo; a viga inferior é uma estrutura inteira de chapa de aço espessa para receber a força de carga do molde inferior; a chapa lateral é usada para conectar a viga superior e a viga inferior, e a chapa lateral é provida de uma garganta em forma de C para fins de alimentação.

3. Estabelecimento do Modelo de Elementos Finitos

A estrutura da máquina de dobrar é soldada. Se a estrutura de soldagem for utilizada durante a modelagem, fatores como o tipo de solda entre as chapas de aço devem ser considerados, o que aumentará significativamente a complexidade do processo de cálculo. Para facilitar a geração e o controle da malha, o modelo é garantido. A geometria e as propriedades mecânicas são semelhantes às da situação real, e as seguintes simplificações são feitas:

(1) Geração de padrão de uma única peça para o modelo de rack;

(2) Para se aproximar mais da situação real de soldagem, todas as soldas são chanfradas;

(3) Elimine estruturas finas, como furos de processo, furos roscados e nervuras que têm menos influência na resistência e rigidez.

3.1 Propriedades mecânicas dos materiais

As cremalheiras são todas soldadas com chapa de aço Q235. Os parâmetros mecânicos da chapa de aço Q235 são os seguintes:

Módulo de elasticidade E=210GPa;

Razão de Poisson μ = 0,28;

Densidade ρ = 7,8 × kg / m3;

Limite de escoamento σs = 235MPa;

Tensão admissível [σ] = 160 MPa.

3.2 Descrição da carga e restrição do rack

A carga da máquina de dobra é alterada durante o trabalho real. A pressão do cilindro é gradualmente aumentada a partir de zero, e a pressão é dobrada após o pico e, em seguida, descarregada. Como a análise linear estática é realizada, a carga é tratada como uma carga estática. A força de flexão máxima da viga superior da estrutura, quando submetida a três cilindros, é de 1000 kN, dos quais 400 kN são alocados aos cilindros esquerdo e direito, 200 kN são alocados ao cilindro do meio e a direção é vertical para cima; a viga inferior é submetida à transmissão do cursor e da matriz inferior. Todas as forças de flexão são direcionadas para baixo, a direção é vertical para baixo.

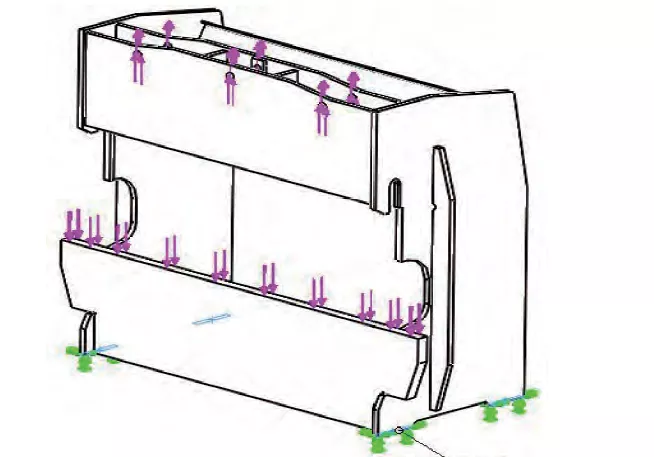

A estrutura é fixada ao solo. Embora a estrutura seja fixada por chumbadores, estes limitam apenas a direção da translação da superfície inferior e não têm grande influência na precisão da análise estrutural. A parte inferior da base limita sua restrição total, como mostrado na Figura 3.

3.3 Divisão de grade

A geração de malhas é uma etapa muito importante na análise de elementos finitos. A qualidade da malha está diretamente relacionada à precisão dos resultados do cálculo de elementos finitos, e mesmo que o resultado seja inválido, ela é usada. A função de elementos finitos do software SolidWords é usada para dividir a malha e o modelo. Dividido em 30.170 unidades, o modelo de elementos finitos da estrutura da máquina de dobra é mostrado na Figura 4.

4. Análise dos Resultados dos Cálculos

Por meio do cálculo e da análise do software SolidWords, foram obtidos o deslocamento na direção Y e o diagrama de nuvem de tensões da estrutura da dobradeira, conforme mostrado nas Figuras 5 e 6. Os resultados mostram que a deformação máxima na direção Y com carga total da estrutura é de 2,43 mm na parte superior da viga superior. Em condições reais de trabalho, o deslocamento da viga superior está dentro da faixa de deformação elástica do material, o que tem pouco efeito na precisão da máquina, portanto, o valor do deslocamento não recebe muita atenção.

A tensão máxima da estrutura é de 169 MPa no canto arredondado da garganta em forma de C da placa lateral, o que excede a tensão admissível da chapa de aço Q235, material da estrutura da dobradeira, em 160 MPa. No trabalho real, a parte danificada está apenas aqui, visível desde o início. Há uma falha de projeto.

5. Design aprimorado

Em resposta às deficiências do projeto original, o projeto original foi aprimorado.

De acordo com o diagrama de nuvem de tensões da estrutura da Figura 6, a tensão máxima da estrutura da dobradeira aparece no canto inferior da garganta em forma de C da chapa lateral. Como pode ser observado pelas características do projeto original (Figura 7), a garganta em forma de C da chapa lateral da estrutura. O raio do filete inferior é R120 e o superior, R200.

De acordo com a experiência real, a alteração da alteração do filete para o filete superior não afeta o uso normal da prensa dobradeira. Após a melhoria, a tensão máxima da estrutura é de 149 MPa, segundo análise de software, e o efeito é óbvio. Pode-se observar que, com uma ligeira otimização, a tensão máxima da estrutura cai imediatamente para dentro da faixa de tensão permitida do material.

Figura 7——Característica do projeto original

Para corrigir as imperfeições, continue a realizar pesquisas aprofundadas sobre o projeto original. O projetista original também considerou que a garganta em forma de C do painel lateral do rack é a parte mais fraca da estrutura. Por questões de segurança, o projetista adicionou um reforço à garganta do painel lateral para reduzir a garganta em forma de C até certo ponto. Isso reduz o risco de rachaduras na boca. No entanto, do ponto de vista da mecânica dos materiais, o aumento das nervuras de reforço não proporciona o máximo valor de uso do material.

Tente eliminar as nervuras de reforço com base na otimização dos cantos arredondados e, em seguida, calcule e analise, e a tensão máxima da estrutura será de 155 MPa. Ainda no canto inferior da garganta em forma de C, o deslocamento máximo na direção Y é de 2,54 mm. Embora a tensão máxima após a remoção da nervura de reforço ainda esteja dentro da faixa de tensão admissível do material. Pode-se observar que, embora o projeto original das nervuras tenha um certo efeito, o efeito não é óbvio, mas uma grande quantidade de matéria-prima e horas de trabalho de montagem e soldagem são desperdiçadas, o que pode ser considerado para ser cancelado.

No entanto, considerando que esta série de modelos é produzida há mais de 30 anos, o volume de vendas é de quase 10.000 unidades e há muitos usuários. Se as nervuras forem canceladas agora, os usuários desconfiarão de cortes de custos. Para tanto, com base na não alteração do peso da máquina, o material da nervura original é "transplantado" para a placa lateral, a nervura de reforço é removida e a largura da placa lateral é adequadamente alargada.

Dessa forma, o valor máximo de utilização do material é totalmente utilizado, e a resistência e a rigidez da máquina são aumentadas significativamente sob a condição de que o peso da máquina seja constante, e o aumento da resistência e da rigidez significa que o desempenho geral da máquina é melhorado.

6. Conclusão

De acordo com os dados de projeto otimizados, o teste do protótipo foi realizado. Foi comprovado que o otimizado máquina de dobrar obteve bons resultados. Sem alterar o peso da máquina, a rigidez da máquina é aumentada em 20%, o que pode economizar muito tempo de montagem e soldagem, além de apresentar bom valor econômico. Observa-se que o projeto computacional tradicional ou a experiência são difíceis de atender aos requisitos de otimização. O software de elementos finitos pode ser usado para otimizar facilmente o projeto e produzir produtos da melhor qualidade com a menor quantidade de materiais.