Princípio de seleção do ângulo da ferramenta de corte do torno

Na minha experiência com operações de torno, selecionar o correto Corte de torno O ângulo da ferramenta é essencial para otimizar o desempenho da usinagem e obter acabamentos de alta qualidade. O ângulo da ferramenta de corte afeta não apenas a eficiência do processo de corte, mas também a longevidade da própria ferramenta. Com o tempo, desenvolvi uma compreensão mais aprofundada dos princípios por trás da seleção do ângulo da ferramenta de corte em torno, considerando fatores como tipo de material, velocidade de corte e acabamento superficial desejado. Neste artigo, explorarei o princípio da seleção do ângulo da ferramenta de corte em torno, compartilhando insights e dicas que podem ajudar tanto iniciantes quanto experientes a aprimorar suas operações de torneamento.

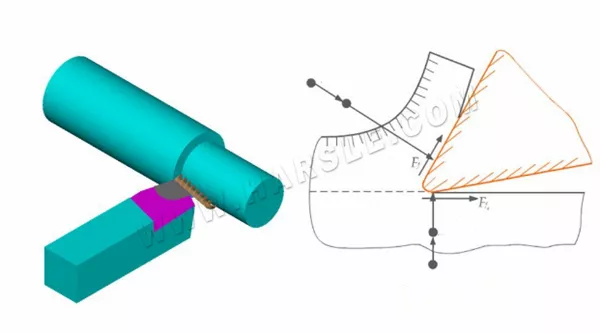

Ao cortar metal, a ferramenta corta a peça de trabalho, e o ângulo da ferramenta é um parâmetro importante usado para determinar a geometria da parte de corte da ferramenta.

1. A composição do corte parte da ferramenta de corte do torno

A parte de corte de uma ferramenta de torneamento, comumente usada em processos de usinagem como operações de torno, normalmente consiste em vários componentes principais:

●Material da ferramenta: O material utilizado na peça de corte pode variar dependendo da aplicação. Aço rápido (HSS), carboneto, cerâmica e nitreto cúbico de boro (CBN) são materiais comuns. Cada material possui propriedades próprias que o tornam adequado para tarefas de corte específicas.

●Inserto: Em muitas ferramentas de torneamento modernas, a aresta de corte não faz parte diretamente do corpo da ferramenta, mas sim de um inserto separado que pode ser substituído quando fica cego ou danificado. Os insertos são normalmente feitos de carboneto ou outros materiais duros e vêm em diversos formatos e tamanhos para acomodar diferentes operações de corte.

●Geometria da aresta de corte: A geometria da aresta de corte, incluindo seu formato, ângulo e relevo, é crucial para alcançar a ação de corte e o acabamento superficial desejados. Os formatos comuns de aresta de corte incluem quadrado, redondo, losango e triângulo, cada um adequado para diferentes tipos de corte.

● Face de corte Superfície na qual os cavacos fluem na ferramenta de corte do torno.

● Flanco principal A superfície da ferramenta que se opõe e interage com a superfície usinada na peça de trabalho é chamada de flanco principal.

● Flanco secundário A superfície da ferramenta que se opõe e interage com a superfície usinada na peça de trabalho é chamada de flanco secundário.

● Aresta de corte principal A intersecção da face de ataque da ferramenta e da face do flanco principal é chamada de aresta de corte principal.

● Aresta de corte menor A intersecção da face de ataque e do flanco menor da ferramenta é chamada de aresta de corte menor.

● Ponta da ferramenta: A intersecção da aresta de corte principal com a aresta de corte secundária é chamada de ponta da ferramenta. A ponta da ferramenta é, na verdade, uma pequena curva ou linha reta, chamada de ponta de arredondamento e ponta de chanfradura.

2. Plano auxiliar para medição do ângulo de corte da ferramenta de torneamento

Plano de referência: O plano de referência serve como base para medir ângulos de corte. Normalmente, é uma superfície plana perpendicular ao eixo do fuso do torno ou centro de usinagem.

Configuração da ferramenta: A ferramenta de corte é posicionada no plano de referência, com a ponta da ferramenta tocando a superfície. Isso garante que a ferramenta esteja alinhada perpendicularmente ao eixo do fuso e fornece um ponto de partida consistente para medições de ângulo.

Medição de ângulo: Diversas ferramentas podem ser usadas para medir o ângulo de corte em relação ao plano de referência. Essas ferramentas podem incluir medidores de ângulo, transferidores ou instrumentos especializados em medição de ângulo.

Alinhamento da Aresta de Corte: A aresta de corte da ferramenta de corte do torno é alinhada com o plano de referência durante a medição. Isso permite a determinação precisa do ângulo de saída, ângulo de incidência e outros ângulos da aresta de corte.

Ajuste: Se necessário, podem ser feitos ajustes na posição ou orientação da ferramenta para atingir os ângulos de corte desejados. Isso pode envolver a troca de insertos, o ajuste de porta-ferramentas ou o reposicionamento da ferramenta em relação à peça de trabalho.

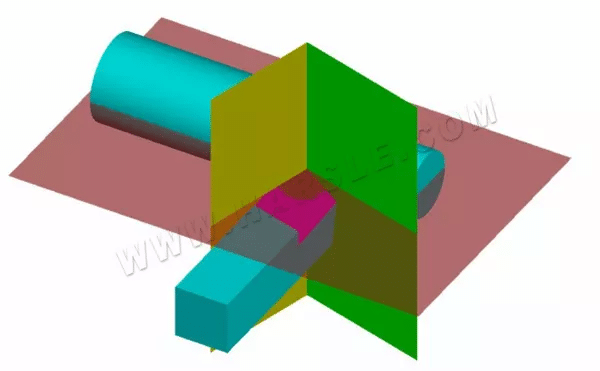

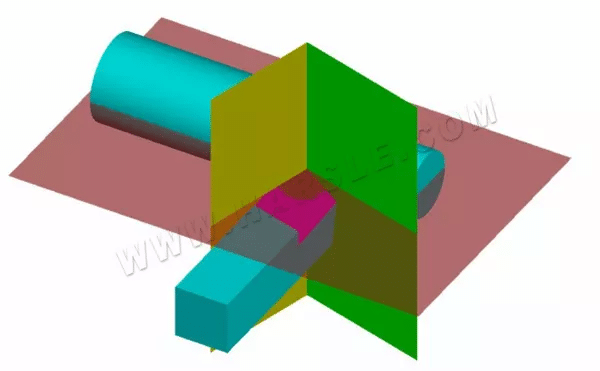

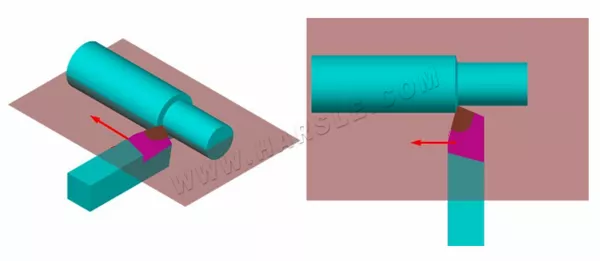

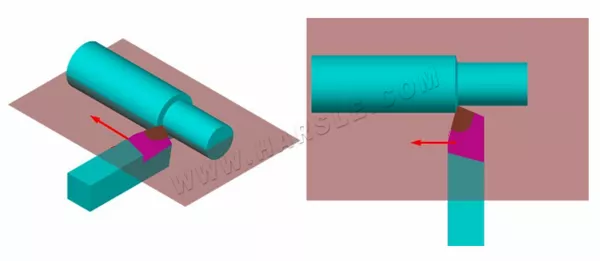

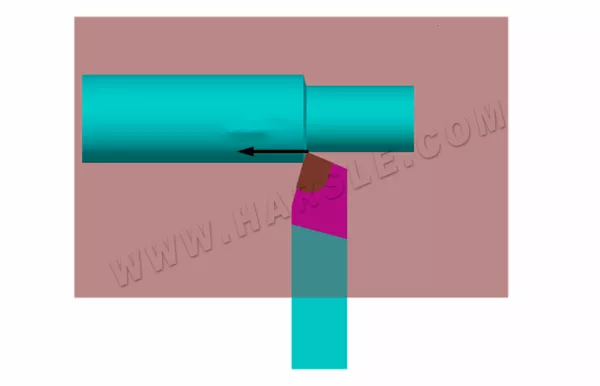

Para determinar e medir o ângulo geométrico da ferramenta de corte do torno, é necessário selecionar três planos auxiliares como referência. Esses três planos auxiliares são o plano de corte, o plano base e o plano ortogonal.

● Plano de corte – Um plano cortado em um ponto selecionado na aresta de corte principal e perpendicular ao plano inferior da haste.

● Plano base – O plano que passa por um ponto selecionado da aresta de corte principal e paralelo à parte inferior da haste.

● Plano ortogonal – plano perpendicular ao plano de corte e perpendicular ao plano base.

Pode-se observar que esses três planos de coordenadas são perpendiculares entre si, formando um sistema de coordenadas retangulares espaciais.

3. Principais ângulos geométricos e seleção de ferramentas de torneamento

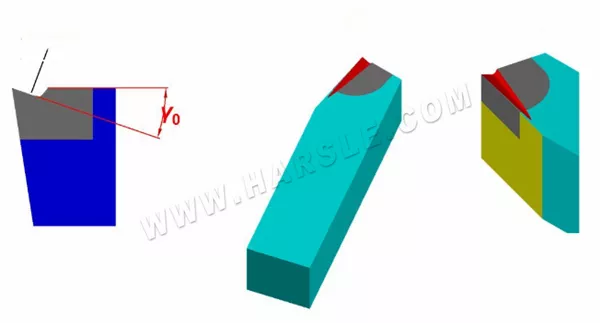

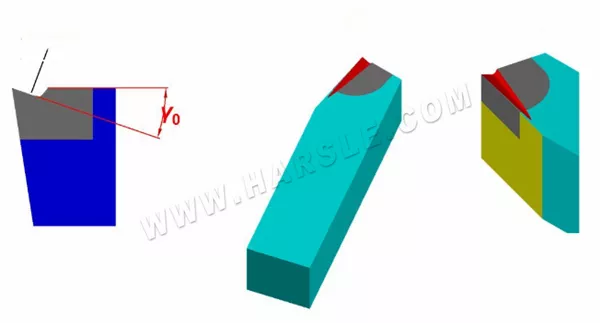

● Princípio de seleção do ângulo frontal (γ0 )

O tamanho do ângulo de saída resolve principalmente a contradição entre a firmeza e a afiação da cabeça de corte. Portanto, o ângulo de saída deve ser selecionado primeiro de acordo com a dureza do material processado. A dureza do material processado é alta, e o ângulo de saída assume um valor pequeno, e vice-versa. Em segundo lugar, o tamanho do ângulo de saída deve ser considerado de acordo com as propriedades de processamento. O ângulo de saída deve assumir um valor pequeno durante a usinagem de desbaste e um valor grande durante o acabamento. O ângulo de saída é geralmente selecionado entre -5° e 25°.

Normalmente, o ângulo de saída (γ0) não é pré-definido na fabricação da ferramenta de torneamento, mas é obtido afiando a ranhura de cavacos na ferramenta de torneamento. A ranhura de cavacos também é chamada de quebra-cavacos. Sua função é quebrar os cavacos sem emaranhamento; controlar a direção de saída dos cavacos e manter a precisão da superfície usinada; reduzir a resistência ao corte e prolongar a vida útil da ferramenta.

● Princípio de seleção do ângulo de incidência (α0 )

Considere primeiro as propriedades de processamento. No acabamento, o ângulo de incidência assume um valor alto, e no desbaste, o ângulo de incidência assume um valor baixo. Em segundo lugar, considere a dureza do material processado. Se a dureza do material processado for alta, o ângulo de alívio principal deve assumir um valor baixo para aumentar a firmeza da cabeça de corte; caso contrário, o ângulo de alívio deve assumir um valor baixo. O ângulo de incidência não pode ser zero ou negativo e geralmente é selecionado entre 6° e 12°.

● Princípio de seleção do ângulo de declinação principal (Kr)

Em primeiro lugar, considere a rigidez do sistema de torneamento composto por tornos, dispositivos de fixação e ferramentas. Se a rigidez do sistema for boa, o ângulo de ataque deve ser considerado um valor baixo, o que é benéfico para aumentar a vida útil da ferramenta de torneamento, melhorar as condições de dissipação de calor e a rugosidade da superfície. Em segundo lugar, a geometria da peça de trabalho deve ser considerada. Ao usinar as etapas, o ângulo de declinação principal deve ser de 90°, e o ângulo de declinação principal deve ser de 60° para peças de trabalho cortadas no meio. O ângulo de declinação principal está geralmente entre 30° e 90°, sendo os mais comumente utilizados 45°, 75° e 90°.

● Princípio de seleção da declinação secundária (Kr')

Em primeiro lugar, considere a rigidez suficiente da ferramenta de torneamento, da peça de trabalho e da braçadeira para reduzir o ângulo de declinação secundário; caso contrário, um valor maior deve ser considerado; em segundo lugar, considerando as propriedades de processamento, o ângulo de declinação secundário pode ser de 10° a 15° durante o acabamento e de 10° a 15° durante a usinagem de desbaste. O ângulo de declinação secundário pode ser de cerca de 5°.

● Princípio de seleção do ângulo de inclinação da aresta (λS)

Depende principalmente das propriedades de processamento. Durante a usinagem de desbaste, a peça sofre um grande impacto na ferramenta de torneamento, com λS ≤ 0°. No acabamento, a força de impacto da peça sobre a ferramenta de torneamento é pequena, com λS ≥ 0°; geralmente λS = 0°. O ângulo de inclinação da lâmina é geralmente selecionado entre -10° e 5°.

Material da peça: Diferentes materiais exigem ângulos de corte diferentes. Por exemplo, materiais mais macios, como alumínio, podem exigir ângulos de corte mais agudos, enquanto materiais mais duros, como aço, podem exigir ângulos mais obtusos.