Formação de máquinas de prensa dobradeira

Em minha jornada pelo mundo da fabricação de metais, adquiri insights valiosos sobre conformação de máquina de prensa dobradeiraEste processo é essencial para criar dobras e formas precisas em diversos materiais de chapa metálica. Compreender os meandros do funcionamento de uma dobradeira me permite obter resultados de alta qualidade, minimizando o desperdício. Neste artigo, explorarei os principais elementos da conformação de dobradeiras, incluindo técnicas, melhores práticas e dicas para aumentar a eficiência do processo de dobra. Meu objetivo é compartilhar conhecimentos que possam beneficiar tanto iniciantes quanto profissionais experientes do setor.

Visão geral da conformação de máquinas de dobradeira

Esta seção se concentra na dobra, o processo de conformação mais intimamente associado à prensa dobradeira.

Características do equipamento

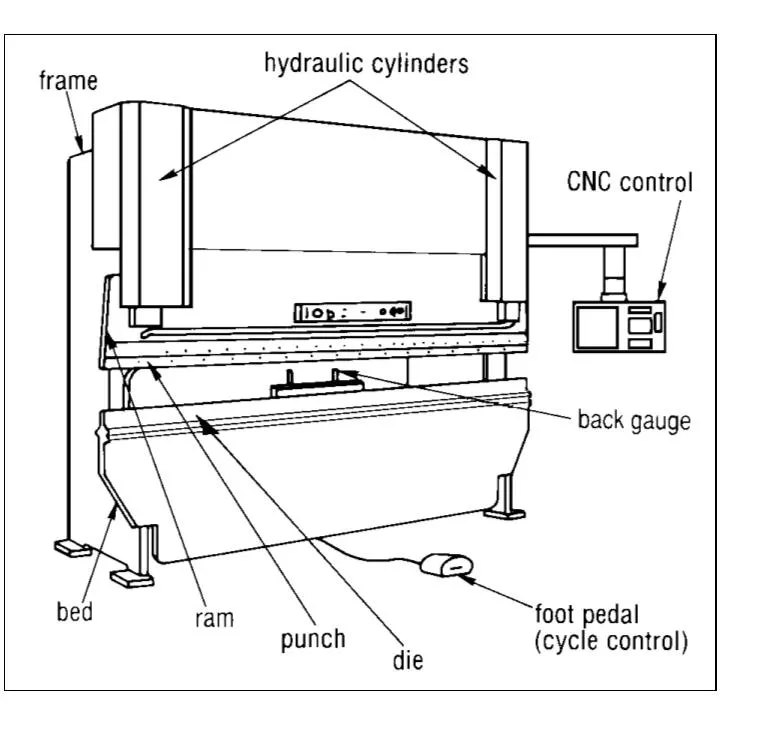

A conformação por prensa dobradeira geralmente tem capacidade de 20 a 200 toneladas, com comprimentos de leito variando de 1,2 a 4,3 m (4 a 14 pés). Podem ser acionadas por meios mecânicos, hidráulicos ou mecânico-hidráulicos. Podem ser de "ação ascendente" ou "ação descendente", dependendo da direção do curso de potência do carneiro. A Figura 1 mostra uma prensa dobradeira de ação descendente. Prensa dobradeira hidráulica CNC.

A conformação por prensa dobradeira pode ser equipada com um dos vários tipos de medidores traseiros, incluindo medidores colocados e ajustados manualmente, pinos que se encaixam em furos na peça de trabalho e unidades programáveis controladas numericamente por computador que ajustam as configurações após cada curso.

Operação

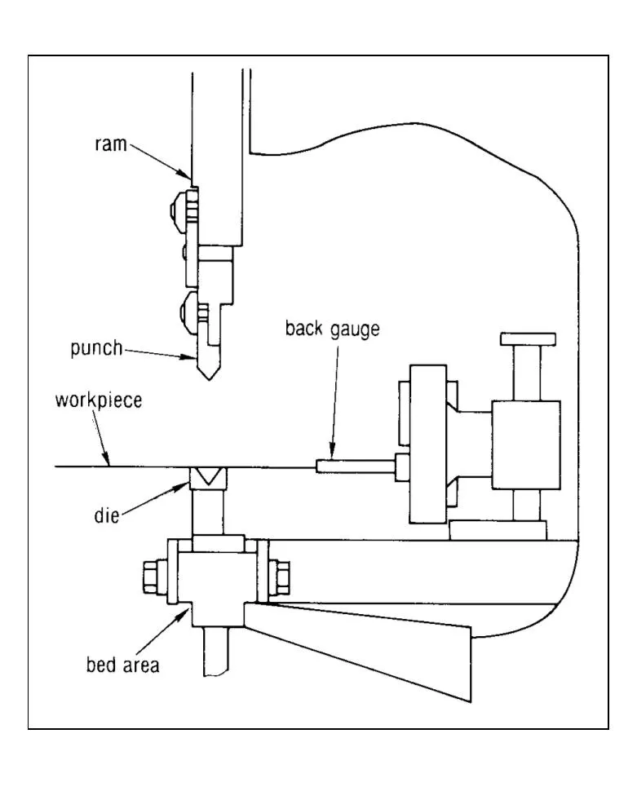

A maioria das prensas dobradeiras é alimentada manualmente. O operador segura a peça entre o punção e a matriz contra o batente traseiro apropriado, fornecendo a dimensão predefinida para a dobra (Figura 2).

Seção de configuração da prensa dobradeira

Fundo ou cunhagem

Quando a peça bruta é posicionada corretamente, a máquina é acionada, fazendo com que o carneiro se mova em direção à mesa, e a peça é formada entre a matriz e o punção. Em seguida, o carneiro retorna, permitindo a remoção da peça.

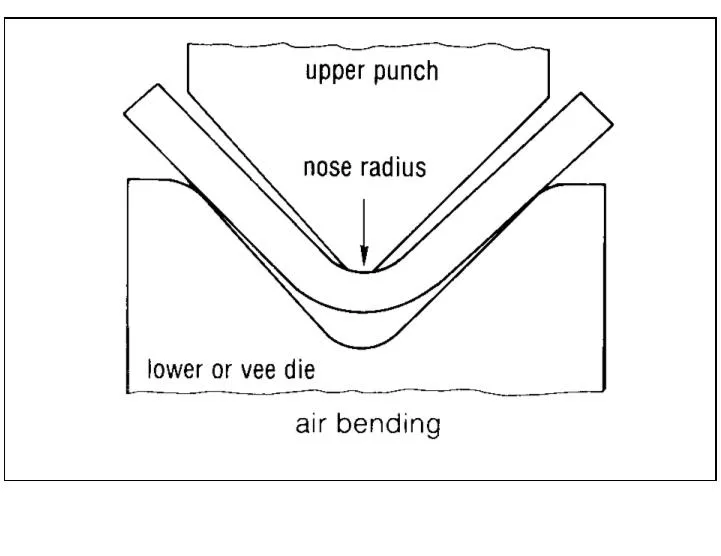

Um tipo de operação de dobradeira consiste na dobra de chapas metálicas em ângulo reto. Como mostrado na Figura 3, o punção empurra a peça para dentro da cavidade da matriz. Durante toda a operação, a peça toca apenas a ponta do punção e as duas bordas da matriz inferior. Quando a força da matriz superior é liberada, a peça "retorna" para formar um ângulo final. A quantidade de retorno elástico está diretamente relacionada ao tipo, espessura, grão e têmpera do material.

Para minimizar o tempo de preparação, a maioria das ferramentas para dobra a ar é feita com o mesmo ângulo tanto no punção quanto na matriz. Normalmente, utiliza-se um ângulo de 80° ou 85° na matriz para permitir retorno elástico suficiente para obter um ângulo final de 90°.

Diretrizes de largura mínima do flange

Em situações que exigem precisão dimensional e angular, outro processo de conformação é necessário (Figura 4). Esse processo é chamado de "Cunhagem" ou "Fundação". A cunhagem requer a fabricação de um punção e uma matriz no ângulo de dobra final desejado, forçando a peça de trabalho completamente para dentro da matriz. A cunhagem reduz o retorno elástico, porém esse processo é limitado pela capacidade de tonelagem da prensa dobradeira.

Vantagens e Limitações

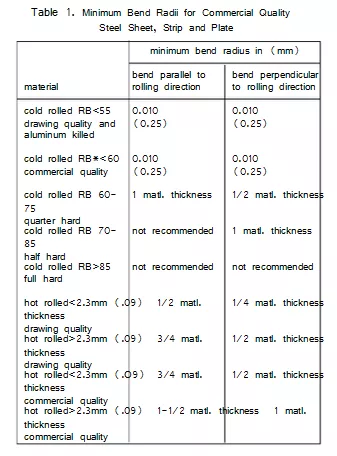

A vantagem fundamental da conformação por prensa dobradeira como ferramenta de conformação reside em sua flexibilidade. O uso de matrizes em V padrão permite configurações e tempos de execução econômicos em lotes pequenos e protótipos. Praticamente qualquer tamanho e formato de peça pode ser acomodado com o ferramental padrão, eliminando o custo e o prazo de entrega associados às ferramentas de conformação por prensa. A Figura 5 ilustra a complexidade das peças que podem ser fabricadas em uma prensa dobradeira.

As prensas dobradeiras modernas com medidores traseiros programáveis usando múltiplas configurações de matriz tornaram esse processo de conformação muito mais competitivo para tiragens mais longas.

Nos casos em que os projetos de produtos exigem ferramentas com formatos especiais, os custos e os prazos de entrega da matriz de prensa dobradeira são relativamente modestos.

A enorme variedade de tamanhos de peças que podem ser acomodadas na prensa dobradeira é outra vantagem significativa. O tamanho pode ser limitado pelo comprimento do cilindro e pela capacidade de remover a peça da máquina após a conformação.

Como as trocas de matriz são realizadas rapidamente, uma variedade de formatos padrão pode ser criada a um custo modesto, proporcionando considerável flexibilidade na configuração do produto final. Como cada dobra é calibrada separadamente, cada dobra ou operação apresenta o potencial para uma variação dimensional adicional.

Considerações de design

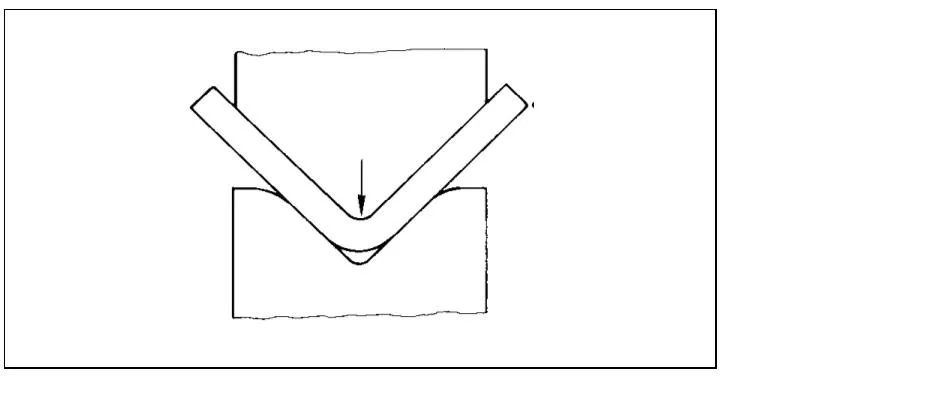

● Na conformação de máquinas dobradeiras, sempre que possível, deve-se especificar um raio comum para todas as dobras de uma peça, reduzindo custos e melhorando a qualidade. Requisitos para raios internos menores que o mínimo recomendado, conforme mostrado na Tabela 1, podem criar problemas de fluxo de material em materiais macios e fraturas em materiais duros.

Para mais informações sobre raios de curvatura, consulte o Capítulo Seleção de Materiais.

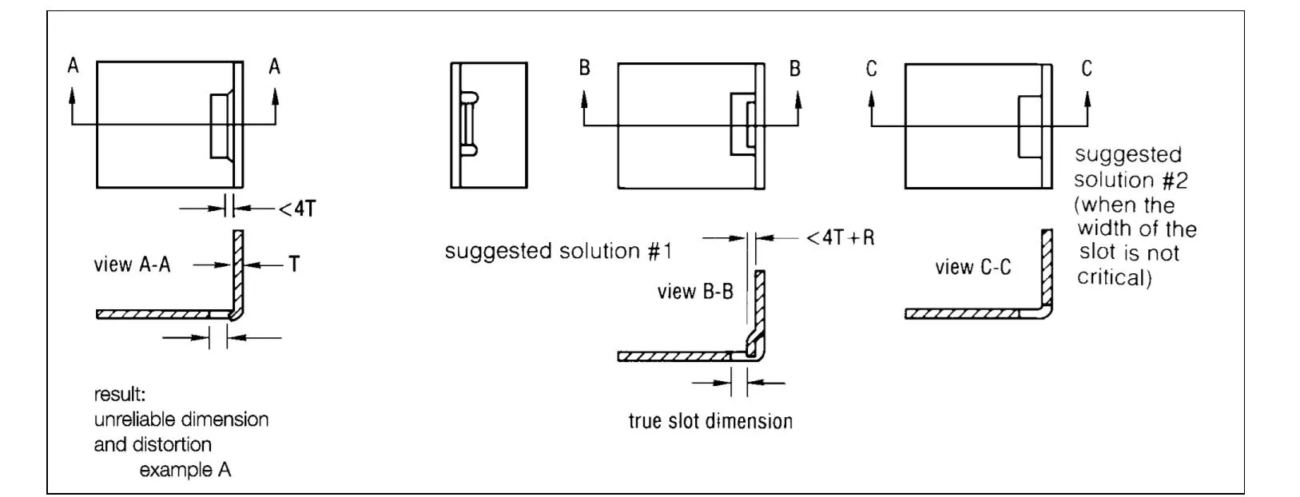

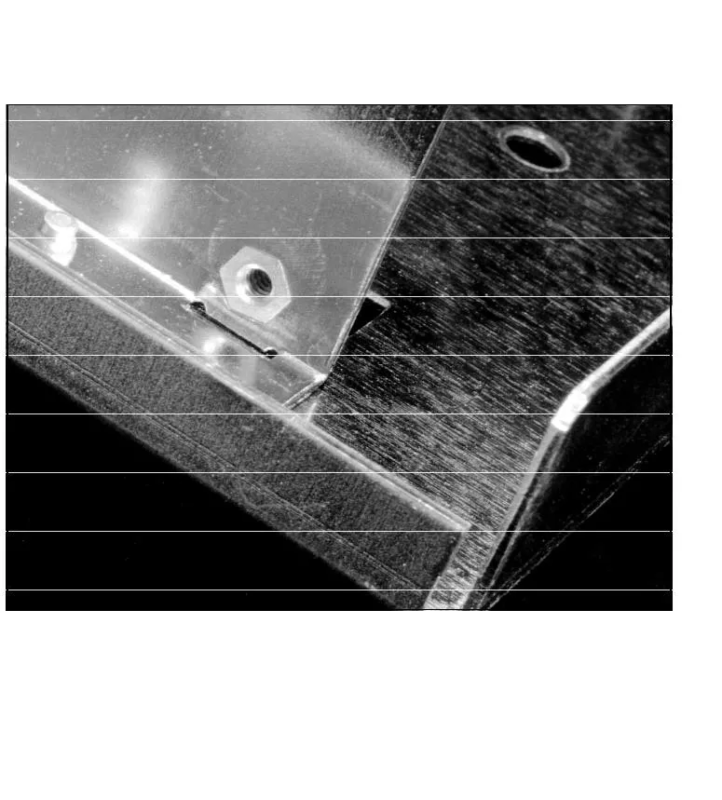

● Tamanho do flange. A largura mínima do flange deve ser de pelo menos quatro vezes a espessura do material mais o raio de curvatura (Figura 6). Exigir um flange muito estreito pode sobrecarregar o equipamento, distorcer a peça e danificar o ferramental.

● Espaçamento dos Flanges. É necessária uma distância mínima entre as dobradeiras para acomodar as ferramentas. O espaçamento entre as dobras, como por exemplo em um contorno em "U", deve ser revisado com o fornecedor antes da conclusão do projeto, pois a repetibilidade dimensional pode ser difícil de manter sem ferramentas dedicadas.

● Flange de "Desvio". Não é realista adicionar dimensões intermediárias para chegar a uma dimensão geral. Em vez disso, é prático e economicamente desejável permitir um acúmulo de variação dimensional na característica ou dobra menos crítica em cada eixo. (Esses acúmulos são frequentemente chamados de "empilhamentos" e a característica que absorve a variação é comumente chamada de flange de "desvio") (Figura 7). Observe o uso de furos "oblocos" para acomodar o acúmulo de tolerância.

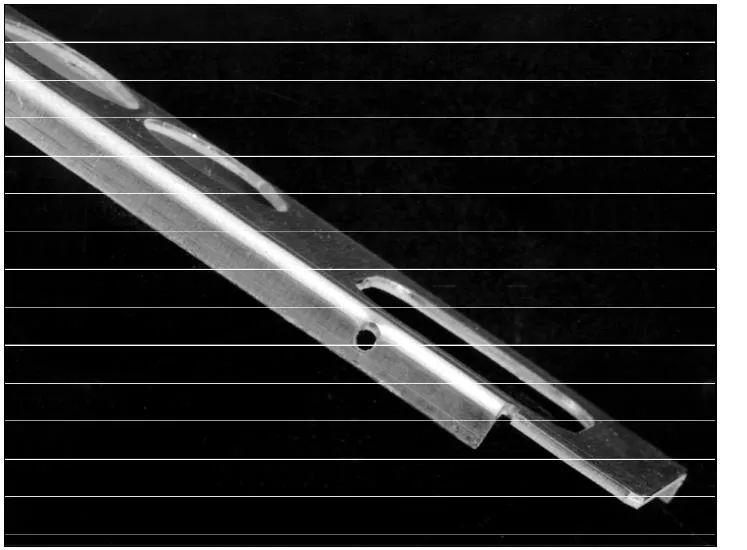

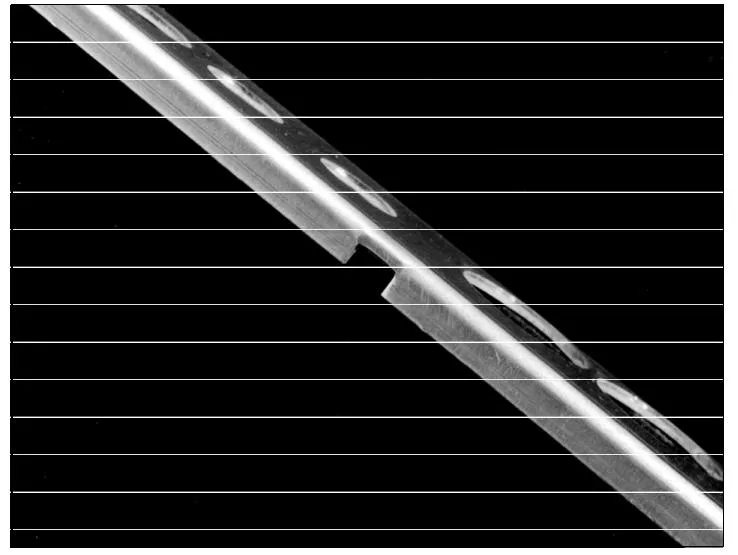

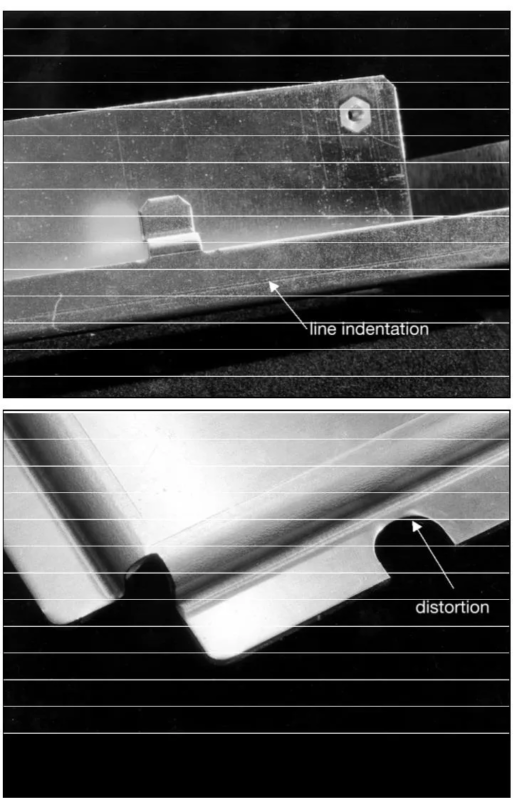

● Características em ou perto de curvas. Características como furos, ranhuras e certos entalhes não devem estar localizados a menos de 3 vezes a espessura do material mais o raio de curvatura da dobra. O resultado causará uma variedade de problemas, incluindo distorção das características e incapacidade de encaixar o hardware de fixação (Figuras 8, 9 e 10). Se uma característica precisar estar mais próxima da dobra do que o recomendado, considere estender a abertura além da linha de dobra.

(Figuras 11 e 12). Se uma dimensão de slot for funcionalmente importante, use um recurso como mostrado na Figura 11.

● Angularidade. Para garantir a repetibilidade em ângulos de dobra menores que 90° em operações de matriz em V de dobra única, muitas vezes é necessário empregar processamento e ferramentas especiais — com custo adicional.

Sempre que possível, é preferível o uso de curvas padrão de 90°. A consistência dos ângulos é afetada pelas variações no material e pela repetibilidade da prensa.

● Marcas da matriz. Leves marcas na parte externa (lado da matriz) da peça (Figura 13) frequentemente resultam do contato com as bordas superiores da matriz durante a conformação. Essas marcas são inerentes à conformação com prensa dobradeira.

Práticas de Dimensionamento

A experiência prática demonstra que as práticas de dimensionamento e medição devem ser compreendidas e acordadas por todas as partes para atingir parâmetros de inspeção viáveis. Para obter resultados consistentes na medição de peças conformadas, é necessário estabelecer um padrão sobre onde e como as dimensões devem ser tomadas.

● As dimensões da forma devem ser medidas imediatamente adjacentes ao raio de curvatura para não incluir nenhuma discrepância angular ou de planicidade. Veja a Figura 14.

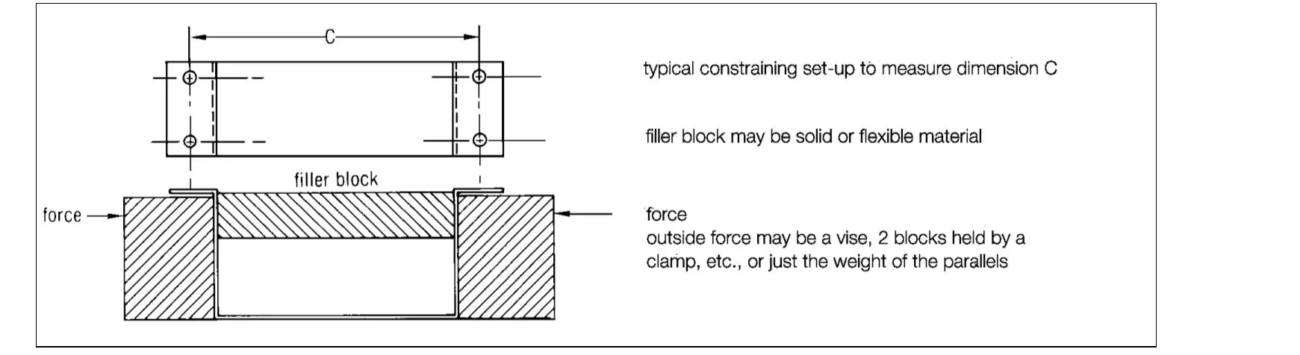

● As dimensões entre características em pernas moldadas de qualquer comprimento em peças flexíveis serão consideradas medidas em condições restritas, mantendo a peça fixada de acordo com a especificação de angularidade da impressão. Veja a Figura 15. Este padrão é apropriado para a maioria das peças finas de chapa metálica e resulta em um produto funcional.

● Os métodos de restrição variam de peça para peça, dependendo do formato e das condições do material. Para grandes quantidades, um dispositivo de medição é mais prático em termos de velocidade e repetibilidade. O custo relativamente alto é justificado pelo aumento da taxa de produção e pela confiabilidade obtida.

O dispositivo de restrição mais simples é o peso morto. Quando aplicável, o peso a ser utilizado durante o processo de medição deve ser especificado, bem como a forma física. O peso é mais frequentemente usado para eliminar uma condição de material desnivelado, às vezes em conjunto com uma medição angular.

.

Como mostrado na Figura 15, blocos paralelos, isoladamente ou com dispositivos de fixação, são provavelmente as restrições mais frequentemente empregadas e práticas para uso ocasional, quando as pernas precisam ser mantidas a 90° e paralelas. Em casos raros, quando a medição com restrições é inadequada, o desenho deve refletir esse requisito.

Esses casos normalmente resultam em etapas especiais de fabricação, o que pode adicionar custos consideráveis.

Além dessas considerações, o uso das diretrizes a seguir aumentará a capacidade de fabricação de projetos para conformação de prensas dobradeiras.

Selecione um único datum próximo ao final da peça e mantenha o mesmo datum em todos os relacionados

desenhos (Figura 16). Este ponto de referência deve ser uma característica perfurada na superfície plana principal da peça, selecionada com base na sequência de dobras. Uma discussão prévia com o fornecedor pode ser útil para selecionar pontos de referência e dimensionar de forma eficaz.

Para uma produção mais econômica, dimensione a peça em uma única direção sempre que possível.

Devido à natureza sequencial do processo de conformação e ao fato de que a variação dimensional é introduzida em cada dobra, o dimensionamento em uma única direção acompanha o processo e ajuda a controlar o acúmulo de tolerância.

Geralmente, é recomendado que o dimensionamento seja feito de um recurso até uma aresta.

Dimensões de elemento a elemento em dois planos devem ser evitadas. Dimensões de elemento a elemento podem exigir dispositivos ou calibrações especiais.

Tolerâncias no bloco de título de um desenho podem ser desnecessariamente restritivas para certas dimensões e ângulos, enquanto muito apropriadas para outros.

Quase qualquer grau de precisão pode ser alcançado se o custo não for um problema. Para uma fabricação econômica, é necessário adotar práticas de dimensionamento que considerem as características e limitações do processo e destaquem as relações dimensionais verdadeiramente críticas.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)