Processo de Dobramento de Chapa Metálica - Furo de Dobramento

Neste artigo, discutirei a chapa metálica Processo de Dobramento – Dobra de Furos, com foco nas técnicas e considerações envolvidas na criação de dobras precisas em torno de furos em chapas metálicas. Entender como dobrar chapas metálicas de forma eficaz, acomodando furos, é crucial para alcançar resultados ideais na fabricação. Compartilharei meus insights sobre os desafios que enfrentamos durante esse processo, bem como as melhores práticas para garantir precisão e qualidade. Junte-se a mim enquanto exploramos as complexidades da dobra de furos em chapas metálicas e como aumentar nossa eficiência geral de produção.

Como determinar o tamanho do furo de curvatura?

O tamanho do furo de dobra da chapa metálica depende da posição do furo de dobra. Se o furo de dobra estiver na intersecção de duas linhas, a espessura do furo de dobra será 2 vezes maior. A espessura mínima não pode ser inferior a 1,5 vez a espessura da chapa metálica. Ao dobrar chapas grossas de chapa metálica, levando em consideração o filete de dobra, o furo de dobra deve ser ampliado adequadamente.

Desvantagens deste furo de processo: após a dobra, especialmente para chapas grossas, o ângulo de curvatura do furo de processo feito desta forma apresenta sérias deficiências de material, além de não ser bonito e fácil de soldar. Neste momento, é necessário aprimorar o método de fabricação do furo de processo.

Método de otimização do furo do processo:

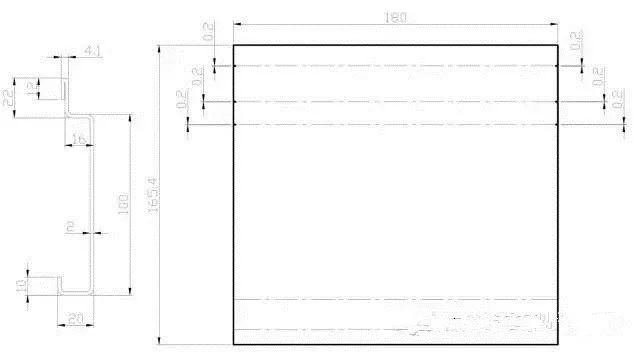

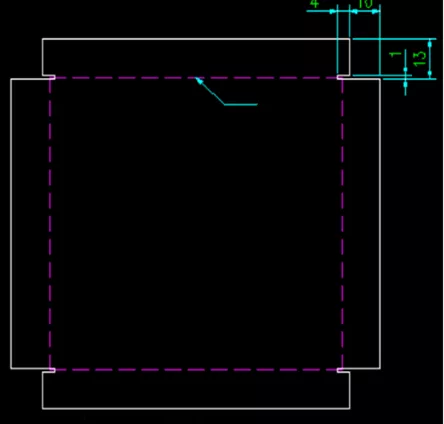

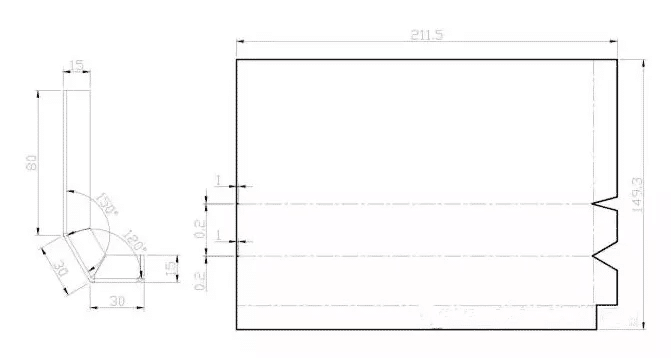

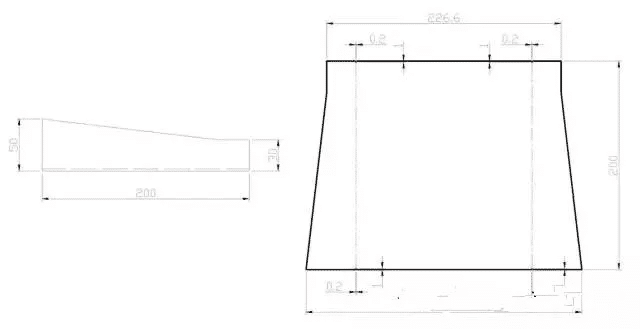

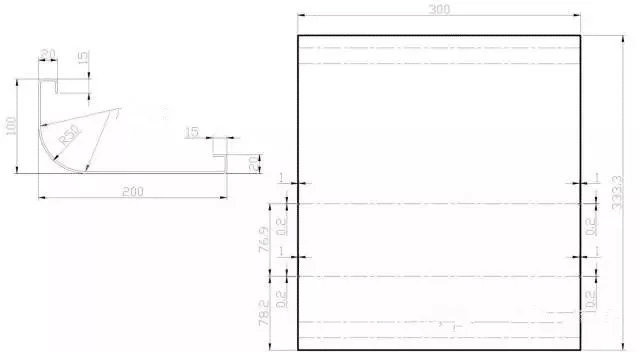

Pode ser determinado de acordo com a situação de enrolamento da borda de dobra, considerando a prevenção da espessura da chapa e do filete de dobra para determinar o furo de processamento da chapa metálica. Veja a ilustração abaixo:

A imagem acima mostra: a espessura do material da chapa metálica é de 3 mm, a altura de curvatura dos quatro lados é de 15 mm, uma caixa quadrada de chapa metálica.

Plano de melhoria do buraco de arte:

Aprimoramento do método de corte: Existem dois métodos de corte de chapas metálicas: corte CNC e corte a laser. No corte CNC, os furos do processo de dobra são geralmente redondos, enquanto os furos quadrados ou longos são limitados pelo molde, o que é difícil de obter. A imagem acima é de uma chapa metálica de 3 mm, então corte a laser é usado.

Formato do furo do processo melhorado: se o furo do processo for feito em um formato longo, problemas estéticos podem ser evitados após a dobra.

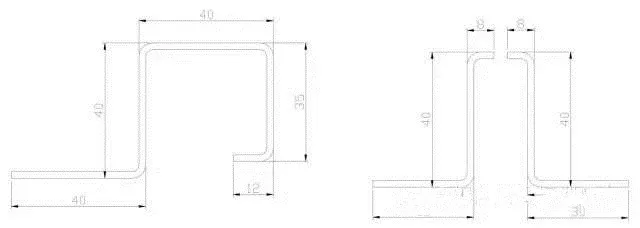

Como determinar o tamanho do furo de processo retangular

A largura geralmente é definida como 1 mm, o que não afeta a aparência nem a liberação da deformação causada pela flexão da chapa metálica. Método de cálculo da dimensão da profundidade: 10 mm = altura de flexão - 3 mm, fator de flexão 5; 4 mm = espessura do material da chapa metálica + 1.

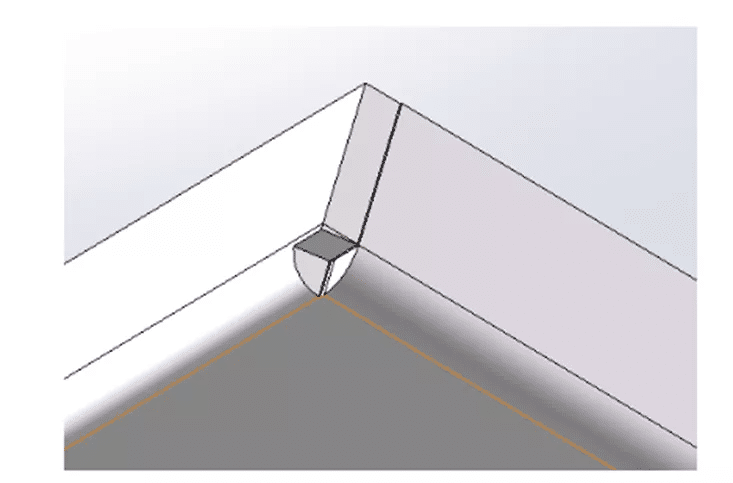

Efeito de melhoria do furo do processo:

Após a dobra e conformação da peça de chapa metálica, resta apenas uma fenda estreita de 1 mm. Veja as renderizações 3D:

Por que evitar dobrar e puxar?

Danos ao puxar o material:

1. Afeta o tamanho da dobra. Durante o processo de tração, é necessária muita força para rasgar a espessura da chapa metálica. A direção da força é incerta, o que fará com que a peça se mova e cause deslocamento dimensional.

2. O molde de dobra é facilmente danificado. Como mencionado anteriormente, haverá muita força nos cantos afiados, o que excederá a capacidade de suporte do molde, resultando em lascas e danos.

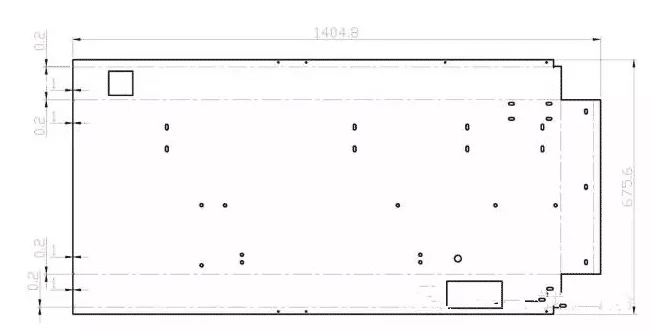

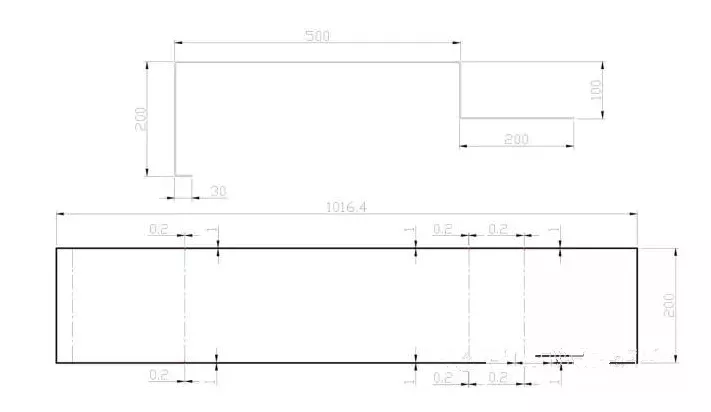

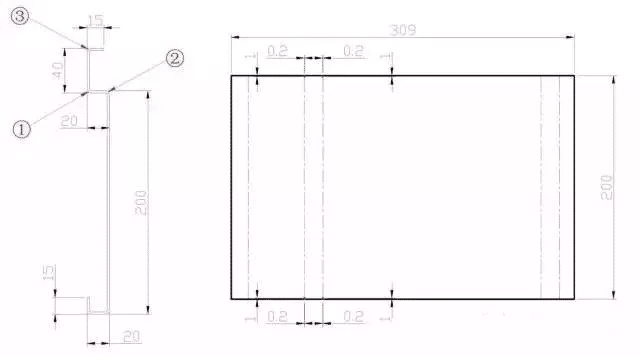

Padrão para uso de furos de processo de dobra e posicionamento

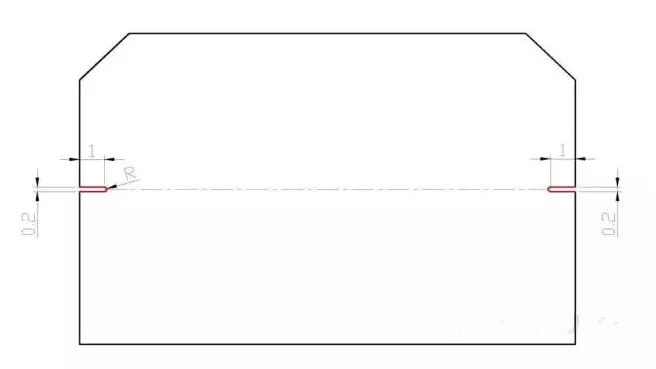

Tamanho e formato do furo do processo:

1 Orifício do processo de posicionamento de dobra de placa fina, o tamanho da abertura é 1X0,2 mm raiz R 0,1 mm, adequado para espessura de placa ≤3 mm.

2 Orifício de processo de posicionamento de dobra de placa grossa, tamanho de abertura 1X0,4mm raiz R 0,2mm, adequado para espessura de placa > 3mm-6mm.

Intervalo de uso:

1 Tipo de ângulo: O ângulo de curvatura não é de 90 graus e todos os orifícios de posicionamento são abertos na posição de curvatura, incluindo a curvatura da borda dobrada;

2. Tipo de encaixe: peças de aparência ou peças de encaixe com requisitos de alta precisão, todos os furos de dobra são abertos com furos de posicionamento;

3. Tipo de tamanho grande: se o tamanho da dobra for maior que 200 mm, todos os orifícios de posicionamento serão abertos

4. Tipo multicomplexo de dobra contínua: dobra contínua de peças multicomplexas, começando pela terceira dobra para adicionar furos de posicionamento;

5. Tipo de sequência de dobra: para peças que não podem ser processadas de acordo com a sequência normal de dobra, todas as posições de dobra são fornecidas com furos de posicionamento;

6. Tipo de dobra repetida: Devido à limitação do equipamento de dobra, as peças que precisam ser dobradas repetidamente têm todos os orifícios de posicionamento na posição de dobra;

7. Não pode encostar no batente: não pode encostar nas peças do tipo batente, dobrando a posição de todos os furos de posicionamento abertos;

8. Tipo de trilho-guia: todas as partes do tipo trilho-guia têm orifícios de posicionamento nas posições de flexão;

9. Furos de posicionamento do arco: Furos de posicionamento nos pontos iniciais do arco em ambas as extremidades do arco;

10. Tipo de placa de tração: Todos os furos de posicionamento são abertos na posição de flexão das peças da placa de tração.

11. Tipo de borda dobrável: Os furos de posicionamento são abertos na posição da borda das peças semelhantes a bordas; os furos de posicionamento são abertos pela posição do tamanho onde a borda continua a dobrar.